数控减振镗杆设计与分析

2015-01-15芦晓荣

芦晓荣

(张家港工贸职业高级中学,江苏 张家港 215600)

0 引言

当代,金属切削加工方法依然是机械制造行业的主导方法。切削加工技术非常广泛地应用于各个行业、领域,并且对加工的要求越来越严格,特别是对零部件的加工精度的要求也越来越高。在许多情况下,为了满足加工的要求,对刀具的各方面性能也提出了非常高的要求。切削过程中振动所产生的影响以及整个结构的刚度,很大程度上决定了整个切削系统的稳定性以及工件的加工精度,振动不仅仅会降低切削系统的加工效率,同时还会影响工件的表面质量,影响到工件的加工精度。

在进行孔镗削加工时,刀杆伸出过长,很容易发生振动同时伴随着尖锐的噪音,无论是对加工者还是加工的零件都造成了很大的影响。刀具是任何数控类加工和切削类加工的重要组成部分,刀具的好坏直接影响了机床性能的发挥。而实际上想要最大限度的使用好机床,合理的发挥机床的各相关性能,加工系统的刚度是关键。而要使得系统有好的刚度,就必须要有有效的措施,使用减振刀杆不乏是一个比较好的方法。

1 振动影响

机械振动危害很大,无论是机械还是结构,其最终破坏或者失效都是由其直接引起的。在大多数的机械、工程结构及仪表中都普遍存在。当然其对机械加工的影响也是非常普遍的。特别是对生产率和工件表面质量的影响,它是一种普遍存在而又极其有害的物理现象。我们从以下几种加工中出现的振动来分析其危害:1)振动产生后,导致刀具的加工质量下降,直接影响到工件的表面光洁度,具体表现为工件表面有比较明显的振纹;2)刀具受到额外的冲击力作用,切削力不稳,刀具很快磨损甚至于直接崩刀,导致刀具无法使用;3)机床的主要工作部件因振动而松动或脱落,整个加工系统的刚度、精度下降,严重的时候将无法使用机床,危险的甚至会危及操作者;4)由于振动,刀具在加工的过程中会发出尖锐的噪音,对操作者造成伤害。而很多时候为了减少振动提高加工质量,操作者只好改变切削参数,降低切削深度、切削速度或是进给量,这样生产效率就降低了。因此,研究分析机械加工中振动产生的原因,并采取有效的措施来控制振动是非常有必要的。

2 减振镗杆设计

2.1 镗杆结构

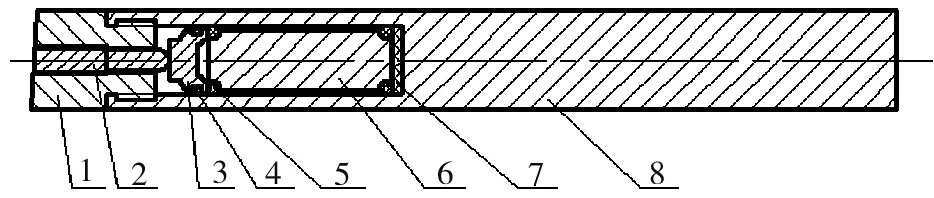

这里我们将选用设计的杆体基本参数是:长度为160 mm,直径为20 mm,45#钢的弹性模量为206 GPa,泊松比0.3,密度7 800 kg/m3。装夹部分表面全约束,限制刀杆轴向运动。将减振器设置在刀杆的端部,由于减振块放置在刀杆的内部,受到刀杆内部空腔尺寸的限制,故减振块通常都选用质量(密度)比较大的材料。减振镗杆的基本结构如图1所示。

图1 减振镗杆的基本结构

在图1所示的减振镗杆中,减振块由两个橡胶圈支撑,并在减振块与空腔之间间隙中注入阻尼液。在刀杆端部设置一调整块,可以通过刀头的调节螺钉来进行细微的调整。一旦系统发生振动,减振装置就会起到作用,刀杆的振动能量会被吸收或消耗,从而致使刀杆振动达到最小,来改善刀具的切削性能。这种结构的镗杆抗振能力更强,加工范围广。

2.2 镗杆材料

刀具切削部分在很高的切削温度下工作,连续经受强烈的摩擦,并承受很大的切削力和冲击,所以刀具的切削部分的材料必须具备下列基本性能:1)硬度,刀具切削部分材料的硬度必须高于被加工材料的硬度。常温下,刀具硬度应在HRC60以上。2)耐磨性,刀具材料在切削过程中承受剧烈的摩擦,因此必须具有较好的耐磨性。这一性能一方面取决于它的硬度,另一方面取决于它的化学成分和显微组织。3)强度和韧性,切削时刀具要能承受切削力与冲击力。一般用抗弯强度和冲击韧度值来反映材料强度和韧性的高低。4)耐热性,刀具磨损的主要原因是热效应,因此,耐热性是衡量刀具材料切削性能的重要指标,它是指在高温下保持材料硬度的性能,可用高温硬度表示,也可用红硬性(维持刀具材料切削性能的最高温度限度)表示。耐热性越好,材料允许的切削速度越高。5)工艺性,为了便于刀具的制造和推广使用,要求刀具材料还应尽可能具有良好的工艺性与经济性。

镗杆的材料多种多样,国内一般的刀杆材料有45#钢,40Cr,40Cr调质,硬质合金等几种材料。由于45#为中碳钢,调质后硬度适中,综合机械性能最好,因此本文选取45#作为刀杆的材料。

2.3 弹性元件的选择

弹性元件的选择在减振装置中也是很重要的。当减振装置发生作用时,弹性元件可以通过自身的细微变形从而起到缓冲振动和传递作用力的作用。综合考虑本文减振镗杆的结构特点,选择橡胶弹簧作为减振镗杆的弹性元件。

2.4 减振质量块的设计

减振系统中起决定性作用的主要还是减振质量块材料,此处减振质量块的材料选择密度为17×103kg/m3的合金。减振质量块体积的选取受到内孔的限制,在设计中选用长为37 mm、直径为12 mm的圆柱体。

3 减振镗杆仿真分析

联合ADAMS与ANSYS软件对减振镗杆的减振性能进行动力学仿真分析,对比普通镗杆及减振镗杆的性能,分析减振镗杆的减振效果。

3.1 频响特性分析

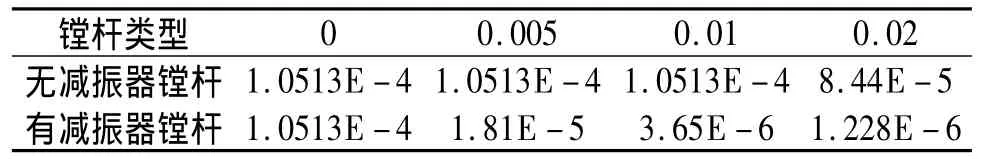

表1 减振镗杆的频响结果

从图2仿真结果和表1来看,无减振器的普通镗杆有一个峰值,由于镗杆本身阻尼很小,所以峰值很大。有减振器镗杆有两个峰值,但最大峰值大大降低,这表明减振器的减振性能比较优良。有减振器的镗杆明显比无减振器的普通镗杆减振效果好。

图2 两种减振镗杆的频响曲线对比

3.2 时域特性分析

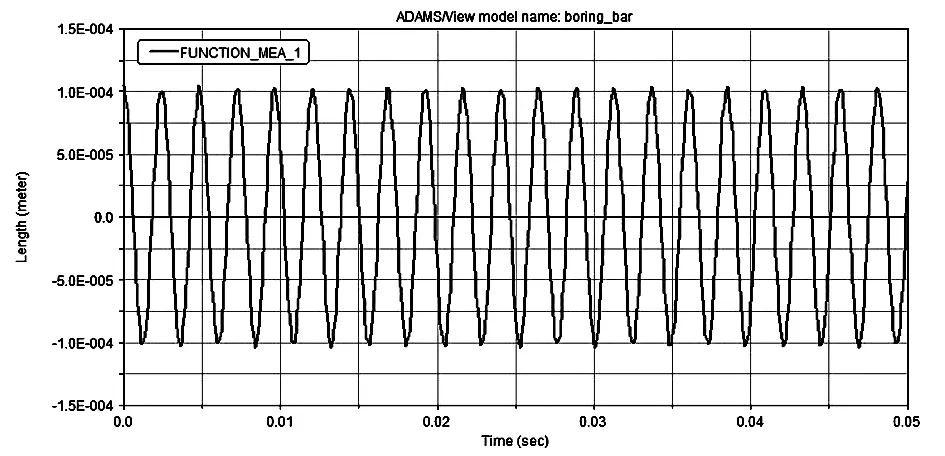

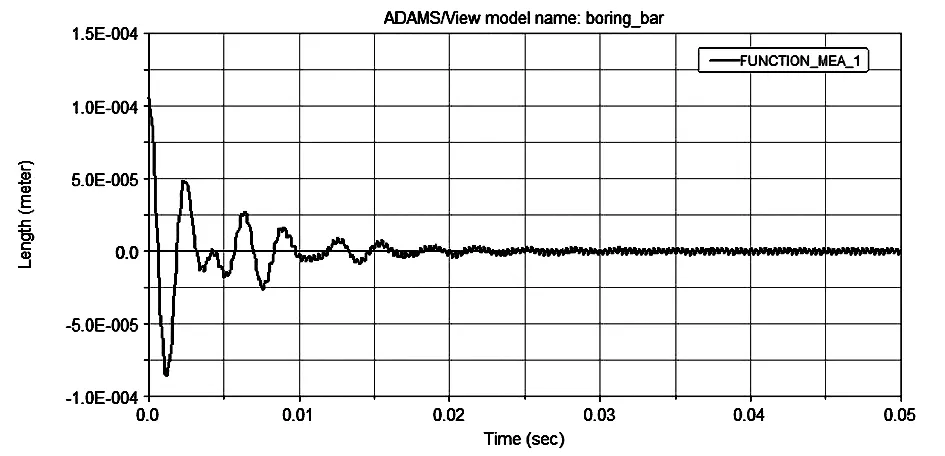

从图3、4两种镗杆的时域特性和表2分析结果来看,虽然在初始时刻,两种镗杆的位移相同,但是随着时间的增加,有减振器的镗杆的幅值衰减速度明显大于无减振器镗杆,由于无减振镗杆本身没有阻尼(金属本身阻尼很小,可忽略,),这样在整个振动过程中没有能量损失,因而镗杆一直等幅振动,由于动力减振镗杆的阻尼液具有很大的阻尼系数,消耗很大的振动能量,因而有减振器镗杆的振幅快速衰减。

图3 无减振器镗杆的时域特性

图4 有减振器镗杆的时域特性

表2 两种镗杆的时域分析结果

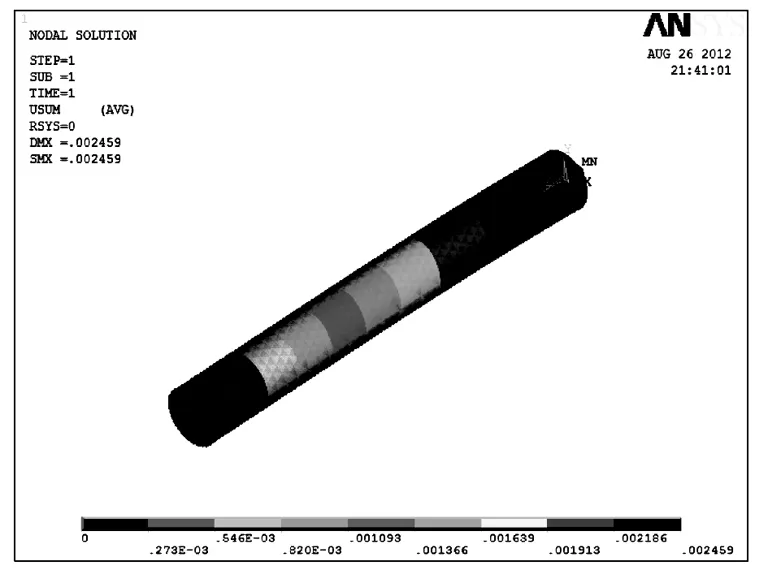

3.3 ANSYS环境下镗杆的静力分析

从图5、6仿真结果来看,无减振器镗杆的最大变形量为0.024 59 mm,有减振器镗杆的最大变形量为0.020 94 mm,由于在整个频域内,动力减振器会给镗杆施加一个反向的惯性力,因而有减振器镗杆的总变形要小,但是镗杆的静变形主要取决于镗杆的静刚度。所以镗杆的静变形相差不大。

图5 无减振器镗杆的静力分析

图6 有减振器镗杆的静力分析

4 镗杆切削加工质量对比

对刀杆加工质量影响比较大的切削力是径向力和切向力。而在加工参数(切削速度、切削深度、进给量等)中,对切削力影响比较大的是切削深度和进给量。以下是不同的切削参数下工件表面质量图比对,如图7~图18所示。

加工条件:刀杆直径为20 mm,悬伸长度为160 mm,加工材料为45#。

加工参数:转速1 500 rpm,孔径φ 30 mm。

加工参数1:进给速度0.1 mm/r

切削深度分别是0.2 mm、1 mm、2 mm,工件表面质量如图7~图12所示。

图7 普通刀杆ap=0.2 mm

图8 普通刀杆ap=1 mm

图9 普通刀杆ap=2 mm

图10 减振刀杆ap=0.2 mm

图11 减振刀杆ap=1 mm

图12 减振刀杆ap=2 mm

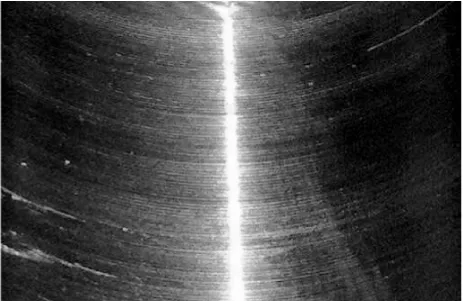

加工参数2:切削深度1 mm

进给速度分别是 0.1 mm/r、0.2 mm/r、0.3 mm/r,工件表面质量如图13~图18所示。

图13 普通刀杆f=0.1 mm/r

图14 普通刀杆f=0.2 mm/r

图15 普通刀杆f=0.3 mm/r

图16 减振刀杆f=0.1 mm/r

图17 减振刀杆f=0.2 mm/r

图18 减振刀杆f=0.3 mm/r

说明:

由图可以发现,在切削速度不变的情况下,改变切削系统的切削深度,普通刀杆加工的工件的表面质量与减振刀杆加工的工件表面质量有一定的差距,无论是加工纹路的细腻与光洁度都是减振镗杆要好些。在切削速度不变的情况下,改变切削系统的进给量,又会发现,在切削深度一样的情况下,减振镗杆的加工质量要比普通镗杆来的好。由以上加工试验可知,本文所设计的减振镗杆是起到了一定的减振作用,有一定的实用意义。

5 结论

本文在前人研究的基础上,通过振动影响的分析,对减振镗杆进行了初步的设计,通过软件进行仿真分析并进行了实践加工质量的对比分析。在数控加工中,特别是镗孔加工中,使用减振镗杆的加工效率要高于普通镗杆,并且孔加工的质量也有所提高。

掌握镗刀的工作特点,充分了解振动对镗刀加工的影响,并采取合理及有效的措施来减小加工过程中的振动是非常必要的,这样就可以大大提高镗刀的工作效率,提高孔的表面质量,为实际生产提供方便。

[1] 王先上.车床振动的自动控制.北京:机械工程学报,1986:38-47

[2] 张杰斌,张涌.减振原理在镗杆上的应用.北京:机械工业出版社,2004.11

[3] 郭长城.应用减振器控制振动的两个实例.北京:机械工业出版社,2005.10

[4] 王民,等.切削系统可变刚度结构及其颤振控制方法的研究.北京:机械工程学报,2002

[5] 王世龙,王丽娜.提高镗杆刚度的一种措施.吉林:吉林工学院学报,1999:62-64

[6] 陈晓霞.ANSYS7.0高级分析.北京:机械工业出版社,2004

[7] 高耀东,刘学杰.ANSYS机械工程应用精华50例(第3版).北京:电子工业出版社,2011:10-15

[8] 栾锡富.ADAMS柔性体建模方法的研究.佳木斯大学学报,2007.5:370-371

[9] 张永德,汪洋涛,王沫楠,姜金刚.基于ANSYS与ADAMS的柔性体联合仿真.系统仿真学报,2008,9:4501-4504

[10] 候红玲,赵永强,魏伟锋.基于ADAMS和ANSYS的动力学仿真分析.现代机械,2005:62-63