钢材切割的最佳选材与优化排样的研究

2015-01-15周茂军马沁怡孙传佳

韩 丹,周茂军,马沁怡,孙传佳

(1.大连工业大学机械工程与自动化学院,辽宁 大连 116034;2.华录智达科技有限公司,辽宁 大连 116023)

0 引言

随着社会生产力的不断提高,生产规模不断扩大,原材料的消耗量也越来越大,而钢材价格大幅上涨,已经导致企业生产成本大幅上升,利润下降,一些企业甚至出现亏损。现在企业当务之急是在钢材切割下料生产环节有效提高钢材利用率,节省钢材,降低产品的生产成本。本文阐述的钢结构产品排样系统构建了一个排样效率高、计算速度快和排样效果好的一种算法,可以提高钢材的利用率,减少余料以及废料的数量,大大提高了企业的竞争力。

1 最佳选材的分析及实现

1.1 最佳选材的分析

现阶段的模具行业主要以中小企业为主,采用的是人工下料,即在设计完成后工人以个人的经验挑选板材的形状、大小及数量进行切割,非常耗费时间,而且由于人工挑选难以考虑周到,这就导致在选料时可能会选择不是最适合产品尺寸的板材从而产生大量的废料。另一方面,生产过程中每一次使用的板材都可能会出现边角料、残余料,缺乏有效的管理会导致原本可以在残余料中下料的零件被安排到整板中下料,容易导致预料得不到合理的使用,最终被作为废料处理掉,出现“大材小用”、“小材不用”的局面,造成材料浪费[1]。

针对上述所存在的问题,该系统开发了最佳匹配尺寸模块,此模块的主要目的是快速的找出最符合产品尺寸的板材并对下料建立长期规划、严格控制下料板材使用,使得残余料得到有效利用,避免产生不必要的废料。该模块包括以下几部分:1)建立常用零件的信息库,对经常使用的零件进行分类储存。通过直接调用或者修改数据库中零件的形状可快速得到不同尺寸的下料件,大大提高了排样前输入零件的效率。

2)建立所储存板材的信息库,按照规格(厚、宽、长)的不同对板材进行统筹管理,当需要选取板材时,会依次按照产品的厚、宽、长进行排选,能快速选出最符合产品的板材。

3)建立残余料信息库,记录板材切割后的剩余料,供下次下料优先选用。系统可提供残余料信息供选用残余料或报废残余料时参考,使残余料得到充分利用。

1.2 最佳选材的实现

工人只需将所需的材料、工件数量以及尺寸输入到相应的文本框中,系统会快速的根据工人输入的数据在数据库中找出库存中所有符合条件的板材,并根据厚、宽、长的尺寸从小到大依次排列,选择最佳尺寸板材后工人只需输入刀序与刀数,系统会生成模拟切割页面,为工人分析生成的工件与剩余的母料。图1为输入相应的刀序与刀数后生成的模拟切割页面。

图1 模拟切割页面

实现代码如下:

2 钢材的优化排样

2.1 问题描述

矩形优化排样问题是指在矩形的板材上,要排放多种不同尺寸的矩形件,如何使这些矩形件既不相互重叠,又不超出板材边界的条件下,使得材料的利用率达到最高。从数学计算复杂性理论看,优化排样问题属于具有较高计算复杂性的NP完全问题,至今还无法找到较好的解决办法[2]。

2.2 数学模型

假设所要用的板材长为L、宽为W(L>W),并且板材的数量足够排下所有要排的矩形件。所有要排的矩形件共有K种,第i种矩形件的数量为n1,长度为li,宽度为wi(1≤i≤k)。那么所有需要排样的矩形件总数为:

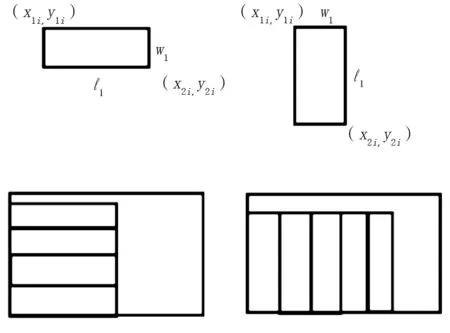

优化排样的目的是让排样使用的板材数量达到最少,来提高板材的利用率。排样的约束条件为排样的矩形件之间不能有重叠区域,并且矩形件不能有排出在板材之外的情况,满足“一刀切”的工艺要求[4]。排样的每一个矩形件可以横向排放或者竖向排放,以从板材的最左下角开始排至板材的右上角结束为排样方式。板材的最左下角坐标为(0,0)。一块矩形件的位置可以由这个矩形件的左下角和右上角的坐标而定,设(x1i,y1i),(x2i,y2i)为第 i块矩形件的左下角与右上角的坐标,那么排样的过程就是一定的寻优规则,来确定每一个矩形件在板材左上角(x1i,y1i)和右下角(x2i,y2i)的坐标。矩形件的排样有横向和竖向两种排样方式,所以矩形件的俩个坐标之间存在如下两种关系:

x2i=x1i+li、y2i=y1i-wi

或者 x2i=x1i+wi、y2i=y1i-li

i=1,...n,

第一个为横向排样,第二个为竖向排样,如图2。

图2 排样方案

2.3 矩形件优化排样的实现

利用投影的算法将三维图中矩形件的八个定位点坐标转换成在二维平面中的坐标,假设图像绕X轴旋转一个角度(angelx),再绕Z轴旋转一个角度(angelz),计算出旋转后X轴和Z轴本身的投影坐标以及Y轴在X轴和Z轴上的投影坐标[5],实现投影算法代码如下:

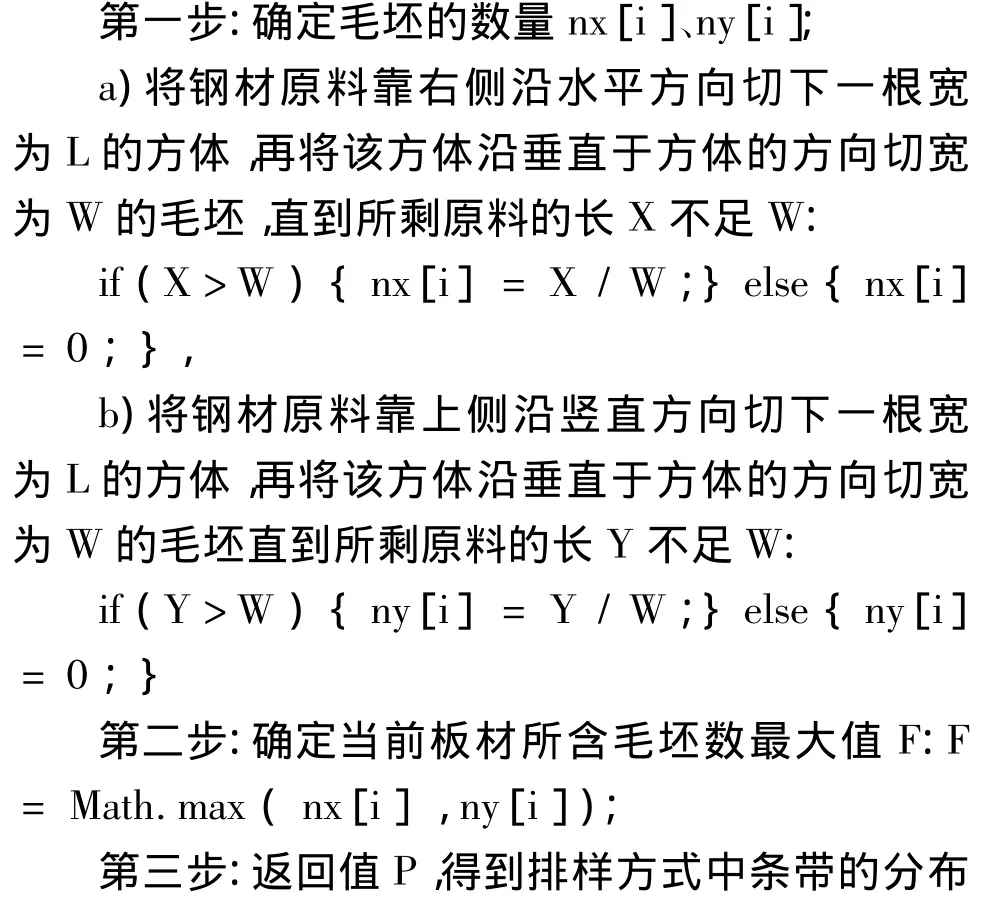

系统是基于二维平面的同尺寸矩形件优化排样算法,所以将三维实体钢材、毛坯的三个方向尺寸利用排列组合原理进行分组进行切割比较,再取其中最优排样方案,假设钢材的宽为X、长为Y,毛坯的宽为W、长为L,进行组合切割,具体步骤及算法代码如下:

根据以上步骤对剩余原料循环切割将nx[i]与ny[i]比较会得到矩形件的最优排样方式,根据返回来的P[i]绘制最优排样图。

3 结论

本系统是针对钢材企业在实际生产中存在的问题而开发的,实现了快速找出最符合产品尺寸的板材,避免了“大材小用”、“小材不用”的局面,通过对余料的回库再管理,使得残余料得到有效利用,避免产生不必要的废料。另一方面,通过投影法将钢材的三维坐标转化为二维坐标,利用同尺寸矩形动态排样算法实现了智能优化排样,保证了钢材的最大利用率。

[1] 张圣,李继.智能算法的板材下料优化排样系统研究[J].机械与电子,2010(4):10-13

[2] 张立池,李健.优化排样问题研究及其发展[J].制造业自动化,2010(5):95-97

[3] 赵晓东,米小珍.矩形件优化排样算法的研究与实现[D].大连:大连交通大学,2008:1-64

[4] 陈仕军,曹炬.一种“一刀切”式矩形件优化排样混合算法[J].锻压技术,2009,34(4):143-147

[5] 周茂军,曹幼红,赵秀君,程雄.模具钢材模拟切割系统的开发与实现[J].大连工业大学学报,2011,30(3):206-209

[6] 阎春平,宋天峰,刘飞.面向可加工性的复杂约束状态下一维优化下料[J].计算机集成制造系统,2010,01:195-201

[7] 葛菲菲.基于多目标优化和多属性决策的一维下料问题研究[D].合肥工业大学,2012

[8] 刘玉娟.数控裁板锯的下料与锯切过程可视化系统的研究[D].东北林业大学,2012

[9] 汪科.支持复杂应用状态的一维优化下料系统研究及其应用[D].重庆大学,2012

[10] 覃斌.支持多任务集成下料的优化下料技术研究及应用[D].重庆大学,2012