冷轧SPCC带钢冲压性能分析与优化

2015-01-02尹翠兰

尹翠兰

(山东钢铁集团有限公司钢铁研究院,山东济南 250101)

试验研究

冷轧SPCC带钢冲压性能分析与优化

尹翠兰

(山东钢铁集团有限公司钢铁研究院,山东济南 250101)

对不同退火温度下SPCC带钢试样的金相分析表明,SPCC钢在600℃退火时已经发生再结晶,680~720℃,晶粒均匀且存在一定数量的饼形晶粒,超过720℃时,晶粒长大;冷轧板压下率分别为73.85%及70%时,也表现为晶粒均匀的组织;对应的综合力学性能最好。通过优化冷轧总压下率为70%~78%,优化罩式退火工艺参数,衡量SPCC退火卷冲压性能的屈强强度、抗拉强度、伸长率、n值、r值、IE值等指标明显提高,工艺稳定性增强,因性能导致的不合格率降低了2.68%,年减少质量异议损失12.5万元。

SPCC带钢;冲压性能;冷轧压下率;金相分析

1 前言

山钢股份莱芜分公司冷轧厂生产的SPCC钢板硬度偏高,冲压性能不稳定。统计表明,塑性应变比r值为1.0~1.2,加工硬化指数n值一般<0.2,而攀钢、本钢、唐钢等同级别钢种的r值在1.35以上,n 值0.22以上。

在当前严峻的钢铁形势下,下游客户都希望采用以低代高的方式来节约成本,争取利益最大化。这也就对低一级的产品提出了更高的要求,要求SPCC有优良的冲压性能。虽然已生产的退火卷性能指标能达到甚至超过执行标准的要求,但是其整体物理性能的主要参数(伸长率、n值、r值等)波动较大。为此,在现有钢种SPCC的基础上,不增加成本,仅通过工艺调整提高并稳定SPCC的冲压性能,以提高冷轧产品的市场竞争力。

2 衡量冲压性能的主要指标

1)屈强比。在材料与成形性能有关的其他指标大致相同时,Rm越大材料的综合成形性能越好,即屈强比越小,表明薄板在破裂前能进行更大的变形加工,材料的成形性好,有利于冲压成形。

2)伸长率。均匀伸长率Au反映了薄板变形开始发生颈缩时的变形量,一般来讲Au和A大,板材允许的塑性变形程度也大,薄板变形时发生颈缩变形越迟,综合成形性能越好。

3)n。材料的硬化规律服从指数曲线σ=nBε(B是硬化系数,σ是应力,ε是应变)。一般情况下,冷轧板的n值在O.18~0.25之间,由于n值与失稳极限应变有关,所以在冲压成形中n值是一个极为重要的参数。实践证明加工硬化系数大时,材料就不易出现颈缩,杯突性能就好。在以拉应力为主的零件成形时,n值小的材料由于变形不均匀,变形的部位又不能迅速硬化,易于产生裂纹。n值大的材料则相反。以压应力为主的零件成形时,n值大的材料应变均化能力强,危险断面的承载能力高。另外,莫里森(Morrison)公式表明n值与晶粒直径d有以下关系:n=5/(10+d-1/2)。可知n值的大小与铁素体晶粒尺寸有很大关系,适当增加铁索体晶粒尺寸可增加n值。

4)r。塑性应变比指单向拉伸变形时板材的宽向与厚向实际应变之比,即r=εw/εt。评价薄板深冲性能参数的依据是平均塑性应变比rm值,rm=(r90+r0+2r45)/4。当rm>l时,板材在宽度方向收缩比厚度方向变薄更容易,传力区不容易拉破;当rm<1时,板材在厚度方向变薄比宽度方向收缩更容易;当rm=l时,说明在宽度和厚度上的流变强度相等,呈各向同性。在薄板平面内各方向上所测的各向异性称平面各向异性,用△r表示,△r=(r90+r0+2r45)/2。当△r=0时,冲件无制耳效应;当△r>0时,在纵向和横向上产生制耳效应;当△r<0时,则在与轧向成45°方向上产生凸耳。实际检测中常用r90做为判定标准。

5)杯突值IE。杯突试验时,用球头凸模把周边被凹模与压边圈压住的金属薄板顶入凹模,形成半球鼓包直至鼓包顶部出现裂纹为止,此时凸模的压入深度称为IE值(杯突值)。IE值愈高,说明钢板的拉胀性能愈好。在国内对r值、n值供方难以提供,需方无法复查的情况下,使用IE值作为评定钢板成形性能的主要指标。但在杯突试验中,人为地观看透光裂缝出现来确定IE值,即IE值测定存在人为因素,一定程度上存在人为误差。为正确利用机械性能指标去评定钢板的可成形性,必须全面考核钢板的各项指标,不能仅仅依靠某个指标去评价钢板的可成形性能。

3 SPCC带钢组织性能分析

3.1 金相组织

2.0~3.5 mm厚的热轧坯料分别轧制成0.21~1.77 mm厚的冷轧卷,压下率49.43%~89.5%。设定模拟退火温度分别为600、650、680、700、710、720、750、800℃,随炉加热至设定温度,保温0.5 h随炉冷却至室温。

不同退火温度下的部分金相组织如图1所示。从中可看出:SPCC在600℃退火时已经发生再结晶,冷轧后的纤维状变形晶粒已消失,但晶粒还处在被拉长的状态。随温度的升高,晶粒继续长大,拉长晶粒消失,形成形状不规则且晶界扭曲、大小不均匀且有少量混晶组织的晶粒。当温度升高至680~720℃,不规则晶粒消失,呈现晶粒大小均匀且存在一定数量饼形晶粒的金相组织状态。继续升温超过720℃时,晶粒尺寸突然变大。至750℃退火后的晶粒大小不一,部分晶粒长轴>50 μm。薄板晶粒的大小对塑性影响很大,晶粒过大,则塑性降低,在冲压成形时,容易产生破裂,而且制件表面还容易产生粗糙的桔皮,对后续的抛光、电镀、涂漆等工序带来不利的影响。

图1 不同退火温度下SPCC带钢的金相组织

不同厚度(压下率)的部分金相组织如图2所示。从图2可看出:0.85 mm与1.05 mm厚的钢带试样组织均匀(见图2b、c),饼形晶粒较其他厚度多。这是因为0.85 mm与1.05 mm厚度的冷轧板压下率分别为73.85%与70%,接近低碳铝镇静钢高r值的最佳冷轧压下率,所以经合适的温度和时间退火后铁素体晶粒呈饼状;0.27 mm规格晶粒(见图2a)较其他规格大,说明此规格在700℃已完成再结晶;1.77 mm规格晶粒(见图2d)不规则,大部分晶粒呈不规则多边形,表明再结晶不彻底。

图2 不同厚度(压下率)SPCC带钢的金相组织

3.3 力学性能分析

不同厚度规格(压下率)在不同退火温度下的抗拉强度、屈服强度、屈强比和伸长率如图3所示。

图3 不同规格带钢在不同退火温度下的力学性能变化规律

由图3可以看出:

1)各规格试样的强度整体随温度升高而降低,但不同规格变化情况略有不同。厚度<0.60 mm与>1.30 mm规格在700℃之前,抗拉强度随着温度的增加而有明显的降低,在700℃之后,抗拉强度趋于稳定,无明显变化;另外随着规格的减薄,即随着压下率的增大,抗拉强度有增大的趋势,但变化不明显。说明压下率对抗拉强度的影响不大。

2)各个规格的屈服强度随着温度的升高而明显降低。退火温度在700~720℃时,各规格的强度变化较平缓,当温度超过720℃时,各规格屈服强度值下降幅度大,这是由于高温下铁素体晶粒过分长大导致的。厚度<0.6 mm规格在680℃之后,屈服强度大幅降低;厚度>1.3 mm规格要在720℃之后才开始大幅度降低,说明厚规格试样的再结晶温度高于薄规格试样。

3)屈强比随着温度的升高而呈降低趋势,在750℃后晶粒继续长大,屈强比减小尤为明显,这与强度变化情况一致。屈强比是衡量冲压性能好坏的一个重要指标,屈强比越低,产品冲压性能越好。单从屈强比这一指标来看,温度越高越好,但屈强比只能作为衡量材料是否具有良好冲压性能的一个参数指标,不能仅由此判断材料的成形性能好坏。

4)随着温度的升高,伸长率先升高后降低,在700~720℃退火温度区间达到一个峰值。不同规格试样达到峰值的温度不同,0.35 mm和0.6 mm两种规格在700℃达到峰值,1.3 mm和1.77 mm厚度规格要到720℃之后才达到峰值。

4 冷轧生产工艺优化

4.1 优化压下率

冷轧压下率是影响形变织构的主要因素,低碳钢板的r值随冷轧压下率的增加而提高[1]。根据实验室和工业试验结果,结合实际生产情况,综合考虑各影响因素,合理分配冷轧压下率。性能分析表明,冷轧1 500 mm六辊可逆轧机合理的冷轧总压下率为70%~78%,并形成最终优化后的冷轧退火卷轧制规程。根据莱钢实际生产情况,分析不同来料厚度、相同冷轧压下率以及相同来料厚度、不同压下率情况下的金相组织和织构变化,找出最有利于冲压性能{111}织构形成的冷轧压下率。

4.2 优化罩退工艺

罩式退火主要使第二相能在适当的时间析出,有足够的时间控制钢板的组织和织构。一般说来,退火温度升高,保温时间延长,有利于{111}取向的发展长大,从而获得高的r值。带钢深冲性能的好坏与晶粒结构与晶粒大小有密切的关系,与带钢板面平行的{111}晶面越多,深冲性能就越好;再结晶结构多以饼形晶粒(长轴/短轴≥1.5)出现,所以具有饼形晶粒的带钢,其深冲性能要比具有等轴晶粒的带钢好得多。研究表明,低碳钢板最佳晶粒度在6~8级时冲压成形性较好,过于粗大晶粒会使制品表面产生桔皮效应,太细小的晶粒组织提高强度,但消弱其均匀变形的能力。优化后的退火工艺如表1所示(其中自由加热温度均为室温~470℃)。

表1 优化后罩式退火工艺制度

4.3 优化效果分析

1)冲压性能提高。生产工艺优化改进后,SPCC退火卷的屈强强度、抗拉强度、伸长率、n值、r值、IE值等冲压性能指标有了明显的提高(见表2),产品品质控制稳定性改善,客户质量异议下降。

表2 优化前后SPCC带钢性能指标对比

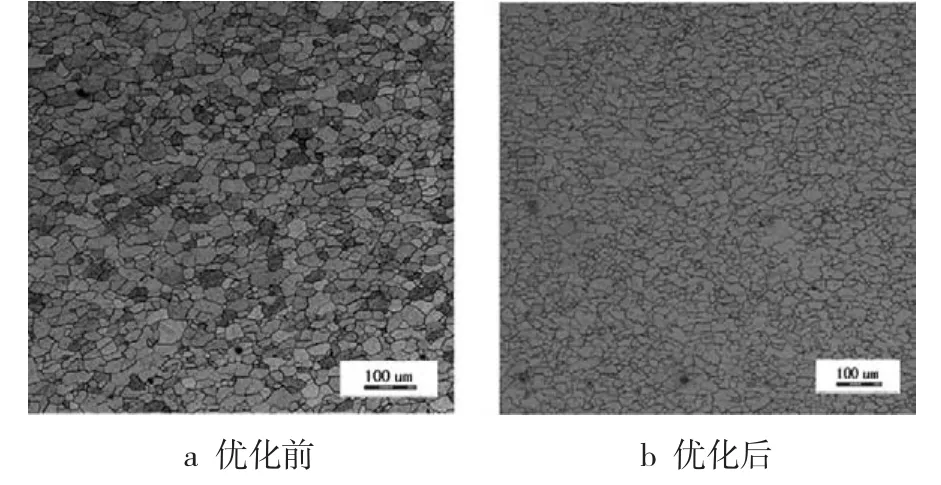

2)晶粒度更理想(见图4)。优化前晶粒度为7~7.5级(见图4a),优化后晶粒度7~8级但饼形晶数量增多(见图4b),说明SPCC产品的r值增大,冲压性能提高。

图4 优化前后SPCC带钢的金相组织

3)工艺稳定性增强。通过六西格玛过程流程能力分析,典型规格(厚度0.7 mm、1.0 mm)的伸长率分别达到3.65与3.67西格玛水平(见图5),均有大幅改进。

图5 优化后典型规格带钢伸长率的过程能力

5 结语

通过对冷轧SPCC带钢的冲压性能进行系统分析并优化后,整体提高了莱钢冷轧SPCC带钢的冲压性能并保持稳定水平,因性能导致的不合格率降低了2.68%,年减少质量异议损失12.5万元,促进了冷轧新产品尤其是深冲新产品的开发进度,并形成了完善、稳定、高效的生产工艺。

[1]齐建群.冷轧板SPCC的工艺优化与性能分析[J].金属世界,2008(4):34-36.

Analysis and Optimization of Stamping Properties of SPCC Cold Rolled Strip

YIN Cuilan

(The Iron and Steel Research Institute of Shandong Iron and Steel Group Co.,Ltd.,Jinan 250101,China)

The analysis to the different annealing temperature under SPCC strip of metallographic showed that SPCC steel in the annealed at 600℃has occurred recrystallization,in 680-720℃,the grain is uniform,and there are a certain number of pancake grains,higher than 720℃,grain start growing.Cold rolled plate pressure ratio respectively 73.85%and 70%,the grain is uniform, the corresponding comprehensive mechanical properties can be got the best.Through optimizing cold rolling total percent reduction rate to 70%-78%and optimal annealing process parameters,stamping property indexes such as yield strength,tensile strength, elongation at break,nvalue,rvalue and IE value were significantly increased,and the process stability improved.The unqualified ratio due to the properties was reduced by 2.68%,and the loss due to quality objection was decreased by 125 000 Yuan per year.

SPCC steel;stamping performance;cold rolling degree of reduction;metallographic examination

TG335.12;TG142.4

A

1004-4620(2015)03-0028-04

2015-04-07

尹翠兰,女,1984年生,2007年毕业于江西理工大学金属材料工程专业。现为山钢集团钢铁研究院工程师,从事冷轧汽车用钢的技术研发工作。