采用中等断面连铸坯轧制优质线材技术的分析

2015-01-02孙强赵东记蔡德鹏

孙强,赵东记,蔡德鹏

(青岛钢铁控股集团有限责任公司,山东青岛 266043)

生产技术

采用中等断面连铸坯轧制优质线材技术的分析

孙强,赵东记,蔡德鹏

(青岛钢铁控股集团有限责任公司,山东青岛 266043)

分析了近年来出现的采用中等断面连铸坯一火成材轧制优质线材技术的工艺布置的特点、连铸坯断面选择、开坯孔型系统及经济性。这种设计方式生产灵活方便,适合多品种多规格大规格线材的生产。

高速线材;中等断面连铸坯;一火成材;开坯

1 前言

生产优特钢棒线材一般需要较大的压缩比和高质量的连铸坯。大断面的连铸坯在满足压缩比要求的同时,可减少连铸坯内的夹杂,改善连铸坯内部结晶形态,对提高连铸坯质量起到较为明显的作用。但是为生产高附加值棒线材用优质小方坯专门新建开坯机不是太经济,因开坯机产能远大于高线轧机,会造成产能上的浪费,同时二火成材也增加了能源和金属的消耗。

随着连铸技术的提升,中等规格的连铸坯断面就能有效提高铸坯质量,目前在优特钢线材行业已经出现了采用中等断面连铸坯,经大压下量轧机一火成材的趋势,如新日铁室兰厂将原用350 mm× 560 mm大连铸坯经初轧开成小方坯供棒线材轧机,改为用220 mm×220 mm连铸坯经2道次水平/立式大压下量轧机轧制后直送线材连续轧制线的新工艺[1]。武钢高线以及天津、青岛、江阴新建设的部分精品高线也采用了中等规格断面连铸坯一火成材轧制优质线材的工艺。

2 工艺布置特点

传统的高速线材轧机采用全连轧工艺,要保持各机架间金属秒流量相等。采用通常的150 mm× 150 mm钢坯断面轧制Φ5.5 mm规格线材,一般需经28~30道次,精轧出口的终轧速度为120 m/s。按轧钢设计规范,限定轧件在第一架轧辊的咬入速度≥0.1 m/s,否则,会由于轧辊与轧件粘着时间过长而导致轧辊变形和龟裂,同时还可能造成轧制头尾温差大,导致成品通条力学性能波动大。

为解决这个问题,采用了脱头轧制工艺,在传统连轧高线之前设置开坯机组,开坯机组和连轧机组之间设置保温辊道,轧制的轧件全长通过开坯机组后即呈脱开连轧,再进入后序的连轧机组。

脱头轧制以往在特殊钢线材上应用较多,主要有以下优点:可按需要选择合适的钢坯断面尺寸;能提高钢坯进入开坯机组的入口速度,避免过低的入口速度造成轧辊表面龟裂,降低轧辊使用寿命,影响轧材质量;避免过低的入口速度造成轧材的头尾温差大,最终影响产品质量及尺寸公差;按不同的钢种可提高或降低精轧机成品终轧速度而不影响粗轧开坯机组的速度;有些特殊钢的轧制速度不能过高,过高后所产生的高变形抗力会使轧材出现芯部过热、芯熔,如阀门钢其目前最高速度只达35~45 m/s;可以在辊道后连轧机组前设置在线补充加热装置,使轧材温度均匀,有利于温度敏感性强的莱氏体组织的高速工具钢、奥氏体钢、马氏体不锈钢、易切削钢的轧制[2];可以在脱头辊道区域安装在线钢坯火焰清理机,在生产高等级线材时,去除材料表面的缺陷和加热后的脱碳层,提高钢材的表面质量。

3 连铸坯的选择

连铸坯断面的选择涉及到冶炼设备、连铸机和轧钢机能否高效低成本运行。其选择依据如下:

1)提高钢材产品质量,能获得均匀度、致密度高,表面质量好的铸坯,保证必需的、适度的压缩比,使轧材获得优良的组织性能。2)形状、截面尺寸和定尺长度最佳化。使产品综合成材率最高,产品小时产量最佳化,满足产品大纲与年产量的要求。3)冶炼设备与轧钢机的匹配性。双向适应性好,同时铸机适浇性好。4)能满足热送热装和热直接轧制的要求,最大限度地节能降耗。5)综合经济效益好,产品成本最低化。

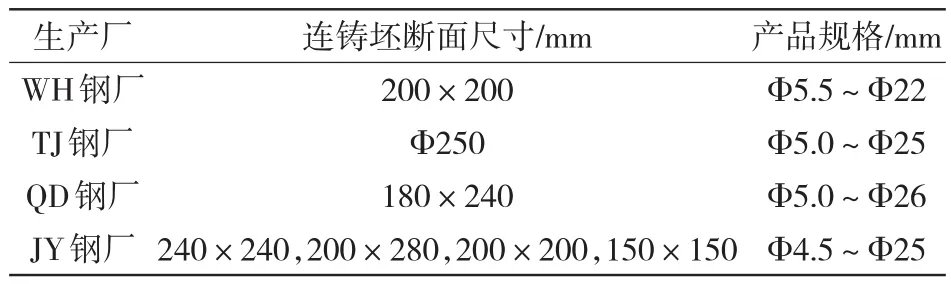

目前采用的中等规格断面连铸坯主要有方坯、矩形坯和圆坯。这几种断面形状的坯料各有特点,方坯是比较传统的轧制线材的坯料,应用广泛。大中断面的矩形坯近年来应用较多,国内外研究表明,宽厚比为1.2~1.5的铸坯中心偏析、疏松等缺陷少,质量最佳,而且可以减少轧制道次[3]。圆坯传统上用于生产无缝钢管,近年在高线行业开始有应用,除为了满足各种优碳钢的压缩比要求外,还与企业本身的产品发展规划有关。有些钢厂根据现有的炼钢资源,可能有多种坯料共存,可以综合考虑进行开坯系统设计,通过加热炉双排布料、开坯机组部分架次空过等手段,实现适应多种规格坯料。表1是几个采用中等断面坯料轧制优特钢的典型高线厂情况。

表1 采用中等断面坯料的典型高线厂

4 开坯孔型系统的选择

开坯后的轧制中间坯常见的有两种:方坯和圆坯。开坯孔型系统一般采用箱型孔型系统、椭圆—圆孔型系统或两种孔型系统的组合。

箱型孔的平均延伸系数在1.15~1.4之间,孔型的特点是共用性好,通过改变辊缝的方法,可以覆盖多种坯料和产品规格,在轧件整个宽度上变形均匀,因而孔型磨损均匀而且变形能耗少,与相等断面积的其他孔型相比,箱型孔型在轧辊辊身上的切槽浅,轧辊强度较高,可以大压下量轧制,而且在轧制大中型断面时轧制比较稳定。缺点是其孔型难以轧出几何形状精确的轧件,而且轧件侧表面不易平直,甚至可能出现皱纹,同时还要防止调整不当造成的扭转。

椭圆—圆孔型系统在开坯机的最大平均延伸系数在1.25~1.29比较合适,孔型的特点是变形比较均匀,轧制前后轧件的断面形状能平滑地过渡。由于轧件没有明显的棱角,冷却比较均匀。缺点是延伸系数较小,椭圆件在圆孔型中轧制不稳定,对入口导卫的要求高。

轧制中间坯选用方坯,在进入后部连轧机组时孔型咬入条件比较好,如果轧制中间坯选用圆坯,在下道次咬入时,因与孔型接触面小,摩擦力小,咬入条件差,应设立夹送辊辅助咬入。同样若开坯机前采用圆坯,在轧机入口也应设立夹送辊。

5 经济性分析

1)选用中等断面连铸坯轧制优质高线,可以利用冶炼和连铸的新工艺新技术提高铸坯质量,实现一火成材,提高最终线材产品质量,相比设立开坯车间轧坯二火成材要经济;可以在不增加坯料长度的情况下使单重增加,使盘元的单重达到3 t左右,满足金属制品行业的需求。2)由于开坯机组轧制断面较大,而且一般采用闭口机架轧机或短应力线轧机平立交替布置,天车轨道及厂房高度要高,投资较一般高线车间高。3)在高线产品大纲里,由于开坯机组能力按最高产能设计,在轧制较大规格线材时,产能和速度比较匹配,轧制Φ5.5 mm等小规格材时,开坯机组空转时间长,消耗较高。

6 结束语

1)采用中等断面的连铸坯一火成材轧制优特钢线材,是一种提高产品质量、生产灵活方便、相比二次开坯更经济的设计方式;可以在不增加坯料长度的情况下提高盘重,满足下游用户对盘条大盘重的需求。2)这种设计方式比较适合多品种多规格大规格线材的生产,生产小时产量低的小规格品种时,开坯机组的空转消耗较大。3)脱头辊道区域可以针对有特殊要求的钢种设置在线补热或在线火焰清理设施,生产高档次线材产品。

[1]王定武.世界特殊钢棒线材轧机建设近况和前景[J].特殊钢,1999,20(5):40-43.

[2]刘剑恒.特殊钢棒线材轧制工艺技术的发展[J].上海钢研,2005(2):3-7.

[3]蔡唯成.连铸方坯形状及截面尺寸的分析研究[J].轧钢,2000,17(1):22-25.

Technology of Rolling High Quality Wire Rod with Medium Section Continuous Casting Billet

SUN Qiang,ZHAO Dongji,CAI Depeng

(Qingdao Iron and Steel Group Co.,Ltd.,Qingdao 266043,China)

This article introduced the technology that medium section continuous casting billet was rolled as high quality wire rod with heating just once.It analyzed the characteristics of the process layout,selecting the section of continuous casting billet,cogging pass system and the economy.This design for production is flexible and convenient,suitable for many varieties and specifications of large size wire production.

high speed wire rod;medium section slab;roll in one heat;cogging

TG335.6+3

B

1004-4620(2015)03-0009-02

2015-02-03

孙强,男,1973年生,1995年毕业于重庆大学金属压力加工专业。现为青岛钢铁控股集团有限责任公司技术中心高级工程师,从事轧钢工艺技术工作。