滴淋堆浸技术处理氧化贫金矿

2015-01-02徐建平王雁李连明

徐建平,王雁,李连明

(山东乾舜矿冶科技股份有限公司,山东济南 250014)

生产技术

滴淋堆浸技术处理氧化贫金矿

徐建平,王雁,李连明

(山东乾舜矿冶科技股份有限公司,山东济南 250014)

某金矿矿石类型为黄铁矿化石英脉型金矿石和蚀变岩型金矿石,对低品位(0.5~1.50 g/t)氧化矿采用堆浸工艺处理。柱浸试验表明,矿石粒度-30 mm,溶液pH值10.5,浸出率达78%。采用分段式筑堆方式,上层叠加,堆处理矿石14.41 万t,平均品位1.07 g/t,采用滴淋的方法,溶液直接作用于矿粉堆表面,解决了矿粉表面积水及入渗的难题,获得浸出率81.3%、产出120.34 kg金锭的工艺指标。喷淋与滴淋方式对照生产表明,滴淋方式更有利于金的浸出。

氧化贫金矿;堆浸;滴淋

1 滴淋堆浸技术

堆浸是湿法冶金回收金属的重要技术手段。为使化学溶剂与金粒充分接触,目前不少矿山采用喷淋方法来达到此目的,但氰化物溶液喷洒到空中容易雾化扩散,会对人体和环境造成伤害和污染。此外,传统的喷淋方式进行堆淋时,喷淋溶液对矿块表面的细泥产生冲洗沉降,沉降到一定程度形成板结,阻碍了浸出液的渗透,在表面形成溶液层,此时入渗过程转为有压入渗,淋洗的效率随之降低。

采用滴渗方法,溶液直接作用于矿粉堆表面,矿粉表面将不形成水层,可以彻底消除矿粉堆表面容易板结的现象,入渗速度快,而且浸出溶剂能够与金粒充分接触,这将对金属离子的析出十分有利。滴渗浸出工艺保持矿堆原有的透气性,溶液中空气的含量高于喷淋浸出,这意味着增加了参加化学反应的氧含量,增强了金矿析出的活性,可以提高金浸出率[1-3]。

现代滴淋设备具有压力补偿、防止堵塞装置,溶液不会雾化,可减少浸出液蒸发,减少氰化钠在空气中的损耗量,更好地解决了环保问题,优化浸出溶液配比,提高浸出率,减少药剂用量。

低品位含金氧化矿,品位一般为0.5~2.5 g/t,由于矿石氧化程度高,用常规的浮选工艺回收金,回收率低、成本高、经济效益差。对于复杂难选氧化矿回收金、银等贵金属,滴淋堆浸技术是行之有效的方法。

2 矿石性质

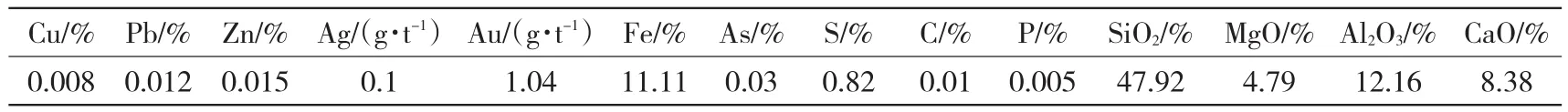

某蚀变岩型金矿,地表至-35 m为氧化矿,35 m以下为原生矿。对品位>1.50 g/t的氧化矿用全泥氰化法处理,0.5~1.50 g/t的矿石采用堆浸处理。矿石多元素分析结果见表1。通过矿石多元素分析可知,该矿石中可回收的矿物为金。

表1 矿石多元素分析结果

矿石结构有半自形—自形粒状结构、半自形压碎结构、它形粒状结构、填隙及包含结构、交代环带结构等。有块状、浸染状、条带状及梳状、放射状、团块状构造。

矿石矿物主要有黄铁矿、褐铁矿,其次有少量方铅矿、闪锌矿、黄铜矿、磁黄铁矿等。脉石矿物有石英、长石、绢云母、绿泥石、方解石等。

黄铁矿多蚀变为褐铁矿,集合体多呈团块状、脉状赋存于石英脉及蚀变岩中。

金矿物赋存于各矿物的晶体裂隙、间隙中,以裂隙金为主。金粒度一般为0.031 9~0.017 4 mm,最小粒度0.012 6 mm,最大粒度0.089 1 mm,主要为微细粒金、中粒金。金的形态主要为长条状、脉状、角砾状、树枝状、卵状、楔状、古币状等。

矿石类型为黄铁矿化石英脉型金矿石和蚀变岩型金矿石。

3 柱浸试验

影响浸出效果的因素主要有矿石粒度、pH值、药剂布洒强度。为了探索最佳的工艺条件,采样进行柱浸试验。

为了查明矿石在不同条件下的浸出效果,将矿石样品破碎至-50 mm后,缩分为4份,每份90 kg;取3份,留下1份备用。其中两份分别进一步破碎至-30 mm和-15 mm。各粒级均缩分成3份共9份,组成3组同时进行对比试验。

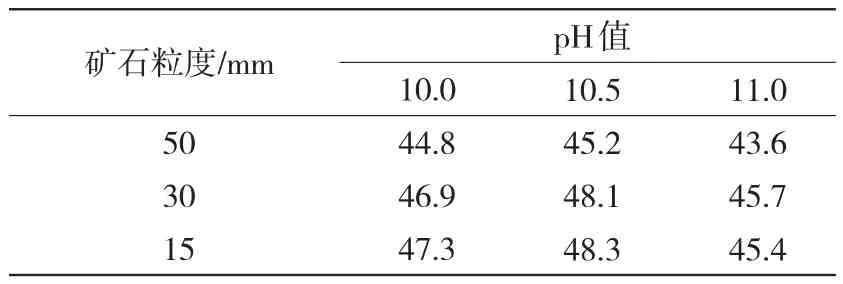

浸出柱直径为120 mm,高2 m。-50 mm、-30 mm、-15 mm各个粒级的矿样分别装柱,矿石容量为30 kg。NaCN调配成CN-含量为5×10-4的溶液,pH值分别为10、10.5、11,分别对3组样品同时进行滴淋试验,滴淋强度15 L/(h·m2),浸出10 d后洗涤矿石,浸渣和溶液均取样化验以计算浸出率。试验结果见表2

表2 各粒级矿样在不同pH值条件下的浸出率%

柱浸试验结果表明,随着矿石粒度的下降,浸出速度加快;pH值的变化对浸出率影响不明显。综合比较,矿石破碎至-30 mm、pH值控制在10.5浸出效果最好。

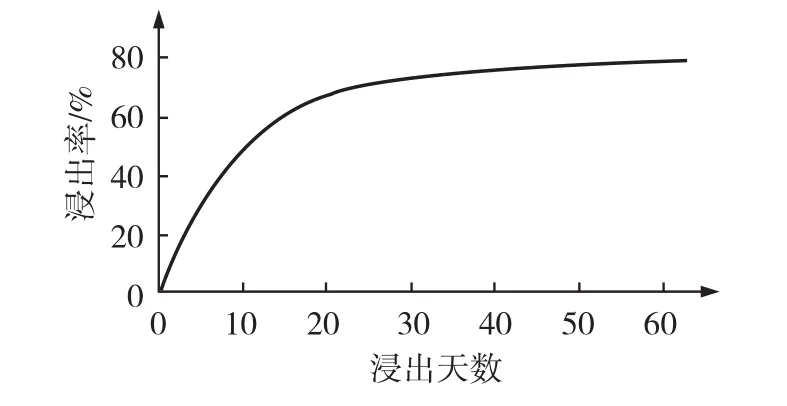

将备用样破碎至-30 mm,溶液pH值控制在10.5,滴淋强度15 L/(h·m2),定时补充NaCN使溶液中CN-含量维持在5×10-4,进行浸出时间测定试验。每隔5 d取浸出液化验以计算浸出率,周期为60 d,绘制出时间浸出率曲线,见图1。

图1 浸出时间与浸出率关系曲线

从图1中可以看出,浸出率在前20 d快速提升,30 d后逐渐变平缓,60 d后基本平稳,金和银都基本浸出,浸出率达78%。

推荐工艺流程。矿石经两段开路破碎至30 mm,筑堆,矿堆预处理。为了降低成本,采用石灰溶液预处理矿堆,调整pH值至10.5,然后用NaCN溶液滴淋浸取Au,浸取液采用活性炭吸附金,然后解吸、电解获得金泥,金泥熔炼制得金锭。

4 堆浸试验

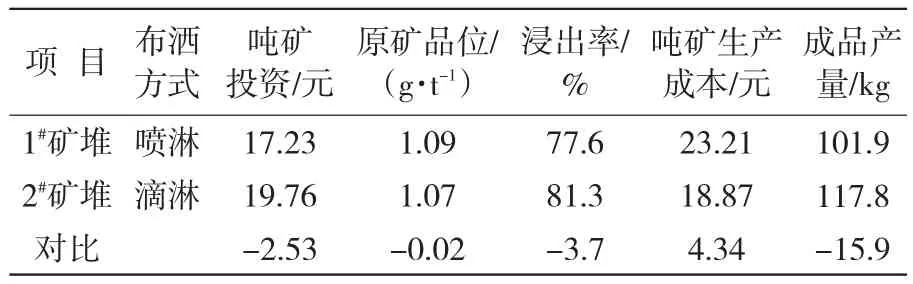

堆浸场地选择在坡度较缓的山谷地,沟谷纵深约230 m处,宽约80 m,由里向外最宽处180 m,堆场底部纵向坡度平均约8%,横向坡度5%。沟谷下游侧设拦挡坝,坝下游侧设溶液池、集液池、贵液池、吸附冶炼等设施。

矿石从坝前向沟内分段分期堆筑,前期在坝前向内侧,左右两边设1#、2#两个矿堆,1#堆场采用喷淋工艺,2#堆场采用滴淋工艺,以对照不同工艺生产指标。筑堆方式见图2。

图2 筑堆方式示意图

4.1 堆浸场底部处理

垫底采用黏土—土工膜结构。施工时先清理坡地表面,清除表层的草皮、树根、腐殖土及浮土,纵向按5%坡度放坡,挖出的土方在沟谷下游侧堆筑一道拦堤,堤坝中央底部最低处,预埋导液管以收集浸出液,管道延伸至集液池,两侧山坡及上游开挖截水沟以拦截山坡汇水。

清理面经压实,回填黏土经压路机来回碾压3遍,压实厚度0.3 m。铺一层1.2 mm厚的高强度HDPE膜,搭接处双缝焊接避免漏水。土工膜延伸至堤坝顶,与导液管连接处用胶黏剂封堵缝隙。为了避免矿石刺破土工膜,在垫底上层铺一层300 mm厚矿粉保护层。

4.2 筑矿堆

从采场开采的矿石,在堆浸前破碎至-30 mm。破碎产品由皮带运输机直接从破碎厂输送至堆场,采用履带式推土机将矿石向堆场上游推送。

为了使矿堆各部位矿石粒度级配均匀,采用分层堆筑方式,每层堆高3 m,分2次堆成,总堆高6.0 m,边坡1∶1.5。第1期堆浸完成后,第2期在旧堆之上叠加复筑,堆高6.0 m,新堆的浸出液下渗经过老堆,原贵液收集设施不变。

1#堆场一期堆矿场为80 m×80 m×6 m,堆存矿石3.84万m3,约合7万t,平均品位1.02 g/t。二期为70 m×75 m×6 m,堆存矿石3.15万m3,约合5.8万t,平均品位1.18 g/t。共计堆矿12.8万t,平均品位1.09 g/t。2#堆场一期堆矿场为90 m×80 m×6 m,堆存矿石4.32万m3,约合7.86万t,平均品位1.06 g/t。二期为80 m×75 m×6 m,堆存矿石3.6万m3,约合6.55万t,平均品位1.08 g/t。共计堆矿14.41万t,平均品位1.07 g/t。

4.3 喷淋和滴淋

1#堆场采用喷淋的方式,按2.5 m×22.5 m网格布置旋转喷头。

2#堆场采用滴淋的方式,矿业系统专用滴管,按600 mm×700 mm网格布置滴淋管。矿石在破碎过程中配加3~5 kg/t石灰,当水润湿液pH值<10.5时,用石灰水洗堆预处理。NaCN调配成CN-含量为5×10-4的溶液,向矿堆布洒浸金,定时检测溶液CN-含量并补加NaCN以维持CN-含量,滴淋60 d。

堆浸结束后,矿堆中还残存一定的CN-和浸出的游离金,若不处理会造成金的流失和环境污染,为此进行洗堆。洗堆用pH值为8~10的工业用水连续洗涤3~4 d,检测洗涤液CN-含量<0.2×10-4、金品位<0.1 g/m3时停止洗涤,对矿堆进行覆土植被治理,矿堆永久堆存。

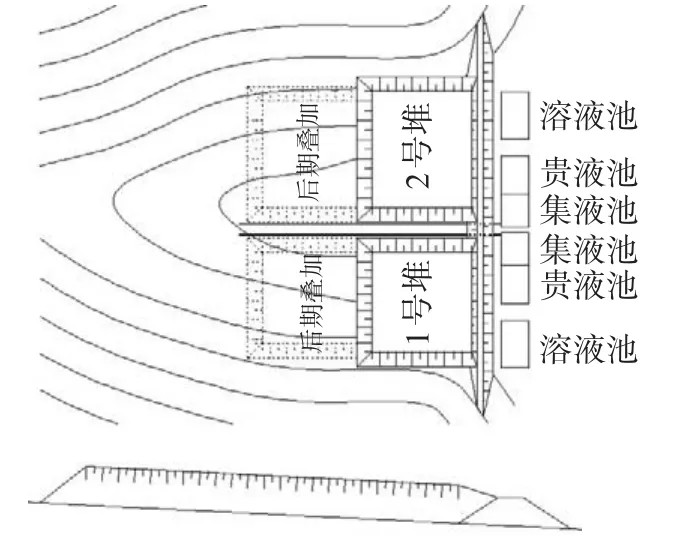

4.4 生产效果对比

2#堆场一期底部施工及筑堆耗时20 d,复筑耗时8 d。二期两次筑堆耗时16 d。矿石滴淋每次60 d,共计生产164 d,处理矿石约14.41万t,金浸出率81.3%,贵液经活性炭吸附、解吸、电积、熔炼,获得金锭120.34 kg。1#、2#堆浸工艺主要技术指标对比见表3。

利用矿石多元素分析结果(见表1)、金含量和金浸出率计算浸渣中金的品位,说明浸出工艺已达到了预期效果。

表3 堆浸工艺主要技术指标对比

5 结语

采用滴淋堆浸系统工艺,不但有利于金属回收率的提高,且更为环保、经济和节能。喷淋工艺浸出率略低于试验数据,分析认为与喷淋后期矿堆有板结现象影响渗透性有关;滴淋工艺实际浸出率比试验数据高,分析认为原因是现场堆浸,参与反应的空气(氧)更多,对矿石进一步氧化有益,有利于金的析出。堆浸回收有价金属技术在不断发展和推广应用,其生产成本低和回收率高备受各矿山企业的青睐。

[1]王一平,任雨华,姚香.大型堆浸工艺设计施工及应用经验[J].金属矿山,2005(2):169-173.

[2]蔡淑霞,张云.堆浸提金原理与试验研究[J].贵金属地质,1992(4):235-242.

[3]郭学文.金矿堆浸滴淋作业系统概述[J].科技论坛,2007 (11):13.

Extracting of Low Grade Oxidation Gold Ore by Dripping Heap Leach Technology

XU Jianping,WANG Yan,LI Lianming

(Shandong Qianshun Mining and Technology Co.,Ltd.,Jinan 250014,China)

A gold mine ore type is pyrite quartz vein type and altered rock type.The low grade(0.5-1.50 g/t)oxide ore can be processed with heap leaching.Column leaching tests showed that ore particle size-30 mm,solution pH 10.5,the leaching rate can reach 78%.The average grade can reach 1.07 g/t by using stacking segmented way to heap ore 144 100 t.We obtained the indicators: leaching rate 81.3%,the output process 120.34 kg gold bullion.Using the dripping method,the solution has the direct effect on the surface of the slag heap to solve the slag surface water and infiltration problem.The contrast of spray and dripping mode shows that dripping mode is better for the gold leaching.

low grade oxidation gold ore;heap leach;dripping

TD953

A

1004-4620(2015)03-0015-03

2015-04-29

徐建平,男,1966年生,1989年毕业于广东工学院选矿专业。现为山东乾舜矿冶科技股份有限公司工程师,从事金属、非金属矿选矿工艺开发工作。