热镀锌机组沉没辊使用寿命研究

2015-01-01寇国成王克玉

寇国成 王克玉

(天津轧一冷轧薄板有限公司 天津)

一、前言

公司镀锌机组由意大利DANIELI引进,2012年底投入试生产。机组沉没辊系的设计使用周期为15 d,实际使用周期<10 d,每个使用周期结束需要更换沉没辊、稳定辊及轴瓦轴套,整个机组需停产10~12 h,加上开停机和生产准备的能源损耗以及因此造成的废品和降级品钢卷,给公司造成严重经济损失。因而,有必要对热镀锌机组沉没辊的使用寿命进行分析并改善。

二、影响沉没辊使用寿命的因素

1.辊面粘锌

沉没辊在锌液中工作一段时间后,因受到锌液的腐蚀,大量锌渣粘附在辊面或造成辊面磨损,在带钢表面形成印痕,影响镀锌的产品表面质量。锌液中的有效铝含量>0.135%时,从带钢表面溶解到锌液中的铁,可以直接跟锌液中的铝反应,生成Fe2Al5,上浮到锌锅表面,成为浮渣的一部分。反应式2Fe+5Al=Fe2Al5;当锌液中含铝量>0.135%时,主要产生浮渣Fe2Al5。锌液中铝含量在0.2%以下时,铁的溶解量随铝含量的增高而降低,当铝含量>0.2%时,铁的溶解量随铝含量的增加而迅速上升,铁损量增加。浮渣在镀锌过程中隔离了锌和铁基的作用,也增加了表面张力,严重时会造成大面积漏镀现象,轻微时造成镀层与带钢结合力不好,锌花不均匀等缺陷。

由于沉没辊所处特殊的工作环境(锌液温度为 460~470℃,含有效铝 0.16%~0.19%),经受高温熔融锌液的侵蚀,带钢要经过沉没辊后出锌锅,沉没辊的材料选择是影响沉没辊使用寿命的重要因素,本机组沉没辊辊面设计使用的材料为316L,辊面耐高温锌液腐蚀及耐磨性较好,但若辊面的粗糙度选取不合理,不利于增加带钢与沉没辊之间的传动摩擦力,不利于沉没辊的转动,沉没辊辊面粗糙度越大,Fe-Zn反应就越剧烈,消耗的铁就越多,生成的锌渣也增多,造成沉没辊表面粘渣严重,带钢容易被粘附锌渣的沉没辊划伤,提前下线换辊,由于带钢与沉没辊之间受张力的作用,沉没辊辊面的粗糙度不能过大,过大容易划伤带钢。

2.辊面沟槽(图 1)

锌锅内的锌渣会伴随着陶瓷感应体的对流喷射在锌锅内搅动,当锌渣进入沉没辊与带钢之间后,会因为碾压、黏附等原因造成板带表面出现压坑、锌渣、压印等缺陷。如何将沉没辊辊面与带钢之间的锌渣导出,沉没辊辊面结构就成了影响沉没辊使用寿命的又一重要因素,沉没辊辊面原沟槽为环形直流槽,中间部分的锌渣不易排掉,导流槽内径过宽和槽之间的距离太大更容易产生锌渣压印。

3.轴瓦轴套不稳定

图1 沉没辊辊面沟槽示意图

在径向、轴向振动和热镀锌工艺参数频繁改变的双重作用下,轴套外表面出现不规则磨损,转动过程中轴套和轴瓦发生碰撞摩擦,随着轴套磨损量的加大,沉没辊碰摩振动随之加剧。另外,沉没辊轴瓦轴套在熔融锌液中高速转动,受力不均,同时又有锌液腐蚀而加速磨损,轴瓦轴套会很快腐蚀磨损而失效,导致沉没辊运转不畅,引起带钢与辊子的速度差异及跳动,影响镀锌产品的表面质量。

三、延长沉没辊系使用寿命的措施

1.改善沉没辊辊面

针对造成辊面粘渣的辊面粗糙度问题,通过研究,辊面粗糙度越低,辊面的表面积就越大,相同条件下,粘渣的量就越大,一旦粘附锌渣,锌渣越聚越多,最终加速了粘渣。为此,改进沉没辊的辊面加工工艺,将辊面粗糙度由原来的Ra1.6 μm改为Ra0.8 μm。

当有锌渣接近沉没辊辊面时,锌渣首先进入辊轮表面的沟槽,避免划伤带钢,直流环形沟槽不利于沟槽内的锌渣排出。随着时间的推移,很容易在沟槽内局部堆积结渣,进而划伤带钢,产生产品质量问题。经过不同辊面形式的试验,最终选择将辊面沟槽加工为双螺旋,在辊轮中心线两侧分别加工左右螺旋,起刀处尽量靠近中心,但左右螺旋在中心线处不交汇,沟槽倒R=1.5 mm的圆角,槽间距32 mm,如图1所示。此种辊面可以最大限度地降低锌渣残留,延长沉没辊的使用寿命,机组实际使用中可以保持15 d以上辊面无锌渣划伤或辊印。

2.增加沉没辊刮刀

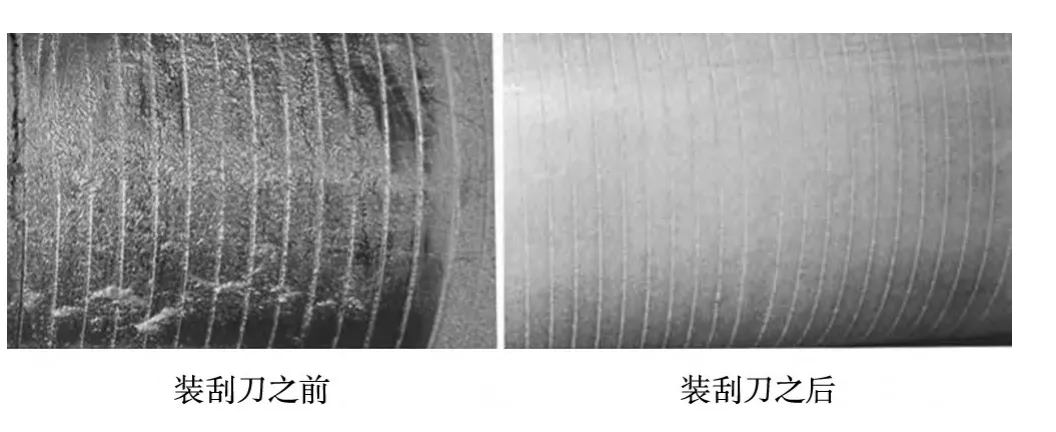

新增加沉没辊刮刀,见图2。减速电机通过传动轴驱动滚珠丝杠旋转,丝杠螺母副与刮刀行走机构相连,刮刀行走机构为双排辊轮轴承嵌在定制轨道中往复行走,刮刀材料为高红硬硬质合金制作,通过调节压下气缸的压力来控制施加力,达到最佳的沉没辊辊面清洁效果。使用刮刀前后的辊面对比,见图3。

图2 沉没辊刮刀

图3 使用刮刀前后的辊面对比

图4 Co50轴套下线酸洗后

3.轴套和轴瓦的结构

连续热镀锌机组中的,带钢通过浸在锌锅内的沉没辊而改变方向(锌锅内锌液温度为460~470℃,有效铝含量 0.16%~0.19%),沉没辊通过两侧的轴瓦轴套支撑在3辊6臂的辊架上,轴瓦轴套起滑动轴承的作用。在高温腐蚀性的锌锅内,轴套和轴瓦必须转动灵活,同时需要耐高温、耐锌液腐蚀及耐磨损,以满足生产的需要。

经过分析,机组原选用的轴瓦轴套材料为316L,主要成分为17Cr14Ni。该材料硬度高,耐高温腐蚀性佳。轴瓦是一种固定位置的局部磨损,轴套是循环的周向磨损,采用不同轴套和轴瓦材料进行对比研究。先后试用了316L、Co40、Co50作为轴套,相同工况下轴套的使用情况见表1。

表1 不同材料的轴套使用情况

Co50轴套使用下线酸洗后情况见图4。最后确定轴套的材料为Co50。为了改善轴瓦的组织结构,加强其韧性和耐磨性,在316L的基础上,加入了微量的钴,同时严格控制轴套、轴瓦的接触面粗糙度(Ra0.8μm)。通过改进,轴套和轴瓦的使用寿命稳定在15 d以上,且沉没辊在锌锅内转动灵活。

四、结语

采取改善措施后,沉没辊辊面粘锌渣量得到有效抑制,保证镀锌机组的稳定运行,因沉没辊擦伤或辊痕等造成的产品表面缺陷明显降低,沉没辊寿命由<10 d延长到>15 d。沉没辊可以改善的空间还很大,后期考虑对沉没辊的辊面进行热喷涂改性。