混合梁斜拉桥钢箱梁梁上运梁法架设关键技术

2014-12-24王道义中铁四局集团有限公司安徽合肥230023

王道义 (中铁四局集团有限公司,安徽 合肥 230023)

1 工程背景

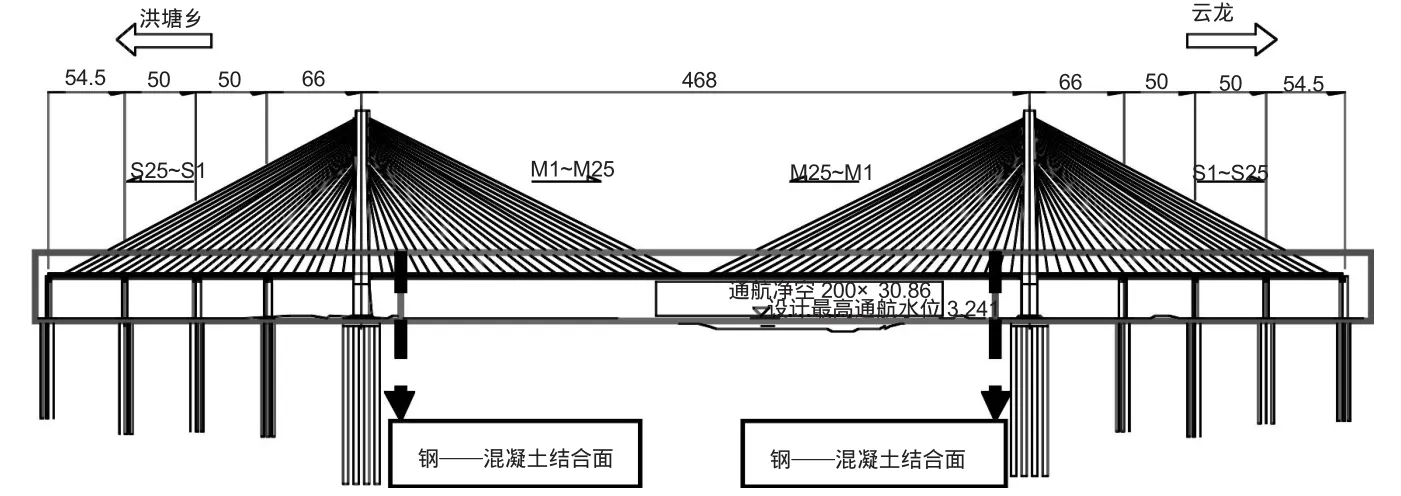

甬江特大桥主桥设计为(54+50+50+66+468+66+50+50+54)m双塔双索面钢箱混合梁铁路斜拉桥,主跨以468 m一跨过甬江,边跨设计为混凝土箱梁作为锚固跨,设4个辅助墩,中跨419 m为钢箱梁,混合梁接头采用钢混结合段联接过渡,结合面在索塔向跨中侧24.5 m处。甬江特大桥主桥立面布置图见图1。

图1 甬江特大桥主桥全桥立面布置图(单位:m)

边跨混凝土箱梁采用单箱三室等高截面,截面全宽21 m,中心处梁高5 m,中跨钢箱梁采用带风嘴的单箱五室截面,截面外形轮廓尺寸与混凝土箱梁相同。顺桥向每隔3 m设置一道横隔板。钢箱梁为正交异性板结构,由顶板、底板、斜底板、中纵腹板、边纵腹板及边板围封而成。根据受力和刚度过渡要求,钢箱梁在不同区段采用了不同的板厚,共分6个区,7个梁段类型(钢-混结合段除外)。钢箱梁标准节段长9 m,中跨合拢段长4.9 m。全桥共计45个节段钢箱梁(含合拢段),标准节段最大重量约181.2 t。标准节段钢箱梁截面详图见图2。

图2 标准节段钢箱梁截面详图

2 钢箱梁总体施工方案

节段钢箱梁单元件在工厂加工,现场胎架采用“5+1”长线法组拼;拼装合格后,将节段钢箱梁运输至主桥桥尾提梁门架下方,通过提梁门架将节段钢箱梁提升至混凝土箱梁梁面,放置在运梁小车上,由梁面运梁小车运输节段钢箱梁至桥面悬臂提梁机中,并由悬臂提梁机完成节段钢箱梁的起吊、前移、转体、拼接等过程。节段钢箱梁拼装完成后,张拉对应斜拉索,前移悬拼提梁机,进入下一节段施工。重复以上施工步骤,直至钢梁合拢。

3 主要施工设备介绍

3.1 提梁门架

综合考虑节段钢箱梁的结构尺寸及最大吊重,提梁门架设计为(M t 120+120)吨门式起重机,设计起吊重量为240 t,起吊设备主要由2台10 t卷扬机及2台150 t天车,卷扬机采用Φ26 m m防旋转钢丝绳,12倍率动滑轮组。提升速度0~0.7 m/m i n。

提梁门架主体结构为钢管立柱+贝雷梁形式,净空与净宽满足钢梁运输及提梁需要,4台200 t轮轨式走行台车,2台主动2台从动设置,组合贝雷梁作为走行桁车,前后桁车间距9.6 m,与钢梁吊点对应设置,中间设置连接系梁,桁车走行速度0~1 m/m i n。提梁门架布置图如图3所示。

3.2 运梁小车

根据钢梁外形,设计生产D F Y-200轮轨式运梁车,作为钢箱梁梁上运输的专用设备。D F Y-200轮轨式运梁车适应200 t以下节段钢箱梁梁上运输,主架体尺寸为10 m×7 m,承重梁顶面设计成与钢梁斜底板一致的坡面,并加橡胶衬垫,该运梁小车结构图见图4,运梁车的主要技术标准见表1。

图3 提梁门架布置图

图4 DFY-200轮轨式运梁车结构示意图

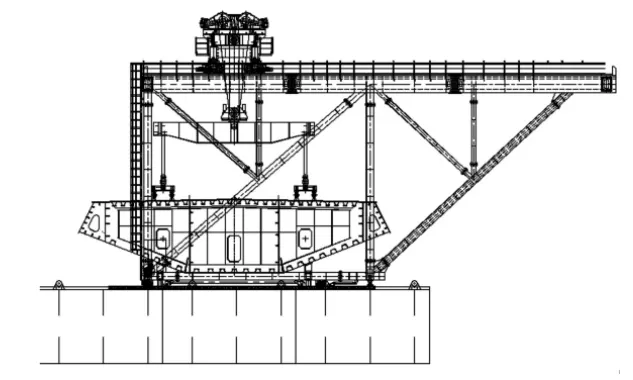

3.3悬臂提梁机

本桥钢梁架设选用了H M F-200悬拼提梁机,H M F-200悬拼提梁机适应200 t以下节段钢箱梁吊装,整机总重约142 t,由主框架、起升系统、纵移系统、可调支撑、附属结构、液压及电气系统等组成,主架体结构呈倒梯形布置,H M F-200悬拼提梁机结构图见图5,主要技术参数见表2。

图5 HMF-200悬拼提梁机结构图

4 钢梁架设技术

4.1 施工准备

根据架梁顺序,在总拼装胎架上进行平位预拼装,采用“5+1”长线法预拼装,每轮预拼装5个梁段,每轮次预拼装后保留一个复位梁段参与下一轮次预拼装,其他梁段通过船台小车运至临时存梁区和喷砂房,进行涂装作业。修整、表面喷漆、涂装后,存放至成品梁存放区。

HMF-200悬拼提梁机主要技术参数 表2

在主桥桥尾两端简支梁跨拼装提梁门架,提梁门架基础分别落在墩身承台与混凝土主梁横隔板梁面上,采用钢管立柱加贝雷梁形式,纵梁上设置走行轨道及台车,走行横梁由贝雷片拼装而成,横梁上设置2台天车,提梁门架作为大型设备,在投入使用前需做试吊、试运行试验,合格后方可投入使用。

节段钢箱梁在拼装场检查验收合格后,用船台小车通过运梁轨道横向运输至提梁门架下方,准备提梁架设。

对钢箱梁预拼装人员进行技术交底,并进行安全教育培训,使其掌握该桥特点、施工重点、施工步骤等,同时现场技术员应对每个节段钢梁进行自检,检查其结构尺寸、相关技术评定资料、焊缝探伤情况是否符合规范及相关技术标准要求。

4.2 节段钢箱梁提升

4.2.1 钢梁吊耳设计

钢箱梁每个节段的横隔板处设置临时吊点,后续施工前吊点兼做悬臂提梁机后锚点。其具体布置见图6。

图6 吊点平面布置图

提升吊点主要由耳板、锚座、加劲板、高强度螺栓结构组成,在钢箱梁横隔板及顶板上开孔,利用高强螺栓将锚座固定在横隔板上,然后在利用高强螺栓将锚座与耳板相连。吊点构造见图7。

4.2.2 提梁门架吊具设计

吊具主要由扁担梁、吊环、调节螺杆及销轴组成,与临时吊点匹配设计,吊具结构尺寸为1.2 m×6 m,共2个吊具,扁担梁高700 m m,钢梁偏心通过调节螺杆调节,吊具吊环与吊点通过销轴相连,提梁门架卷扬机设置动滑轮与扁担梁连接,销轴直径均为Φ140 m m。吊具构造见图8。

图7 吊点构造详图

图8 吊具构造图

4.2.3 节段提升

将提梁门架吊具与节段钢箱梁吊点连接,开动提梁门架天车提升节段钢箱梁至40 m高度(箱梁底高于梁面小车),再开动走行台车电机,两台桁车同步向跨中走行24 m,将节段钢箱梁放置在混凝土梁面运梁小车上。

图9 轨距拉杆示意图

4.3 节段钢箱梁运输

在已施工完成的混凝土梁上铺设运梁轨道,根据运梁小车的设计,轨道轨距为7 m,采用P 60钢轨,下垫15 c m×15 c m方木作枕木,枕木间距为50 c m。轨道通过轨距拉杆与混凝土梁面挡碴墙连接固定,见图9。

运梁小车从桥尾提梁门架接梁,通过梁面轨道将节段钢箱梁运输至前端悬臂提梁机中。节段钢箱梁运输见图10。

图10 节段钢箱梁运输示意图

4.4 节段钢箱梁对位

节段钢箱梁通过桥面悬臂提梁机提梁、前移、旋转及对位,其施工步骤如下。

步骤一:运梁小车将节段钢箱梁从后方运送至悬臂提梁机内,悬臂提梁机起升小车后移至指定位置,连接提梁机吊具与钢箱梁吊耳,准备提梁(见图11)。

图11

步骤二:悬拼提梁机起升小车提升节段钢箱梁,梁底高于运梁小车后,运载钢箱梁向前走行至最前端,起升小车适当下落钢箱梁,使其满足旋转空间要求(见图12)。

图12

步骤三:开动悬拼提梁机旋转吊具带动钢梁旋转90度,通过吊具可调丝杆调整钢梁姿态(见图13)。

图13

步骤四:节段钢箱梁缓慢下落,起升天车后移,完成钢梁对位(见图14)。

4.5 节段钢箱梁拼装

4.5.1 节段钢箱梁焊接平台

钢箱梁吊装到位后,在拼缝处设置操作平台,供节段钢箱梁与既有梁段焊接及后期涂装使用。焊接平台见图15。

图14

图15 焊接平台构造图

图16 钢箱梁临时匹配件布置图

4.5.2 钢箱梁临时匹配件设置

钢箱梁在加工过程中各连接面提前焊接好临时匹配件,临时匹配件的布置见图16。临时匹配件采用普通角焊缝焊接,质量等级为Ⅱ级,磁粉探伤检测,探伤比例为100%。

4.5.3 钢箱梁拼接施工程序

①节段钢箱梁吊装到位后,按照腹板→斜底板→顶板→底板的顺序检查接口临时连接件。临时连接件连接合格后,按照监理工程师的指令进行对接缝的马平,马平时宜先马平箱口刚性较大的拐角部位(腹板与底板角部、底板与斜底板角部、腹板与顶板角部),然后固定其余部位,采用定位板和火焰矫正的方法进行局部调整,保证对接缝板面错位不大于1.0 m m。

②初拧顶板U肋和V肋高强螺栓。

③施焊接口环缝,接口环缝的焊接应先焊大环缝(腹板对接焊缝、纵隔板对接焊缝及顶、底板对接焊缝)后焊接纵向焊缝。

钢箱梁的桥位焊接主要为梁段就位后顶板、边板、边中腹板、中纵腹板、底板和斜底板组成的环焊缝的焊接,其余为底板、斜底板U肋嵌补段、腹板板条肋嵌补段焊缝等。为了减少因焊接而产生的附加应力、焊缝残余应力和边缘材料局部应力,消除或减少不规则变形,底板、斜底板横向焊缝从桥轴中心线向两侧对称施焊;所有腹板(包括边板)采取从下到上的方向施焊;顶板从两侧向桥轴中心线施焊。

④量配顶板U形肋和V形肋拼接板螺栓孔,并标记一一对应编号。将量配数据及时返加工厂,进行顶板U肋拼接板量配端孔的施钻。同时组焊底板U形肋、板条肋嵌补段。

⑤组装顶板U肋和V肋拼接板,并进行高强螺栓初拧。

⑥终拧顶板U形肋和V形肋的拼接板高栓。

⑦每完成一个梁段的安装后进行箱梁桥轴线测量,测量数据作为下一梁段安装控制依据。

5 结语

甬江特大桥主桥钢箱梁有着结构自重大、定位精度要求严、跨河作业风险高等特点,对比常规的节段钢梁通过海上运输、江面船舶上提升钢梁、悬拼架设的方法,甬江特大桥在钢梁架设时另辟蹊径,采用了钢梁现场加工,桥尾提梁、梁上运梁架设的方法,有效规避了海上运输的风险,方案自主性强,环境干扰影响小,省去了海上运输、吊装的船舶以及河中栈桥的投入,大大降低了施工成本。梁上运梁法架设技术的运用,有效地解决了钢箱梁拼装过程中复杂的技术难题,不但规避了安全风险,而且经济效益明显。

[1] 陈开利,余天庆,习刚.混合梁斜拉桥的发展与展望[J].桥梁建设,2005(2).

[2] 周孟波.斜拉桥手册[M].北京:人民交通出版社,2004.

[3] 陈明宪.斜拉桥建造技术[M].北京:人民交通出版社,2003.

[4] 徐国平,等.混合梁斜拉桥[M].北京:人民交通出版社,2013.

[5] 陈开利,王戒躁,安群慧.舟山桃夭门大桥钢与混凝土结合段模型试验研究[J].土木工程学报,2006(3).

[6] 高荣雄.混合梁斜拉桥施工控制技术研究[D].武汉:武汉理工大学,2005.

[7] 徐爱敏,陈衡治,张治成.杭州湾大桥梁上运梁过程仿真分析[J].中国铁道科学,2005(5).

[8] 马耕.混凝土宽箱梁桥上运梁过程仿真分析[J].铁道建筑,2011(1).

[9] 杨培诚,王磊.鄂东长江大桥钢箱梁安装施工技术[J].施工技术,2010(S2).

[10] 黄羚,张勇,仇高山.天津海河开启桥钢箱梁架设与合拢控制技术[J].桥梁建设,2011(1).

[11] 刘柱,周世清.大跨度钢箱梁架设施工的监理控制[J].世界桥梁,2011(5).

[12] 薛江伟,周活球.西陵长江大桥钢箱梁架设技术[J].广东科技,2006(10).

[13] 沈欣拢.跨铁路钢箱梁架设施工技术[J].山西建筑,2009(31).

[14] 戴兵.大跨度钢箱梁架设施工组织技术浅析[J].河南科技,2004(10).