基于PLC的光栅刻划机控制系统研究

2014-12-19王淼

王 淼

WANG Miao

(长春汽车工业高等专科学校,长春 130011)

0 引言

光栅作为现代高精度光谱仪器的核心元件,广泛应用于天文学、光通信及国防等诸多重要领域,其制造能力已成为光谱仪器技术的关键[1]。目前通过高精度的光栅刻划机刻划衍射光栅依然是制作高质量母光栅最重要的手段,而光栅刻划机的刻划质量则在很大程度上取决于其控制系统的控制精度[2,3]。因此研究高精度的光栅刻划机运动控制系统对获得高精度光栅具有重要意义。

针对制作高质量母光栅对光栅刻划机的高控制精度需求,基于PLC可编程逻辑控制器设计了光栅刻划机位置和温度控制系统,控制系统以交流伺服电机为动力元件,使用加热板控制器为温控设备,可以实现光栅刻划机工作台的高精度控制。同时为便于实时了解光栅刻划机的工作情况,还基于LabVIEW软件开发了光栅刻划机的远程监控系统。

1 基于PLC的控制系统

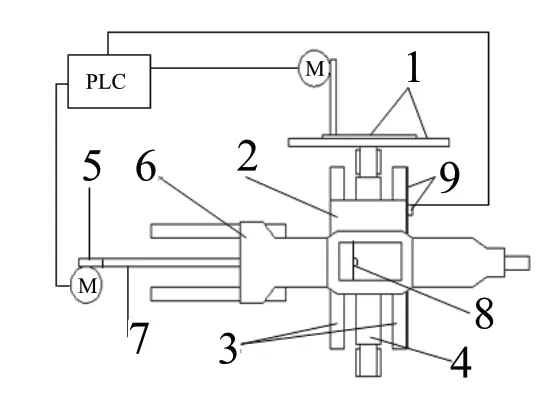

以PLC为核心的光栅刻划机控制系统原理图如图1所示,控制系统主要通过控制两台伺服电机(图中M)来完成光栅的分度及刻划工作循环,系统还通过温度模块对光栅刻划机工作环境温度进行控制。光栅刻划机进行光栅加工时控制系统PLC向执行元件(伺服电机和温度模块)发送命令,同时还接收伺服电机编码器的检测信号、光栅尺和读数头信号及温度模块的环境温度作为反馈,以便及时通过PLC对执行元件的工作参数进行更新修正,提高所加工光栅的品质。

图1 基于PLC的光栅刻划机控制系统

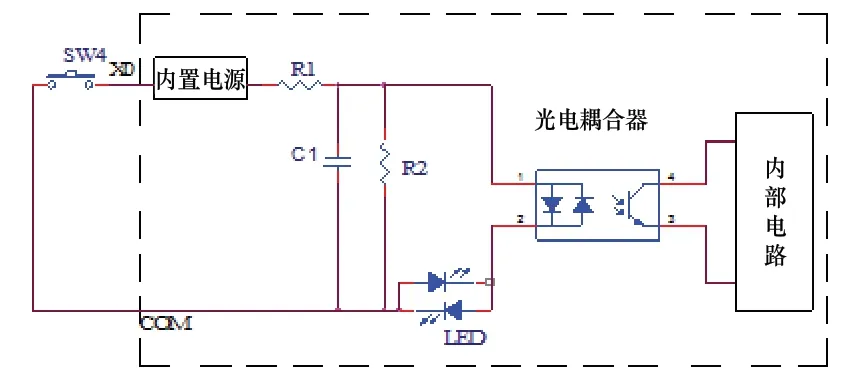

控制系统的核心PLC选用三菱Fx1N-60MT可编程控制器,其直接以220V交流电源为输入,且有60个I/O点的基本单元(其中直流输入36点、晶体管输出24点)。Fx1N-60MT的输入接口电路如图2所示,其中虚线框内为PLC内部电路,R1为限流电阻,R2和C1构成滤波电路,发光二极管与光电三极管封装成光电耦合器,该点的输入状态通过LED发光二极管指示。若COM端接低电平,则开关SW4闭合,光电耦合器的二极管中有电流流过,光电三极管导通,开关SW4闭合的信号被送入内部电路,同时LED灯亮,指示开关SW4闭合。

图2 PLC输入接口电路

光栅刻划机控制系统的温度模块选用Fx2N-4AD-PT模拟量输入模块和Fx2N-2DA模拟量输出模块。Fx2N-4AD-PT将来自四个箔温度传感器的输入信号放大并转换为12位可读数据,在程序中占用8个I/O点;Fx2N-2DA用于将12位的数字值转换成2点模拟电压输出和电流输出并将它们输入到PLC中,在程序中占用8个I/O点。

2 各接口电路的设计

PLC光栅刻划机控制系统主要包括:1)以断路器和继电器为主的开关保护电路;2)PLC与伺服驱动器间的接口电路;3)PLC与光栅反馈装置间的接口电路;4)PLC和温控设备间的接口电路等接口电路,在此仅前给出前个接口电路的设计。

2.1 开关保护电路

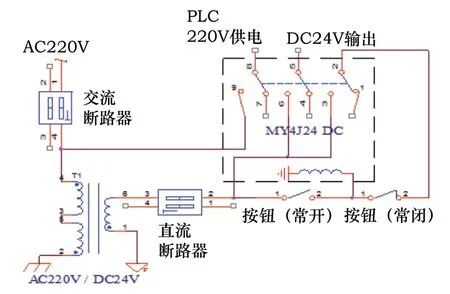

控制系统设置了常开与常闭两个控制按钮以对开关保护电路中的继电器、断路器及接触器等进行控制操作。开关保护电路的继电器选用OMRON-MY4J-24V-DC型直流继电器、断路器选用MerlinGerin-Multi9-C65N-C2型交流断路器与MerlinGerin-Easy9-C6-EA9A N1C6型直流断路器、接触器则选用Telemecanique-LC1-D0910型交流接触器。

总开关控制电路如图3所示,其工作过程为:220V交流上电并闭合交流断路器,按下常开按钮的瞬间,继电器线圈通电后三组触点(端子2和3、5和6及8和9)闭合,触点2输出24V直流电通过常闭按钮给继电器线圈供电,电路保持连通继电器工作,然后触点5输出24V直流电供给伺服驱动器的开关控制系统,触点8则输出220V交流电给PLC供电。

图3 总开关控制电路图

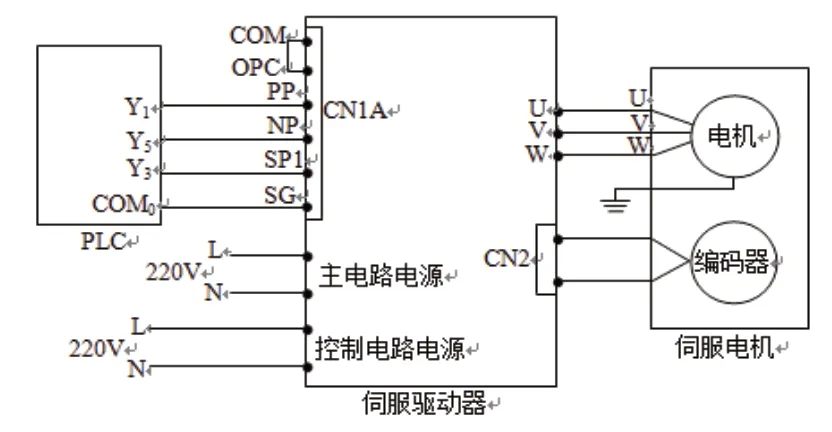

2.2 PLC和伺服驱动器的接口电路

控制系统选用三菱MR-J2S-40A型伺服驱动器,其硬件接口电路如图4所示。伺服驱动器的主电路和控制电路分开供电,其中PLC的输出公共端子与伺服驱动器CN1A接口的公共端相连,PLC的输出端子Y1、Y5分别与CN1A的脉冲控制端子PP和NP相接以控制电机的正反转,PLC的输出端子Y3与CN1A的速度选择端子SP1相接以判断电机是否处于速度控制模式,CN1A的OPC端子和COM端子短接以提供驱动器内部使用的低压电源。伺服驱动器输出三相电源驱动伺服电机,伺服电机同轴编码器通过双绞屏蔽电缆把反馈信号传递到伺服驱动器的CN2接口,形成伺服系统的闭环控制。

图4 PLC和伺服驱动器的接口电路

2.3 PLC和光栅反馈装置之间的接口电路

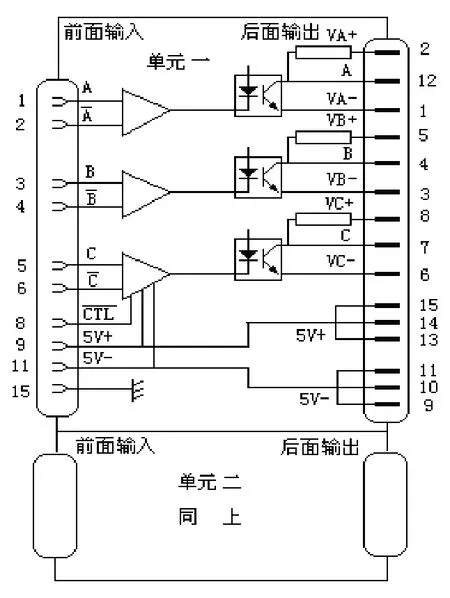

光栅刻划机控制系统的光栅尺为Renishaw反射式金属光栅尺,初始分辨率为20μm,经过200细分后,反馈系统的最终分辨率为100nm。读数头经细分后输出A、B二相正交、占空比为50%的5V方波信号,而PLC能接收的信号的电压为24V,因此设计了脉冲接口模块(图5)将5V电压信号转换为24V电压信号供PLC计数。

3 远程监控系统实现

光栅刻划是相当漫长的过程,这就要求光栅刻划机的控制操作应尽可能的简单友好,传统的PLC人机界面已无法实现高效率的光栅制造。基于图形化的LabVIEW平台设计光栅机远程监控系统,通过PC终端软件即可完成实时刻划数据显示、数据查询、数据分析及数据库建立等操作,这样不仅可使光栅刻划机的刻划过程更为直观易懂,而且还能及时发现光栅刻划过程中的异常情况,提高光栅刻划过程的可靠性和光栅刻划机的刻划效率。

3.1 PC与PLC间的通信

计算机与PLC间采用主从方式进行通信,即以计算机为主机而PLC作为从机,一个网络中只能有一台主机,从机收到主机的读写命令之后才能发送数据。就小型控制系统而言,为尽可能的降低系统成本,常利用FX1N系列PLC编程口实现上位机PC与PLC通信。PLC编程口的基本功能是向PLC的用户程序区写入程序和进行程序的在线调试,其完全具备监控通信接口的功能,并具备读、写、置位及复位PLC内部软元件的能力。控制系统的PLC程序调试成功之后,编程口就基本上闲置,因此采用PLC的编程口进行通信操作。

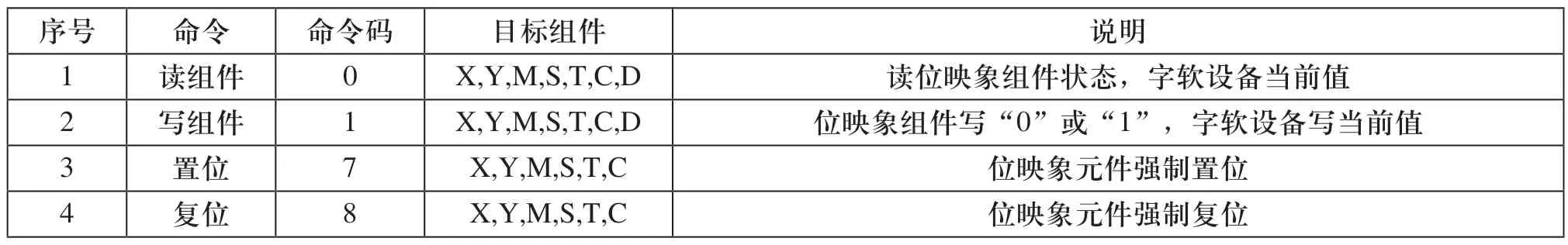

表1 通信指令

图5 脉冲接口模块电路图

光栅刻划机远程监控系统的PC通过RS-232通信端口,经信号转换后直接与PLC的编程口连接。不同于有通信软件的接口不同,FX1N系列PLC编程口不能使用汇编级的通信指令和符号化的地址,而只能用表1所示的4条指令,并且在编程中必须将这4条指令以16进制机器码的形式来表示。

3.2 监控系统程序设计

LabVIEW是美国NI(National Instrument)公司开发的图形化编程语言开发环境,其具有高效、灵活及面向对象等优点,它集成了GPIB、VXI、RS-232和RS-485协议的硬件及数据采集卡通讯的全部功能,还内置了便于应用TCP/IP、ActiveX等软件标准的库函数,运用虚拟仪器软件LabVIEW可以很方便实现基于PLC的远程在线实时监控系统。

图6 实时监控界面

通过LabVIEW编程实现PLC控制系统的监控界面,不仅可以显示被控对象的实时数据曲线,而且还可通过PLC的编程口进行被控对象参数设置。基于LabVIEW平台构建的光栅刻划机远程监控系统界面如图6所示,通过监控系统不仅可以观察光栅刻划过程的实时温度等参数变化情况,还允许用户根据需要对光栅刻划机的工作模式和参数进行设定。

4 结束语

光栅刻划机作为衍射光栅最重要的制作手段,其具有高精度的控制系统是制作高品质母光栅的必要条件。以PLC为控制核心,本文设计并实现了以伺服电机和温度模块为执行元件的光栅刻划机控制系统,完成了硬件PLC的选型并对其中的主要硬件接口电路进行了设计;最后还基于图形化的LabVIEW编程软件编辑了光栅刻划机的远程监控系统,实现了对光栅刻划过程的远程监控,可极大地提高光栅刻划机的刻划效率。

[1]刘栋材,李端发,练国富,等.光栅刻划机的建模与仿真方法研究[J].计算机工程,2012,38(4):31-34.

[2]蔡锦达,王英,颜廷萌,等.衍射光栅刻划机的闭环控制系统[J].光学精密工程,2012,20(11):2416-2423.

[3]申远,王怡影,竺长安,等.光栅刻划机超精密定位系统定位控制研究[J].中国科学技术大学学报,2014.44(2):165-170.