包钢无缝厂Ø159钢管轧制管理系统分析

2014-12-19吴明宏刘建明王乐乐

吴明宏,刘建明,王乐乐,赵 鑫,2,侯 鹏

WU Ming-hong1, LIU Jian-ming1, WANG Le-le1, ZHAO Xin1,2, HOU Peng1

(1.包头钢铁公司无缝厂 信息化中心,包头 014010;2.北京科技大学 数理学院,北京 100083)

0 引言

无缝钢管的生产工艺极其复杂,以目前较为先进的PQF生产线为例,把钢坯加热到1200oC左右时(视具体材质),送到菌式穿孔机,配合导板和顶杆先在钢坯上穿出一个孔,生成荒管,传送到连轧机前,芯棒穿入荒管中,送入到连轧机中,轧辊在液压系统的控制下逐一压下,出连轧机后,经过脱管机,将芯棒拔出、回退,轧制出毛管,视工艺可选择加入再热炉,在经过张力减径机,轧制出成品钢管[1,2]。在以上的工艺中,影响最终成品钢管的因素非常多,由于钢坯在热态时在轧制过程中会表现出一定的流动性,使得轧机和工具的配合非常重要,穿孔机的导板和顶杆的工艺外形尺寸如果设计不当,会出现外螺纹,内折、外折、链带等质量缺陷。在连轧机的生产过程中,在荒管咬入前,轧辊处于打开状态,当荒管到达相应的轧辊位置时,需要轧辊快速的以特定的压下量压下,由于下压的轧制力非常大,轧机的机架可能会产生有一个微小的变形,在毛管的头端会有壁厚增厚现象[3,4]。在张力减径机上轧制钢管时,钢管端部离开第N机架但还没有进入第N+1机架时,钢管就没有受到张力的作用,这就产生了钢管的端部增厚。增厚严重时可能需要锯切掉成品钢管的25%。以上提到的各种工艺因素影响着钢管生产的各个方面,如何在提高产量的同时稳定钢管的质量并不断加以提升,这是每个钢管企业都会遇到的问题,包钢在建设159生产线时选择了CARTA(Computer Aided Rolling Technology Application,CARTA)计算机辅助轧制系统来解决这一难题。

1 CARTA系统介绍

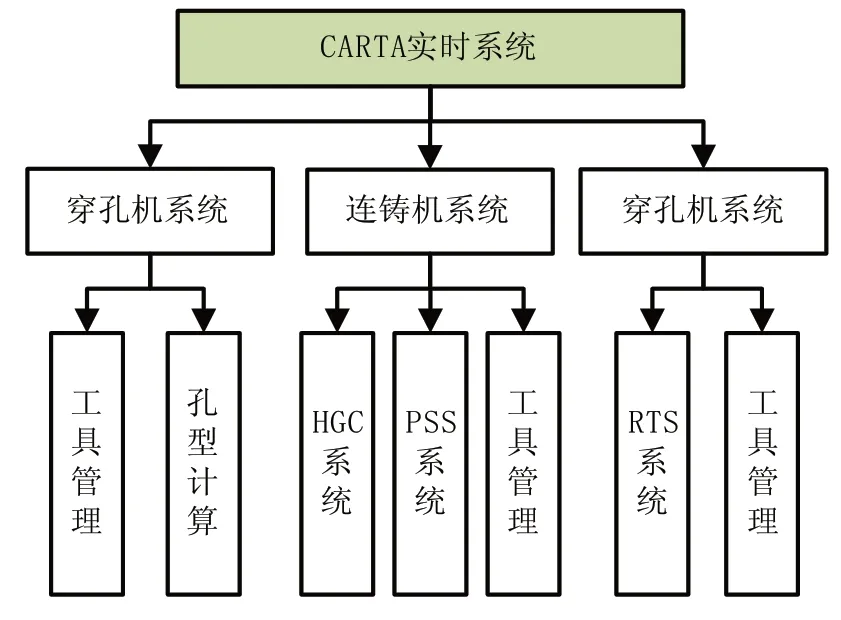

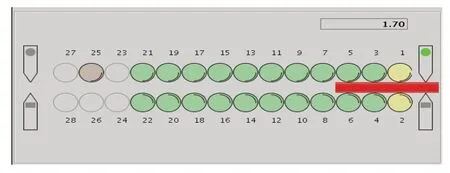

CARTA系统涵盖了整套159生产线,包括RHF环形炉,CTP锥形穿孔机,PQF高效优质精轧机,RF再加热炉,SRM张力减径机,CB冷床等关键设备。该系统可以分成两个主要的模块,第一个是CARTA-MES系统,这是一套面向车间级的生产信息化管理系统,为企业提供包括制造数据管理、计划排程管理、生产调度管理、质量管理、设备管理、库存管理[10,11]、工具工装管理、生产过程控制、底层数据集成分析、上层数据集成分解等管理功能,是一个制造协同管理平台。第二个主要模块就是CARTA轧制管理系统,包括CARTACTP,CARTA-PQF,CARTA-SRM三个子模块,完成对热轧线现场生产的管理。CARTA轧制管理系统如图1所示。在中控室有服务器系统和实时控制系统完成对整个系统的数据流的控制,在每个操作台上都有相应的客户端供操作员和工艺控制人员使用。

CARTA-CTP,由于穿孔机的工艺相对简单,该模块负责设计穿孔机轧制中使用的工具,它以内置的数学模型为基础对锥形穿孔机的轧辊和guide shoe进行运算(如图2所示),能够保证轧辊等工具处于最佳状态,使得毛管具有理想的形状。它能够针对不同的规格精确的计算出与成品钢管想配套的顶头的形状,方便轧辊加工人员进行操作。

图1 CARTA系统构成

图2 轧辊辊形计算系统

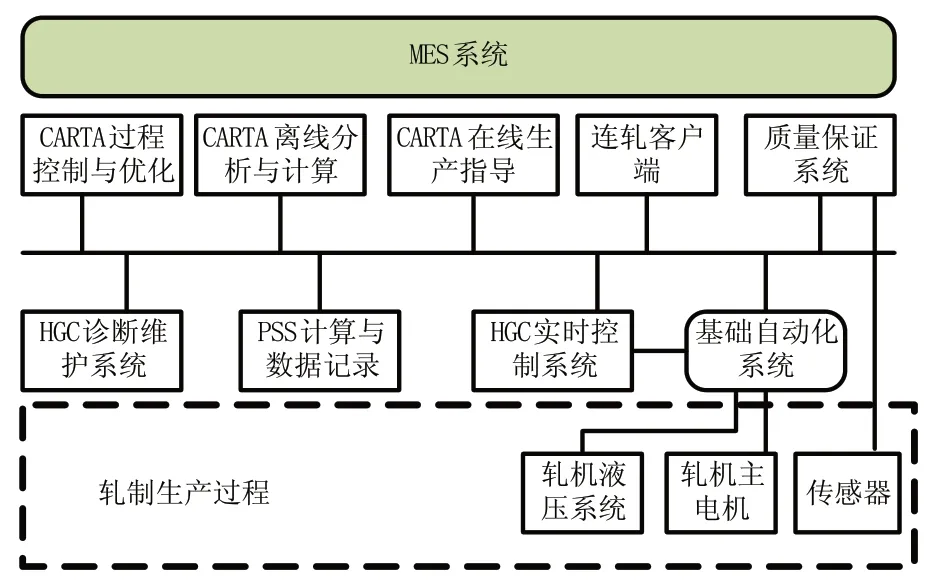

CARTA-PQF,由于连轧机工艺复杂,其主要功能由PSS(Process Supervisor System)过程指导系统和HGC(Hydraulic Gap Control)液压辊缝控制(又称为HCCS)两部分完成。基本结构如图3所示,虚线框内的部分是现场直接生产部分。

图3 CARTA系统与其他系统的逻辑关系

PSS系统主要完成对整个PQF区域的轧制过程的质量和产品数量的优化控制,为操作员,工艺工程师和维护工程师提供相关的支持。主要功能有对基础自动化系统预设值的设定,包括限动齿条循环的协调节奏,PQF主电机的轧制速度,脱管机主电机的轧制速度,芯棒循环冷却和抗氧化站的工艺参数,同时也负责对PQF辊缝的设定,轧制力的设定,以及其他相关的工艺功能参数的设定;对在线和离线生产轧制数据的显示和分析;以及相关的关键的工艺参数和轧制数据的记录。为了实现以上的功能,PSS内置了PQF预设的用于计算的数学模型。

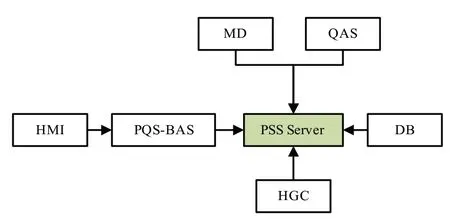

HGC系统主要完成对轧制过程的实时控制,以双闭环的方式在轧制过程中对液压缸的位置和轧制力进行控制以使钢管达到PSS设定中的壁厚值,核心的功能有冲击补偿,头尾削尖等。可以自动按预设定值对轧辊定位、自动补偿轧制过程中由于钢管冲击引起的峰值压力、自动补偿轧管过程中轧辊机架变形。基本的数据流如图4所示。

图4 CARTA连轧系统构成

从数据流的角度看,PSS是整个的连轧工艺的控制核心,由操作员在HMI(操作员站)根据系统计算所得的工艺参数进行选择和确认后,发送到连轧的基础自动化系统,再发送到PSS服务器,PSS将所得到的数据分发到电机控制系统和液压控制系统,并收集反馈值,综合来自质量保证系统的毛管和荒管的温度值以及芯棒冷却前和冷却后的温度值加以记录,存储到数据库中。为工艺分析、质量优化奠定基础。

CARTA-SRM,又称实时CATRA,这一模块主要完成对张减机部分的控制,主要工作任务有工具设计及管理、轧制表计算、生产过程监控管理、轧制数据存储和分析。159生产线的张减机的驱动模式选择了控制精度较高的单独传动模式,从工艺角度来看,单独传动系统对张力的调节最好,对成品钢管规格最大化是最有利的,对实现诸多过程控制提高钢管成材率及产品质量是最有利的;轧辊调速灵活、快速,调速精度很高,机组生产组织灵活;轧机传动结构被大大简化,使传动的可靠性提高;轧辊转速能迅速可靠改变。但是与此同时单独传动的电机总功率远大于其他传动方式,电气设备数量多且复杂,维修较困难,投资较大;由单机架承受冲击负荷,导致此机架电机转速出现明显下降,从而会增加管端增厚的长度;由于在轧制管子前后段的过程中载荷的变化,机架间轧辊的速比产生变化,导致张力的稳定性受到影响,故管子前、后段容易出现壁增厚现象。为克服以上缺点以及提高轧制质量,CARTA提供了CEC和WTCA等功能,CEC,即End Control,即头尾削尖。WTCA,Wall Thickness Control,Average,即平均壁厚控制。WTCL,Wall Thickness Control,Local,即局部壁厚控制。

2 CARTA-MES系统工作流程

MES系统以订单为工作起点,以钢管为工作核心,负责将所有的数据整合到钢管中。订单的前置数据是由工艺工程师提前在MES系统中输入的轧制程序,轧制程序告知每一个机组的生产工艺人员该使用何种的参数来生产相应规格的钢管。轧制程序有两种生成方法,一是使用系统内置的生成器,由系统自带的算法,产生各机组的参数而生成;二是由工艺工程师自行计算各项工艺参数。前者较为方便,但限制较多,后者需要有经验的工程师,同时需要大量的实验来支持。

系统的操作运行起点是由计划操作员在MES系统客户端输入生产订单数据,配合相应的轧制程序一起将生产订单下载到各一级系统(各个机组的参数只传递到相应的机组),在一级系统经过操作员确认参数无误后即可伴随相应的轧批在一级系统中生效,系统跟踪运行起点是原料区,称重设备是第一个关键点,称重完毕后,钢管则被分配给一个物料跟踪号,同时称重数据被反馈回二级系统,加以记录,与此类似,每个工艺关键点的生产数据都会以报文的形式反馈到MES系统当中,工艺关键点包括三个主轧机的转速、转矩、电流、主轧辊的压力,从毛坯到张减机入口各个轧制开始点的物料温度,芯棒的冷却的情况,以及三个主轧机的机架的使用情况。

3 CARTA轧制管理系统工作原理

CARTA实时系统的工作流程如下,通过模拟量输出模块,经过光电隔离器后给到控制张减机的驱动电机的PLC,该速度给定的影响范围是张减机转速的10%,以±10V对应于转速的±10%,并采集来自于控制张减机的驱动电机的PLC反馈回的电机的转速和转矩,规则与转速控制相同。实时系统有一套专门的硬件负责,独立于CARTA-SRM工艺系统,它的输入和输出模块和一般的PLC的模块类似,属于菲尼克斯IB IL系列,但是它的CPU非常特殊,不是传统意义上的PLC CPU,而是一台服务器,采用Linux操作系统。

常见的操作系统为满足系统硬件资源的利用率,往往采用分时系统,将系统中的资源轮流的交给系统中的各个进程或者线程,采用类似剥夺式的管理方法对硬件资源进行调度,使得我们的每个操作都能够得到系统的响应,但是操作的开始响应时间和执行完毕时间都受系统中的其他进程或线程影响。而在工业生产中,这样的处理流程是不被允许的,例如生产中的“急停”操作,一旦发出,必须马上无条件执行,否则后果不可预料,所以在常规的生产领域中,是不会使用普通的linux系统或其他的操作系统直接控制硬件设备,往往采用专门的PLC CPU进行控制。但是这种CPU的缺陷也很明显,其处理速度明显无法与目前主流的服务器相比,甚至无法与个人计算机相比,为了提高性能,CARTA系统中的所有PLC设备均采用了real time 的Linux系统进行控制,配合工作的服务器为HP的ML系列服务器,这样带来的便利有很多,首先是性能提升,该服务器的处理器的运算速度、内存的容量远超过传统类型的PLC CPU,能直接将反馈回的电机转速和转矩存储到自身的数据库中,再传递到CARTA-SRM工艺系统中,其次是利于维护,CARTA实时系统本身就带有一整套完整的诊断工具,硬件模块的状态,控制进程的状态,通讯的状态等关键数据直接显示在维护人员面前,而不需要另行添加维护终端,为提高系统的强壮性,该系统的服务器采用一用一备的方式进行工作,其工作方式被分为在线、准备和离线三种状态,无论何时,两台服务器最多只能有一台处于在线状态,另一台可以是准备或者是离线,准备即实时接收来自其他设备的数据并存储,但是不发出任何数据,离线则不做任何工作。如果在线服务器出现故障,可以直接把备用服务器切换到在线状态,整个过程可以在一分钟内完成,对轧制过程基本不会造成影响。

图5 钢管进入张减机时的工作状态

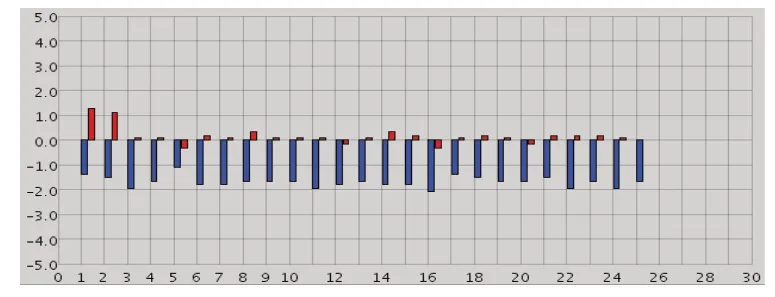

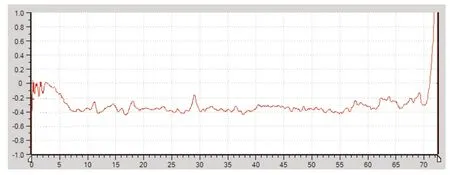

图5为钢管进入系统时的工作状态,图中最右侧即为入口的对射激光传感器,距离张减机第一架50公分,整个系统有三个传感器,均为数字量型,前两个为普通的热金属传感器,依靠检测能量进行触发,产生信号,第三个也就是最靠近张减机的那个为激光对射传感器,因为荒管的尾端往往有火焰喷出,如果用传统的热金属传感器,可能会将尾焰当作钢管的一部分进行误判,采用激光传感器可以有效的消除这一问题。在荒管经过第一个传感器时,CARTA实时系统应该已经收到来自测量系统的壁厚和外径数据(依靠MES系统进行物料跟踪,在每个系统生产时将关键数据与对应的钢管进行标识),如图6所示,收到的壁厚数据会以便于操作人员查看的方式进行储存。CARTA实时系统会利用这些测量数据对头尾削尖、WTCL等功能进行控制。

图6 来自测厚装置的数据

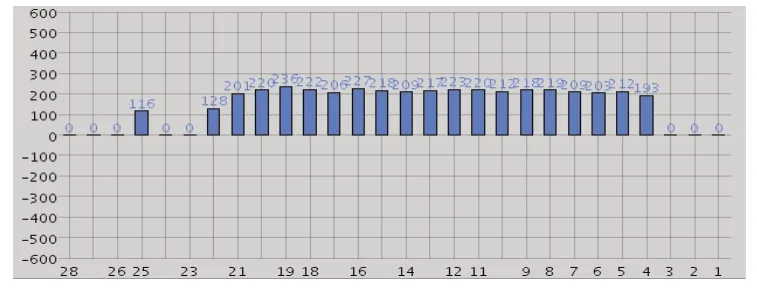

在经过第二个传感器时,CARTA实时系统应当收到来自与一级自动化系统的start shell报文,来告知张减机有多少机架在使用,每架的转速分别是多少,轧辊的辊径是多少,结合MES系统传递来的生产信息进行判断是否匹配,能否对张减机电机进行控制,等荒管到达第三个传感器时,系统结合来自基础自动化系统的start shell报文中的张减机入口辊道的速度,可以精确的知道何时荒管会进入张减机第一架,可以开始对电机转速的干预。图7为钢管进入张减机时的速度控制情况图。

4 CARTA系统实际生产情况分析

CEC作用于荒管的头尾部,主要为解决荒管头尾部的自然增厚效应,在轧钢时通过微调电机转速达到改变张力,即在荒管的头部进入张减机时,电机逐一提速,保持给荒管的头部一个额外的张力,在荒管即将离开张减机时,逐一减速,再次给荒管尾部一个额外的张力,最终完成对头尾壁厚的控制[8,9],该系统实时的从一级自动化系统获取生产的钢管的物料号,并结合来自QAS系统的荒管和钢管的测量数据,结合在SRM入口的三个传感器,实时的对SRM的主电机的速度进行-10%~10%的修正,达到了调整壁厚的目的。如图4所示。

图7 钢管进入张减机时的速度控制情况

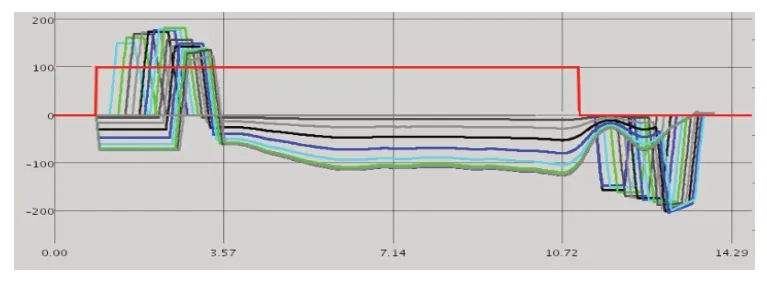

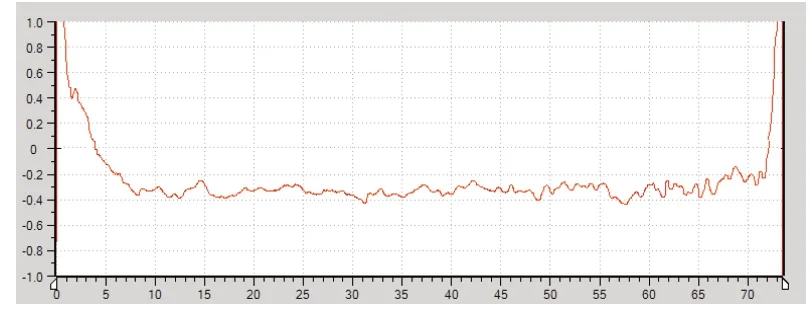

图8 CEC轧制力曲线

图8为CEC轧制力曲线,其中,红色线表示荒管在张减机中,其余曲线则是各机架驱动电机的实时转速记录,坐标横轴表示钢管长度,纵轴表示电机转速,钢管的长度来自基层自动化系统的张减机轧辊的转速,结合时间即可得到钢管的精确长度。再结合来自质量保证系统的荒管的壁厚和外径,以及张减机后的钢管的壁厚和外径,即可得到良好的轧制效果。

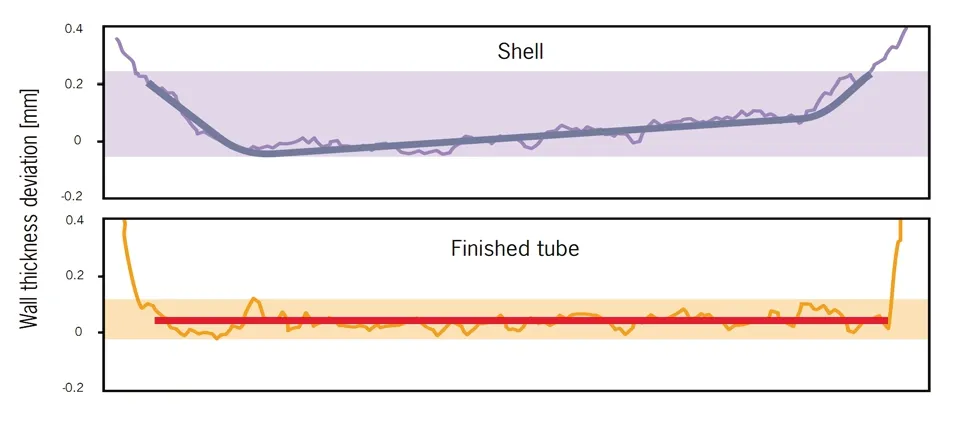

未投入CEC时,经过张减机的钢管两端壁厚超过预设值30%以上的部分的长度可能要超过5米,如表1所示。

表1 使用CEC后效果

使用CEC后,相应部分的长度往往不到2米,如图9所示。

图9 未使用CEC时钢管壁厚检测曲线

图10 使用CEC时钢管壁厚检测曲线

WTCA则作用于整个的荒管,它与头尾削尖的不同之处在于它需要测量系统的支持,结合来自MES系统的报文和测量系统的钢管的壁厚金额外径数据,它有针对性的对有外径和壁厚偏差的部分进行重点处理,处理的方法则与头尾削尖类似,如果壁厚偏大,则将相应位置的机架的电价的转速提升,提供一个额外的向前的张力,将其拉薄,如果壁厚偏小,则提供一个额外的向后的张力,将其拉粗,以此将壁厚的偏差进行消除。

图11 使用平均壁厚控制对产品质量的提升

在CARTA系统的共同协作下,钢管成品产量有较大的提高,通过CEC控制后的成品钢管,在以往需要进行三倍尺锯切的钢管可以按照四倍尺进行头尾锯切,提高成材率达到25%以上,通过WTCA和WTCL等对壁厚的控制,壁厚偏差往往能减少50%以上,能够更好的满足客户对产品的需要,同时节约了大量的材料[12]。各种性能指标也有不同程度的提升,并且其采集的数据和分析形成的工艺报表为分析和排除各种设备故障,提高设备运行效率提供了数据支持。这套系统对生产的推动效果非常显着,从项目应用以来,取得了良好的效果。

5 结论

针对包钢无缝厂CARTA系统进行了介绍,从系统构成、数据流以及应用效果等方面分别阐述,并根据现场的实际生产数据对系统的运行效果进行了说明,数据运行结果表明,系统能够极大推动生产的成材率等一系列指标,在原有生产系统的基础上优化了控制方式,使得生产高精度,高质量的钢管变成现实,同时也提高了成品钢管的成材率,再结合生产计划系统,能够继续对生产质量进行进一步的修正。

[1]李群,丁德元.从MPM到PQF——限动芯棒连轧管机回顾及展望[A].第十一届北方钢管技术研讨会论文汇编[C].2007:19-24.

[2]周晓锋.MPM和PQF轧管工艺[J].钢铁研究;2008(03):58-62.

[3]曹美忠.钢管连轧机辊缝液压AGC控制系统咬钢过程研究[J].流体传动与控制,2011(02):15-17.

[4]肖松良.Φ273mm限动芯棒连轧管机组工艺设备特征[J].钢管,2006(05):37-42.

[5]孙强,高展展.PQF三辊式连轧机组的技术开发及应用[J].天津科技,2007(03):8-9.

[6]张进,朱宝禄,韩建新等.连轧钢管的壁厚不均原因分析[J].钢管,2013(1):55-58

[7]梁海泉,樊荣.头尾削尖技术在PQF连轧管机上的应用[J].钢管,2007(03):41-43.

[8]武建兵,刘世虎.SRM330-24机架张力减径机简介[J].机械管理开发,2009(01):70-71,75.

[9]赵智强.分组集中差速外传动张力减径机的特点和设计[J].机械管理开发,2009(01):72-73.

[10]董广静,施灿涛,李铁克,王柏琳.基于聚类-约束满足算法的钢管入库优化决策模型[J].北京科技大学学报,2014,36(1):123-130.

[11]董广静,李铁克,王柏琳,柏亮.管坯入库堆垛问题的模型及算法研究[J].工业工程与管理,2013,18(6):32-39.

[12]于辉,汪飞雪,刘利刚.张力减径过程管端增厚的CEC控制模型[J].燕山大学学报,2013,48(3):223-227.