ZT-4LF型泥浆泵搅拌站底架大梁的有限元分析及结构优化

2014-12-11鲍娟李德保

鲍娟,李德保

(无锡市钻通工程机械有限公司,江苏 无锡 214161)

0 引言

在非开挖铺管施工中,钻孔、扩孔时产生的钻渣必须予以排除,才能使钻、扩工序持续进行。为此,采用成孔液循环来冲洗钻孔,用泥浆泵从蓄浆池或蓄浆罐中抽汲浆液,通过钻杆内孔泵压到孔底,冲洗被钻头或扩孔器破碎下来的钻渣,再流经钻杆和孔壁之间的环隙通道,返出地面,回到蓄浆池或罐中,不断循环使用。所以,泥浆泵站与泥浆搅拌站是非开挖铺管施工的主要配套设备之一。将泥浆泵站与泥浆搅拌站两者结合起来作为一个单独的设备使用,可以省去复杂的水管连接、节约设备存放空间、提高设备搬运效率等。在此基础上,钻通公司设计研制了ZT-4LF型可移动式泥浆泵搅拌站,该设备可与ZT-35D型非开挖铺管钻机配套使用。底架大梁是泥浆泵搅拌站的主要受力部件,本文研究的ZT-4LF型泥浆泵搅拌站底架大梁经常出现局部变形的情况,有必要对底架大梁进行研究。本文对底架大梁进行受力和位移以及模态分析,找出底架大梁的应力分布情况和危险部位。这样我们就可以改进底架大梁的设计,从而降低应力最大值和变形量,提高泥浆泵搅拌站的可靠性和使用寿命。

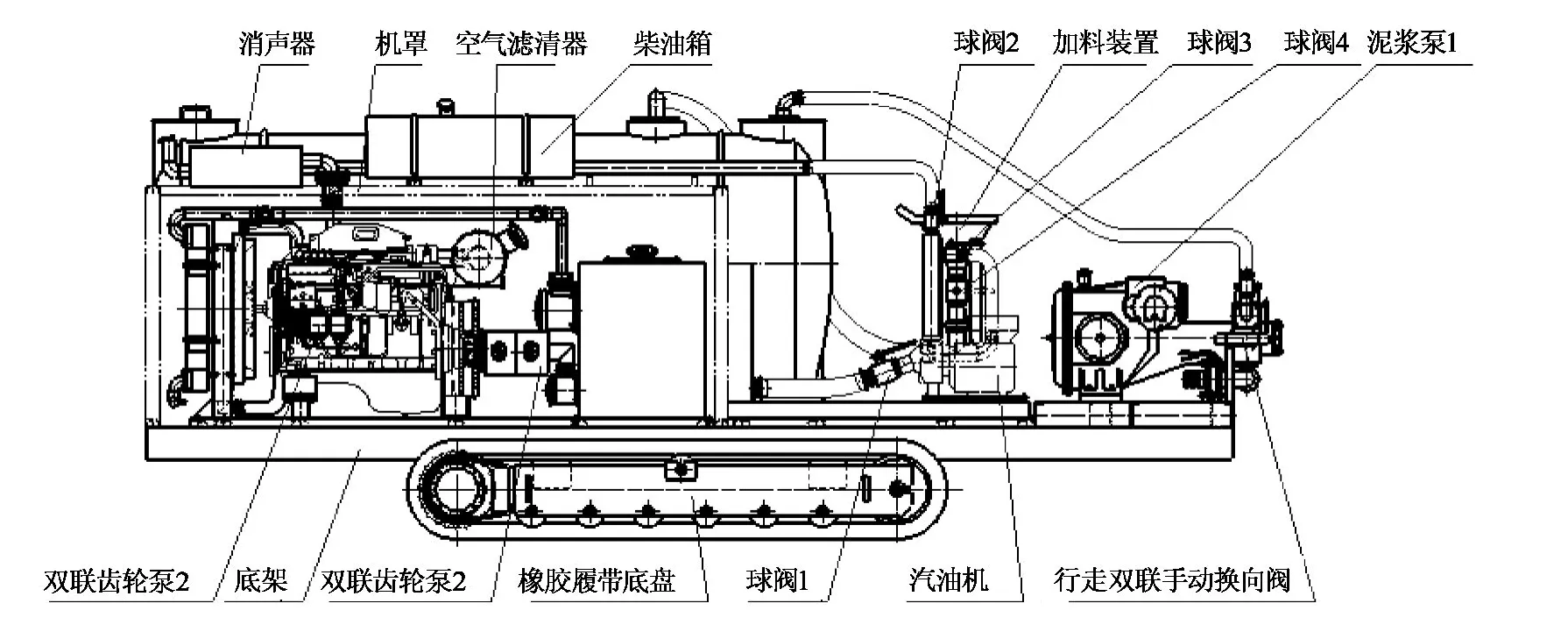

图1 泥浆泵搅拌站结构原理图

1 泥浆泵搅拌站的工作原理

泥浆泵搅拌站分为泥浆泵系统、泥浆搅拌系统、履带行走系统,散热系统以及辅助系统,具体如图1所示,其中泥浆泵系统是为了实现在钻孔和扩孔的过程中向孔中泵送泥浆的功能,泥浆搅拌系统是为了实现泥浆的搅拌功能,履带行走系统是为了实现泥浆泵搅拌站移动的功能,散热系统是为了实现降低液压系统工作温度,从而保护液压元件,提高液压系统工作效率的功能,辅助系统是为了实现一些辅助作用,例如空气过滤等。

泥浆泵搅拌站包含两大动力模块,分别由柴油机和汽油机驱动。该设备的泥浆泵系统、履带行走系统,散热系统以及辅助系统的动力由柴油机提供,柴油机右端和外侧端通过联轴器带动双联齿轮泵从液压油箱吸油,双联齿轮泵将液压油通过电液换向阀和手动换向阀分别控制泥浆泵液压马达和行走液压马达,实现泥浆泵抽汲与泵压泥浆成孔液以及履带行走功能。柴油机的左端输出轴带动风扇对液压系统的液压油进行冷却。消声器和空气过滤器等一些零部件是柴油机工作的辅助元件。该设备的泥浆泵搅拌系统的动力由汽油机提供,采用水流循环搅拌,启动汽油机后,由汽油机直接带动自吸污水泵工作,并通过球阀来控制泥浆搅拌系统的工作。泥浆泵搅拌站的液压原理图如图2所示。

图2 泥浆泵搅拌站液压原理图

2 底架大梁静力学有限元分析

2.1 泥浆泵搅拌站底架大梁的有限元模型

泥浆泵搅拌站底架大梁由方管、槽钢和板件构成,材料均为Q235A,弹性模量为219GPa,密度为7.85g/cm3,泊松比0.3,抗拉强度480MPa,屈服强度235MPa。由于结构尺寸较大,为了减少计算时间,提高工作效率,有限元建模时,在受力较大的部位对网格进行局部细化,有限元模型,如图3所示。底架大梁安装在泥浆泵搅拌站的履带底盘上,所以将底架大梁的底端两根长方管约束为固定。如图3所示,底架大梁主要受柴油机、泥浆泵(两台)、齿轮泵、液压油箱(加满油)、散热器和泥浆罐(加满水)的重力影响,具体参数如表1所示。

表1 各部件质量参数表

图3 泥浆泵底架大梁有限元模型

2.2 计算结果

本文运用AnsysWorkbench有限元软件对底架大梁进行分析,得到底架大梁的应力云图和位移云图,如图4和图5所示。在图4底架大梁应力云图中得出,最大的应力出现在液压油箱位置处,最大应力为260.93MPa,超出材料的屈服强度,在图5底架大梁的位移云图中得出,最大变形位移也出现在液压油箱位置处,最大变形量为2.7628mm。

图4 底架大梁应力云图

图5 底架大梁位移云图

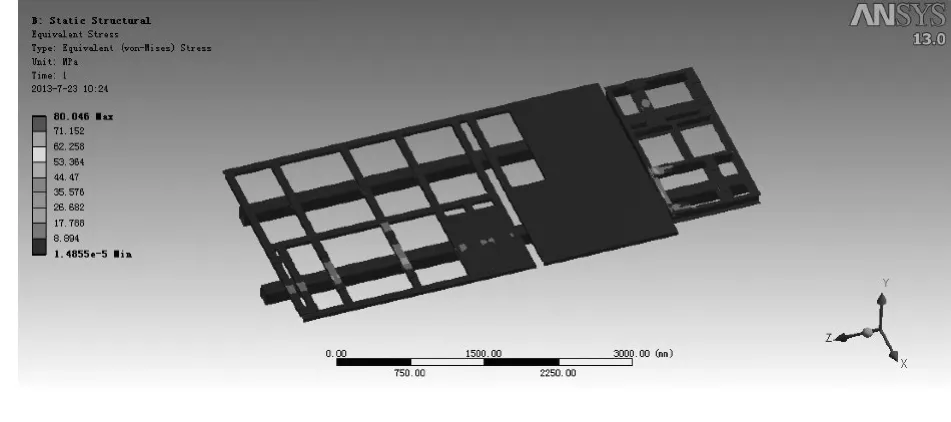

2.3 底架大梁结构优化

底架大梁在其它位置处满足设计要求,但是在油箱位置处的最大应力大于材料的屈服强度,最大变形位移也属于大变形范围,不满足工程实际运用,容易在产品的运行过程中造成不良的后果,所以要对油箱位置部位进行结构优化。本文将放置液压油箱的板从2mm增加到3mm,并且在液压油箱平板下垫一根长980mm的8#槽钢。通过上述的优化处理,得出底架大梁优化后的有限元分析图,如图6和图7所示。经过优化,底架大梁的最大应力由260.93MPa减为80.046MPa,最大变形位移由2.7628mm减为0.67888mm,属于小位移变形,满足设计要求。

图6 优化后的底架大梁应力云图

图7 优化后的底架大梁位移云图

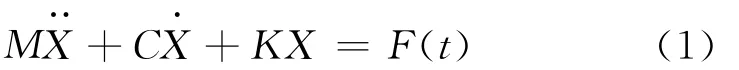

3 底架大梁模态分析

3.1 底架大梁模态分析理论

由弹性力学理论,可知底架大梁系统的运动微分方程为:

式中:M,C,K分别为底架大梁的质量矩阵、阻尼矩阵和刚度矩阵;X··,X·,X 分别为底架大梁的振动加速度向量、速度向量和位移向量,X={x1,x2,…,xn}T;F(t)为底架大梁所受外界激振力向量:F(t)={f1,f2,…,fn}T。

假设没有外力的作用,则F(t)=0,求底架大梁的固有频率时,阻尼的影响不大,则可以得到底架大梁的无阻尼自由振动的运动方程为:

对应的特征值方程为:

式中:ωi为第i阶模态的固有频率i=1,2,…,n.

3.2 底架大梁模态分析

为了确定底架大梁结构的稳定性,是否与各个激振频率发生共振的现象,需要对其进行模态分析,验证底架大梁的固有频率是否满足实际工作的要求。由于高阶频率具有一定的计算误差,并且相对较难被激励,因此在分析中只提取前六阶的振型和固有频率,其固有频率如表2所示,具体每阶的振型图如图8所示。

表2 模态计算结果

3.3 振源激励选取与计算

由发动机激励频率计算公式:

式中:z—发动机缸数;

n—发动机转速,r/min;

τ—发动机冲程数。

泥浆泵搅拌站用的是6缸4冲程发动机,怠速转速为750r/min,额定转速为2200r/min,则可以分别计算出发动机的激励频率为:

怠速:

额定转速:

3.4 模态结果分析

由底架大梁的模态分析结果可知,底架大梁的六阶模态分布在(48.6~73.4)范围内,路面以及车轮激励频率是低频率,通常情况下低于10Hz,不与底架大梁发生共振。发动机在在怠速时的激励频率为37.5Hz,在额定转速下工作时的激励频率为110Hz。该底架大梁的振动频率不与发动机的怠速和正常工作的激励频率发生共振。

由以上的分析可知,底架大梁的结构设计满足要求,不与各激励振源发生共振。

4 结论

通过建立底架大梁的三维模型,对底架大梁模型进行有限元分析,获得底架大梁的应力和位移的变化情况,得出底架大梁的受力危险部位,并对其进行优化,将底架大梁的最大应力由260.93MPa减为80.046MPa,最 大 变 形 位 移 由 2.7628mm 减 为0.67888mm。将底架大梁与实际工况的各种振源激励比较,得出底架大梁的结构设计满足要求,为底架大梁的动态特性设计提供了参考依据。经过优化后的泥浆泵搅拌站如图9所示。北京大学出版社,2002.

图8 底架大梁前六阶振型图

图9 优化后的泥浆泵搅拌站

[2]马天飞,王登峰,刘文平.重型商用车驾驶室白车身的模态分析与实验研究[J].汽车工程,2009(12):616-619.

[3]汪伟,辛勇.车架有限元建模及模态分析[J].机械设计与制造,2009(11):53-54.

[4]傅志方,华宏星.模态分析理论与应用 [M].上海:上海交通大学出版社,2000.

[5]冯国胜,贾素梅.轻型车有限元分析及应用[J].机械强度,1996(6):78-80.

[6]张铁山,胡建立,唐云.轻型汽车车架动态有限元分析[J].南京理工大学学报,2001(6):588-605.

[7]孙启会,闵鹏.有限元法在汽车车架分析中的应用[J]重型汽车,2001(5):20-21.

[8]罗健康,印波.起重机卷筒有限元分析及结构优化[J].机械设计与制造,2010(11):185-186.