加氢裂化催化剂级配工艺研究

2014-12-10韩龙年方向晨曾榕辉

韩龙年 方向晨 彭 冲 曾榕辉 赵 焘

(1.辽宁石油化工大学 2.抚顺石油化工研究院)

加氢裂化是重油深度加工的重要工艺之一,该工艺可在油品轻质化的同时,生产环境友好型的石油产品,具有原料适应能力强、生产操作和产品方案灵活性大、产品质量好等特点[1-2],能将各种重质、劣质原料转化为市场急需的优质喷气燃料、柴油及润滑油基础油等[3]。开发新型催化剂及加氢工艺的优化组合一直是该领域研究的热点[4-5]。

随着市场对中间馏分油需求的增长,以及化工轻油的消耗与日俱增,开发一种多产优质中间馏分油兼产高质量重石脑油和加氢尾油的加氢裂化技术尤为重要。加氢裂化催化剂级配技术,无疑是实现这一生产目的的有效途径之一。该技术基于原料油中不同烃类在催化剂活性中心上的竞争吸附及反应先后,在加氢裂化反应器不同的催化剂床层装填不同类型的催化剂,发挥不同类型催化剂的性能互补,从而实现烃类组分在目标产品中的富集,最大限度提高产品质量。在工程方面:一是实现催化剂床层间少打冷氢,降低冷氢用量;二是相对提高了反应器出口温度,提高了后续换热器的热源温度。中国石化在加氢裂化催化剂级配技术方面有比较成熟的工业应用背景,主要是在各大炼厂加氢裂化反应器中级配装填不同牌号的加氢裂化催化剂[6-8]。目前,对于蜡油加氢裂化催化剂级配装填技术的实施方面,国内的应用停留在经验层面,仍需进行深入细致的探索和研究。

本研究主要考察了不同反应温度下,加氢裂化催化剂级配工艺所得产品收率与产品性质,并与单一类型催化剂的加氢裂化反应过程进行了比较。

1 实验部分

1.1 原料油、催化剂及试验装置

1.1.1 原料油及催化剂性质考察

实验所使用的原料油为伊朗VGO,取自工业装置,其主要性质见表1。从表1可以看出,原料油的性质适中,链烷烃含量低,是一种典型的加氢裂化原料。

实验用催化剂为抚顺石油化工研究院(简称FRIPP)自主研发的加氢精制催化剂C、加氢裂化催化剂A和B。其中,催化剂C是Ni-Mo型催化剂,采用专有技术在分子水平上调节活性中心结构,降低活性金属与载体间的相互作用,促进活性金属的完全硫化,生成更多的Ⅱ类活性中心,加氢脱氮活性更高[9]。催化剂A以Y型分子筛为酸性组分,WNi为活性组分,分子筛含量大,裂化活性高,对环状烃的裂化选择性高。催化剂B以改进的无定形硅铝为主载体,以高结晶度、高硅铝比、耐氮性能强的改性Y型分子筛为主要酸性单元,以W-Ni为主要活性组分,加氢性能较强,裂化活性低[10]。

表1 原料油主要性质Table 1 Main properties of feedstock

1.1.2 加氢试验装置

在一段串联固定床加氢试验装置上进行实验考察,其工艺流程如图1所示,各工艺参数由DCS精确控制。反应器顶部和底部装填惰性颗粒,保证物流分布均匀的同时可支撑催化剂床层,防止催化剂颗粒进入管线,堵塞管道。实验用H2是经高压加氢脱氧和硅胶-分子筛脱水净化的电解 H2,纯度>99.9%(φ),O2体积分数<5mL/L。

1.2 加氢裂化催化剂级配装填及硫化

在实验过程中,加氢精制反应器中均装填催化剂C,加氢裂化反应器内分床层依次装填催化剂A、B,这主要是考虑环状烃的选择性优先裂解。装置气密性合格后,加入含1%(φ)CS2的常二线馏分油进行催化剂的硫化活化,催化剂的金属形态从氧化态转化为硫化态,活性更高,且反应体系维持一定的H2S分压,避免因金属组分的还原而丧失部分活性。

2 结果与讨论

2.1 反应温度对级配工艺的影响

选用C/A-B催化剂级配体系,在氢分压为15.7 MPa、精制段、裂化段的液时体积空速(LHSV)分别为1.0h-1和1.5h-1、氢油体积比分别为900∶1和1 200∶1的工艺条件下,进行了级配体系不同转化率的实验。控制精制氮的质量分数约为15~20μg/g,裂化段两催化剂床层之间保持10℃的温差。

当其他工艺条件一定时,反应温度越高,转化率越大,反应温度对产品收率及产品性质的影响分别见图2和表2。从图2可以看出,随着转化深度的递增,加氢裂化尾油收率递减,因柴油馏分的二次裂解,柴油收率递减,轻油馏分的收率增加。

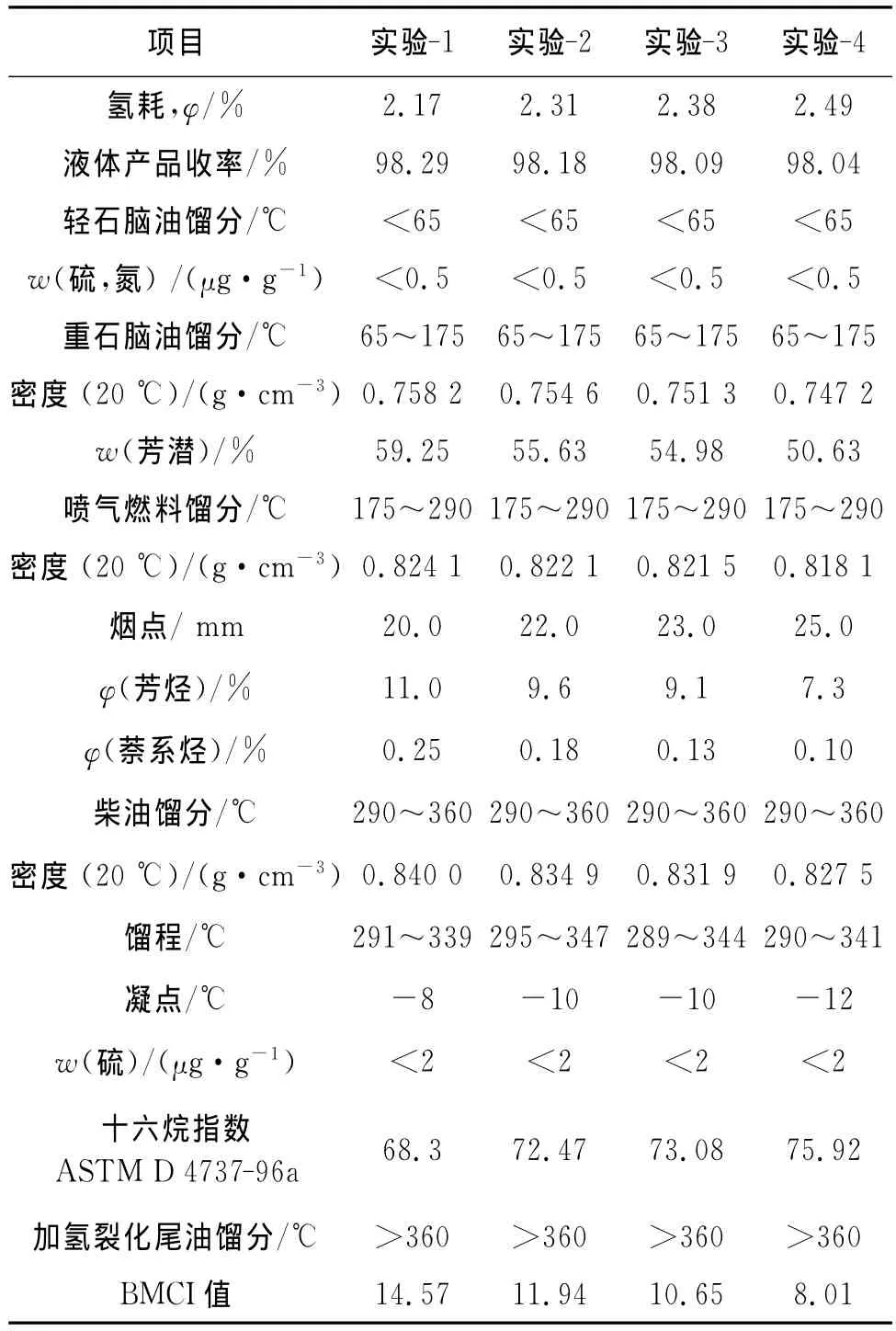

从表2可以看出,对于加氢裂化催化剂级配工艺,液收均在98%以上,氢耗约为2.3%(φ),且较高的反应深度对应较大的氢耗。加氢裂化催化剂级配工艺所得到的产品中,重石脑油馏分的芳潜在50%以上,硫、氮质量分数均低于0.5μg/g,是优质的催化重整原料;喷气燃料馏分的冰点、萘系烃及硫含量较低,烟点大于20mm,可以调和或直接生产优质3#喷气燃料;柴油馏分凝点、芳烃含量较低,馏程95%点远小于365℃,硫含量较低,十六烷指数高,可直接生产或调和满足欧IV类标准的清洁柴油。当转化率为80%左右时,尾油BMCI值降低至8左右,是优质的蒸汽裂解制乙烯原料,尤其适用于没有足够轻馏分作乙烯裂解原料的炼厂。

表2 加氢裂化产品主要性质Table 2 Main properties of hydrocracking products

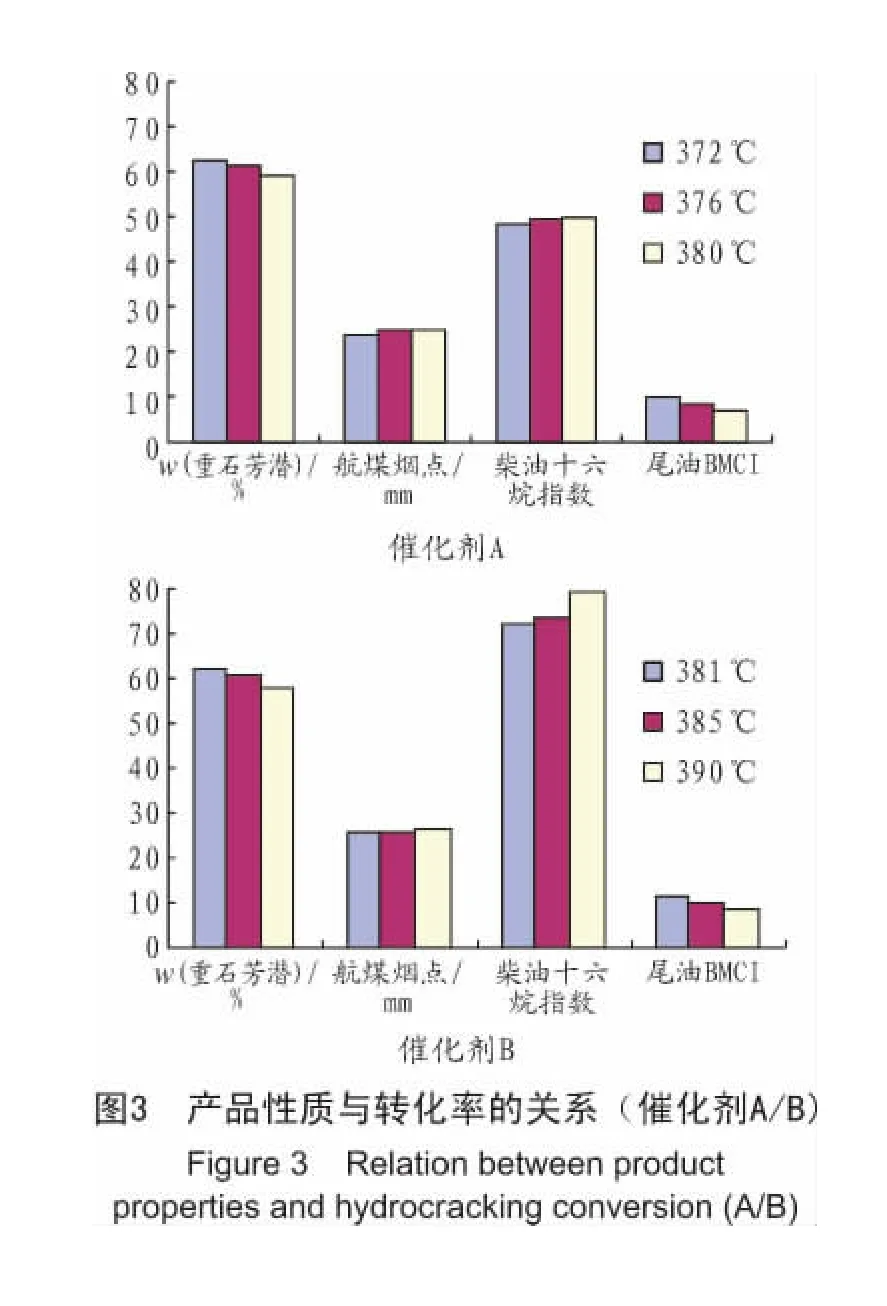

2.2 单一催化剂(A/B)的反应过程

对于单一催化剂A和B的加氢裂化反应过程,在控制转化率近似的情况下,分别考察了转化深度对产品性质的影响,见图3。对比发现,对于催化剂A的加氢裂化过程,重石脑油馏分有较高的芳潜,但随着转化深度的增加,重石芳潜降低,且中间馏分油的性质没有明显改善。这是由于催化剂A以Y型分子筛为酸性组分,裂化活性高,其三维孔道体系、超笼结构、四面体走向和12元环大孔的孔道结构,对裂解环状烃和提高开环选择性具有较好作用。且催化剂A具有大孔口、大孔容、孔分布均匀、孔体系畅通等特点,使原料中直径较大的多环环状烃分子较易进入催化剂孔道中,再加上竞争吸附的影响,显著增加与活性中心接触而发生反应的机会,提高开环反应速度。原料中的多环环状烃在低转化率下转化为环数较少的轻质环状烃而富集在重石脑油和喷气燃料馏分中。由于环状烃竞争吸附的影响,原料中的小直径链烷烃较易从孔道中脱离、扩散出来,减少了反应停留时间,从而降低断链反应速度。在高转化率下,由于环状烃竞争吸附的减弱,链烷烃开始深度裂解为小分子而富集在石脑油馏分中,使得石脑油馏分芳潜降低,而喷气燃料馏分烟点和柴油十六烷指数等性质没有改善。

对于加氢性能强、裂化性能弱的催化剂B,原料油经加氢裂化反应后,重石脑油中环状烃含量低,芳潜相对较低。当环状烃在催化剂活性中心上的竞争吸附削弱时,芳烃组分进一步加氢饱和,大分子链烷烃适度裂化而富集在中间馏分油中,喷气燃料烟点、柴油十六烷指数等中间馏分油的性质明显较高。

2.3 级配体系与单一催化剂的比较

针对单一催化剂(C/A)的缺点,在裂化反应器上床层装填催化剂A,下床层装填一种加氢活性高、裂化活性低的催化剂B。通过上床层环状烃的加氢裂解,环状烃在裂化活性中心上的竞争吸附显著减弱,大分子链烷烃经浅度裂解后富集在喷气燃料馏分和柴油馏分中。且催化剂B有较强的加氢性能,喷气燃料馏分中的芳烃组分进一步加氢饱和,从而间接提高喷气燃料馏分的烟点。对于原料油及反应中间产物中双环芳烃的加氢裂解过程见图4[11],有效改变喷气燃料、柴油及尾油中的烃类组成。

将级配体系与单一体系(C/A)进行比较,结果见表3。对于级配体系,在控制转化率与单一体系相近的情况下,喷气燃料烟点提高1~2个单位,尾油BMCI值降低1~3个单位,且重石芳潜、柴油凝点等性质满足质量要求。在目的产品选择性变化不大的情况下,可以实现催化剂床层间少打冷氢。通过模拟计算可知,如果合理利用反应热,能耗至少降低41.868~83.736MJ/t原料。

表3 级配体系与单一体系的对比Table 3 Comparison of hydrocracking catalysts grading system and single system

2.4 级配上床层反应过程的验证

在加氢试验装置上模拟了级配工艺上床层的反应过程,考察了一系列反应温度下生成油的模拟蒸馏及质谱组成,见图5。由图5可以看出,随着反应温度的提高,芳烃含量降低,环烷烃含量先增后减,烷烃含量在374℃之前变化不大,之后显著增大。这验证了烃类组分在催化剂A活性中心上的竞争吸附:芳烃优先吸附而发生加氢裂化反应,芳烃含量降低而环烷烃含量增大;小分子芳烃的竞争吸附较弱,大分子环烷烃吸附在活性中心而发生裂化反应,环烷烃含量降低而烷烃含量增加;链烷烃在催化剂上床层的裂化反应很少。

3 结论

(1)加氢裂化催化剂级配工艺既能提供优质的化工原料,如芳潜较高的催化重整原料,BMCI值较低的蒸汽裂解制乙烯原料,又能提供优质的燃料油,如高烟点喷气燃料、低凝柴油等。

(2)与单一催化剂相比,加氢裂化催化剂级配工艺所得喷气燃料烟点能提高1~2个单位,柴油馏分十六烷指数和重石脑油馏分芳潜较高,尾油BMCI值降低1~3个单位。

(3)加氢裂化催化剂级配工艺在将油品轻质化的同时,实现了加氢裂化反应器催化剂床层间少打冷氢的目的,降低了冷氢用量;同时,该技术可提高反应器出口温度,进而提高后续换热器的热源温度,达到炼厂节能降耗的目的。

[1]Sadighi S,Ahmad A,Mohaddecy S R S.6-lump kinetic model for a commercial vacuum gas oil hydrocracker[J].International Journal of Chemical Reactor Engineering,2010,8(A1):1-24.

[2]Sadighi S,Ahmad A,Rashidzadeh M.4-Lump kinetic model for vacuum gas oil hydrocracker involving hydrogen consumption[J].Korean J.Chem.Eng.,2010,27(4):1099-1108.

[3]林荣兴,刘英.加氢裂化尾油作润滑油加氢原料的工业应用[J].石油炼制与化工,2012,43(3):6-10.

[4]孙发民,李欣,吕倩,等.化工原料型加氢裂化催化剂的开发及其性能评价[J].石油与天然气化工,2012,41(4):378-380.

[5]闵恩泽.石油炼制催化原始创新之路的探寻[J].石油与天然气化工,2011,40(1):1-6.

[6]卫建军,金爱军.加氢裂化FC-16和FC-14催化剂组合工艺应用研究[J].当代化工,2009,38(6):581-585,609.

[7]张煦显.加氢裂化组合催化剂的工业应用[J].当代化工,2009,38(4):368-370,396.

[8]张继昌,尉勇,凌荣佳,等.加氢裂化组合催化剂在长庆石化公司的工业应用[J].齐鲁石油化工,2013,41(1):35-39.

[9]杨占林,彭绍忠,姜虹,等.FF-46加氢裂化预处理催化剂的开发与应用[J].石油炼制与化工,2012,43(1):11-15.

[10]孙晓艳,樊宏飞.FC-50中油型加氢裂化催化剂的研制[J].炼油技术与工程,2012,42(11):55-57.

[11]王庆波,张毓莹,胡志海.煤柴油加氢裂化装置掺炼重凝析油工艺研究[J].石油炼制与化工,2010,41(12):1-5.