直推式自卸车液压缸最优安装位置确定

2014-12-10周福庚

周福庚

ZHOU Fu-geng

安徽江淮汽车股份有限公司 安徽合肥 230601

1 前言

目前自卸车举升机构多为液压油缸直推式结构,其主要采用一个或两个多节液压缸,布置在货箱前部或中部直接推动货箱实现倾翻。这种型式具有结构简单、成本低、便于安装维修等特点。

直推式液压缸的安装型式一般分为中铰式及端铰式两种,如图1所示。中铰式液压缸多用于轻型或中型自卸车,布置在货箱中部,为多节单作用的液压缸,其优点是占车架上部的空间小;端铰式液压缸一般用于重型自卸车,布置在货箱前部,通常称之为前顶式,其特点是产生的推力矩大。

为了保证自卸车在举升货物时,其液压系统在额定的工作压力下,能产生最大的推力矩,液压缸的安装位置十分重要。本文以某中置液压缸直推式轻型自卸车为例,讨论自卸车倾缷机构中液压缸初始安装位置的确定。

2 中置液压缸直推式自卸车举升机构

某直推式轻型自卸车液压缸中置的举升机构简图如图2所示,主要有多节液压缸、液压缸上支承座、液压缸下支承座、货箱翻转轴、货箱翻转轴支架等件组成,其中液压缸为三节单作用缸。图中A点为液压缸下支承座回转中心,B点为液压缸上支承座回转中心,O点为货箱绕翻转轴回转中心,可以看出该机构是由三个回转副、三个圆柱副构成的一个平面六杆机构。由液压传动原理知,当液压油进入工作缸时,因首节缸的活塞直径最大,最先伸长,其次是第二节缸伸长,最后是第三节缸伸长,从而推动货箱翻转,实现货物举升。货箱的最大翻转角度只与液压缸的最大伸长量及安装位置等有直接的关系,故该机构结构简单,布置空间较小,比较适用于中、轻型自卸车。

3 液压缸安装位置的确定

3.1 液压缸的最大工作力臂原理及公式推导

自卸车在工作中,货箱在初始位置要实现倾翻,液压缸必须要克服货箱满载时的重力矩和货箱翻转时各运动副间的摩擦阻力矩等。因此,液压缸在初始位置时,额定的工作压力下,其工作力臂越大则产生的推力矩越大。那么在初始位置时液压缸怎样布置才具有最大的工作力臂呢?笔者在文献[6]中对液压缸安装位置的确定作了详细的证明。为了便于理解,本文再作简要的论述。

图2、3为直推式自卸车的三节液压缸举升系统简图,为了说明问题方面,在图2、3中将举升系统旋转至OA,处于水平位置。

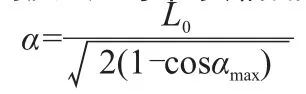

设液压缸初始安装角为α,液压缸初始状态时的工作力臂长为h,货箱翻转的最大角度为θ,取OA=a,OB=b,液压缸的初始安装长度AB=L0,液压缸伸长到最大长度时AB′=L1,根据提供的已知条件,求液压缸初始安装位置时的最大工作力臂hmax。

对上式求导得:

由上式知,函数 h为 单调增函数,即当a有最大值时, h也有最大值。

一般地:当0<(α-φο)<90°,(α-φο)为最大时, cos( α-φο)有最小值为2M。

即在如图3的直推式举升系统中,当a=b时,液压缸存在最大的初始安装角αmax。

即当OA=OB,即液压缸在初始位置时,最大工作力臂为:

根据上述推导,可以得出结论:对于直推式自卸车,以液压缸的初始安装长度为底边,货箱翻转轴为顶点,所组成等腰三角形的举升机构,在货箱初始状态时,液压缸具有最大的工作力臂。这称为力臂最大原理。由此可知,这并非通常所认为的液压缸安装中心线AB与OB连线垂直时,其工作力臂最大。通过推导的公式可知,只要确定液压缸初始安装长度、液压缸最大长度及货箱翻转的最大角度三个参数,就能找到直推式自卸车的液压缸最优安装位置,则其举升机构就可以确定下来,同时可以求出液压缸的最大工作力臂,且是唯一的。

3.2 直推式自卸车的举升机构液压缸安装位置确定

直推式自卸车举升机构设计时,为了使液压缸在初始位置时有最大推力矩,液压缸的上、下支承座位置的确定是关键。货箱翻转轴O点的位置主要根据总体布置和轴距等确定,液压缸的上支承座位置一般布置在货箱地板下面,并尽量靠近地板。液压缸最大工作长度在货箱与车架底盘空间允许的情况下尽可能长些,以保证液压缸的上支承座位置在货箱满载时质心位置的附近,参见图1。

在确定了液压缸初始安装长度L0,液压缸伸长到最大总长度L1,液压缸上支承座的高度位置,货箱翻转的最大角为θ后,根据前面推导的相关公式,就能够确定液压缸的上、下支承座A、B的安装位置。液压缸的上下支承座安装位置可以用两种方法求得,即坐标法和作图法。

3.2.1 坐标法

以货箱翻转轴O点为坐标原点,以通过O点的水平线为X轴,以与其垂直的直线为Y轴,建立如图4所示的直角坐标系。

假设液压缸的上支承座B点高度距X轴为H,由 (10)式可知

3.2.2 作图法

因此,在直推式自卸车的举升机构设计中,利用力臂最大原理及相关公式,可以很方便地将液压缸的初始安装位置确定下来,同时也确定了自卸车举升机构的尺寸。

3.3 液压缸所产生的推力

根据前面分析,当液压缸安装位置确定后,在初始状态时,要实现货箱正常倾翻,可求出液压缸需要产生的推力,不考虑货箱翻转轴及液压缸上下支座等摩擦阻力,根据图2及公式(11),则有:

液压缸产生的推力为:

4 实例分析

某轻型自卸车为中置直推式举升机构,使用三节单作用液压缸,参见图2。其轴距为2900 mm,货箱翻转轴O点距后轮中心线为675 mm,距车架上平面80 mm,满载时质心距后轮中心线为518 mm,货箱的最大翻转角50°,满载时货箱与货物的总质量G=5500 kg。

选择的三节液压缸其第一节液压缸缸径为150 mm,每节液压缸工作行程为300 mm。液压缸的初始安装长度L0=280 mm ,伸长到最大位置时的总长度L1=1100 mm 。

根据图4,取货箱翻转轴O点为坐标原点,建立如图6所示的直角坐标系。只要求出液压缸的上、下支承座A、B的坐标位置,就能确定液压缸的最大工作力臂及所产生的推力矩。由于货箱底部空间结构的关系,B点距车架上平面高为260 mm,则H=180 mm。

根据(6)、(7)、(8)三式得:

由(10)式得:

2018年9月26日晚,“绝色敦煌之夜”在敦煌大剧院惊艳亮相,楚艳用自己的手艺,将敦煌壁画中所展现的服饰,原原本本复原出来,让无数人重新领略到了五千年的华服之美。

则

可见,液压缸的上支承座B点坐标位置为(1068.3,180)。

则液压缸的下支承座A坐标为(1078.8,-99.8)。

至此,理论上确定了该直推式轻型自卸车中置液压缸的安装位置。

根据前面的公式(11),则液压缸在初始工作状态时其最大工作力臂为:

在自卸车举升的初始阶段,由于各铰支点静摩擦力较大,为避免液压系统在起始举升时冲击力过大。依据文献[1],要求第一节油缸伸出时,其产生的举升力矩与重力矩之比的系数取3~4。

如果不考虑各运动副的摩擦阻力,则在初始位置时液压缸所产生的推力为:

下面求液压缸在额定的工作压力下,所能产生的推力,取液压系统的效率η0=0.85,液压系统的额定工作压力p=16 MPa,举升

机构的系统效率为η1=0.85,液压缸的首节缸径为150 mm。

则第一节油缸伸出时其产生的举升力矩与重力矩之比为:

可见按力臂最大原理及公式求得的系数n满足文献[1]的要求。

在原先的直推式自卸车举升机构设计中,液压缸的下支承座A点坐标确定为(1045,-70.5);液压缸的上支承座B点坐标确定为(1170,180)。货箱翻转轴位置、液压缸工作行程、货箱的最大翻转角等均相同,则算出液压缸在初始位置时,其工作力臂h=935.2 mm,可求出n=2.9,不满足文献[1]的要求。

同样可以算出第二、三节油缸伸出时其产生的举升力矩与重力矩之比的系数。

5 结语

根据前面的论述和实例分析,对于直推式举升机构的自卸车,可总结为以下几个方面:

a. 直推式自卸车举升机构主要采用单作用、多节液压缸直接推动货箱实现其倾翻,这种形式结构简单、成本低、生产工艺简单、便于维修等特点。但由于多节液压缸,因每一节缸的缸径不同,当液压油以一定的油压从某一缸进入另一缸时,液压缸活塞的直径产生突变,则液压缸活塞伸长的速度、液压缸的摆动角速度、摆动角加速度将随之发生突变。同样,由于液压缸活塞伸长的速度发生突变,则货箱的倾翻运动角速度、角加速度也随之发生突变,这会导致货箱在被举升时发生抖动,液压系统的油压产生波动现象。货箱在回落时主要依靠货箱的自重回位,末节缸因缸径小则货箱回落快,但到初节缸时因缸径较大,货箱回落缓慢,整个回落过程中货箱有抖动现象。这是单作用多节液压缸直推式举升机构的主要缺点。

b. 本文推导出的液压缸最大工作力臂的原理及有关公式,是直推式自卸车液压缸布置的最优方案,因此不仅对直推式自卸车举升机构设计具有一定的指导意义,同样对类似于该机构如液压缸前置直顶式自卸车的举升机构的设计等也有一定的参考价值。

c. 本文举例为单缸,其缺点是举升过程中整个机构的横向稳定性差,可采用双举升液压缸,确保举升机构的稳定性,这样液压缸的缸径可选小一些。但在生产过程中要考虑到液压缸上支承座、下支承座的同轴度和双缸工作时的同步等问题。

d. 直接式举升机构各机构的受力分析比较简单,便于机构的强度设计。

本文虽以某轻型自卸车为例进行讨论,其直推式举升机构及液压系统等结构简单,因此具有广泛的适用性,同样适用于中型、重型等自卸车。

[1]蒋崇贤,何明辉.专用汽车设计[M].武汉:武汉工业大学出版社,1994.

[2]刘哲义,何明辉.专用汽车构造[M].武汉:武汉工业大学出版社,1994.

[3]尹雄武.轻型自卸车举升机构的优化设计.专用汽车[J],2003(5):18-19.

[4]向伯林.自卸车举升机构的优化设计.汽车技术[J],1992(5):4-11.

[5]王 雄,谢金元.自卸车倾卸机构设计的研究.汽车技术[J],1992(10):23-28.

[6]周福庚,徐金志.重型车驾驶室翻转液压缸最优安装位置研究.合肥工业大学学报[J],2013(1):29-33.