水性可剥离纸塑复膜胶的研制

2014-11-25薛超霞钟燕妮皮丕辉文秀芳蔡智奇徐守萍程江杨卓如

薛超霞,钟燕妮,皮丕辉*,文秀芳,蔡智奇,徐守萍,程江,杨卓如

(华南理工大学化学与化工学院,广东 广州 510640)

纸塑复膜胶是一种主要用于纸塑四周复合密封包装的胶粘剂,它可以保持包装产品的密封,而且在拆封使用产品时,可使塑料薄膜从纸张上轻易分离,同时能够保持纸张的完整。所以纸塑复膜胶不但要满足初粘性好、180°剥离强度高等性能,而且需要满足纸塑分离时薄膜粘结面不撕纸、纸张不会受到破坏,纸塑分离后粘结面光滑、不粘手的性能要求。纸塑复膜/可剥离胶既要求对非极性、低表面能的塑料薄膜表面具有好的粘接力,还要求对极性的纸张表面具有好的粘合力[1]。目前的纸塑复膜胶可分为溶剂型和乳液型2类。溶剂型复膜胶的成本高、毒性大、污染严重,但它具有干燥快的特点,目前使用仍较广[2]。乳液型复膜胶具有无毒、无污染、成本低、易涂布等特点,是目前大力开发的产品。

常见的乳液型纸塑复膜胶主要包括醋酸乙烯–乙烯(VAE)共聚乳液复膜胶、聚丙烯酸酯类乳液复膜胶(苯丙乳液、纯丙乳液、醋丙乳液等)及少量双组分聚氨酯类乳液复膜胶等[3-4]。在实际复膜应用中,无论是VAE型复膜胶还是丙烯酸类复膜胶,都存在一些不足,如初粘力低、起泡、脱层、热黏冷脆、盖粉能力差、透明性差、低温黏度大,影响了涂膜性能和粘接力等[2,5]。目前,有关聚氨酯类复膜胶的研究[6-8]主要以双组分聚氨酯为主。但双组分聚氨酯复膜胶在涂胶施工时需要把两组分混合在一起,且混合好的胶有一定施工时间限制,造成施工不便,甚至增加容器清洗困难[9]。

本文利用共混改性方法制备了一种单组分水性聚氨酯复膜胶,探讨了影响水性复膜胶使用性能的一些因素,制备出性能优异的水性纸塑复膜胶。

1 实验

1.1 实验原料

聚氨酯乳液A(阴离子脂肪族聚氨酯分散体)、B(阴离子芳香族聚氨酯分散体),进口;丙烯酸乳液,进口;蜡乳液,自制;萜烯树脂、天然乳胶、松香树脂乳液,均为工业品;偶联剂,中山华兹卜化学工业有限公司;消泡剂、增稠剂,深圳明佳科技有限公司;华邦纸,常州普印包装材料有限公司;BOPP 薄膜,温州市康发包装材料有限公司。

1.2 实验设备及仪器

单相串励电动机,上海微达工具有限公司;万能材料试验机,美国;涂–4 杯黏度计,广州德钛科技有限公司;电热恒温干燥箱,广州市星恒科学仪器有限公司;硅胶板,自制;封口机,天津安普行科技有限公司。

1.3 水性纸塑复膜胶的制备

1.3.1 水性纸塑复膜胶溶液的制备

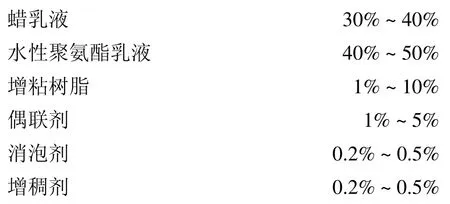

取定量的蜡乳液和水性聚氨酯乳液置于分散釜中混合,在高速搅拌(1 500~2 000 r/min)下加入定量的增粘树脂,分散10~30 min;中速搅拌(700~800 r/min)下加入定量的偶联剂,分散10~30 min;低速搅拌(100~200 r/min)下加入定量的消泡剂,分散10~30 min;最后加入定量的增稠剂,调节体系黏度至施工黏度后,得到乳白色的水性纸塑复膜可剥离胶产品。纸塑复膜可剥离胶的基础配方如下(以质量分数表示):

1.3.2 纸塑复膜胶的制备

将定量的纸塑复膜胶涂覆在施工用的华邦纸上,在一定的压力(150~200 kg/cm2)下,以一定速度(15 m/s)用硅胶板在纸张上将胶样均匀涂膜,上胶量大约干胶1~2 mg/m2,室温或40~50°C 干燥1~2 min,涂膜干燥后用封口机在80~150°C 将纸张与塑料薄膜压合在一起1~2 s,待压合处冷却至室温后即得纸塑复膜产品。

1.4 性能测试

用精密pH 试纸测定纸塑复膜液的pH,黏度按GB/T 2794–1995《胶粘剂粘度的测定》标准测试,固含量按GB/T 2793–1995《胶粘剂不挥发物含量的测定》标准测定,初粘性按GB/T 4852–1984《压敏胶粘带初粘性测试方法(斜面滚球法)》标准测定,180°剥离强度按GB/T 2792–1998《压敏胶粘带180°剥离强度试验方法》测试。热烘干稳定性测试:于60°C 下24 h 观测胶层的变化情况。抗湿热性能测试:于110°C 水蒸气环境10 min,观察剥离强度的变化情况。纸张的破损比率为纸塑分离时破损面积占总面积的比值。

2 结果与讨论

2.1 纸塑复膜胶连接料的选择

制备纸塑复膜胶的连接料,首先要具有一定的可剥离性。连接料与基材剥离强度适中,既可以保证与基材有一定的粘接力,又可以在拆封使用产品时将塑料薄膜从纸张上轻易分离。连接料的内聚力要足够大,当纸塑分离时胶膜可以完全转移到塑料薄膜上。连接料还需要一定的柔韧性,在纸塑分离时粘结面不撕纸,使纸张保持完整。

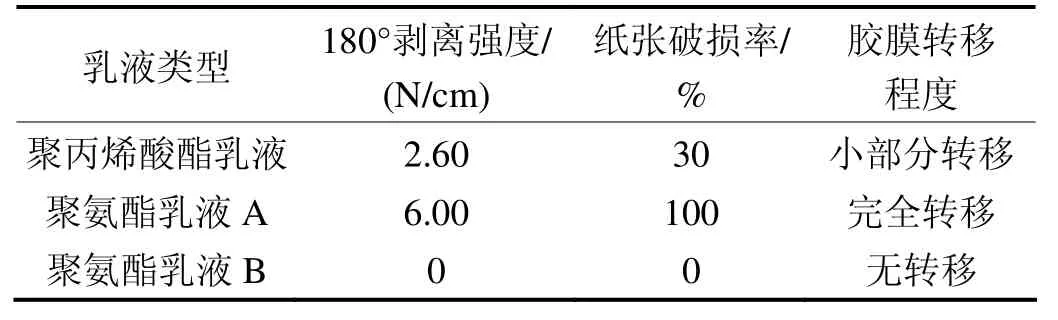

选择市售的丙烯酸乳液、聚氨酯乳液为连接料,按照相同的配方制成胶黏剂,在华邦纸上涂膜,单位面积上胶量一致,室温自然干燥。涂膜干燥后用封口机于120°C 将BOPP 膜和华邦纸压合在一起,待压合处冷却至室温后,即得纸塑复膜胶产品。测试不同胶膜的180°剥离强度和纸张破损率,结果如表1 所示。

表1 乳液种类对胶膜性能的影响Table 1 Effect of type of emulsion on properties of the film

根据可剥离纸塑复膜胶的应用要求,适宜的180°剥离强度是4.0~5.0 N/cm,此时,胶膜能够完全从纸张转移到塑料薄膜上。对比3种乳液的测试结果,聚丙烯酸酯乳液和聚氨酯乳液B 的180°剥离强度低,胶膜的可转移性差,故不适宜作为纸塑复膜可剥离胶的连接料。另外,芳香族聚氨酯乳液B 的涂膜耐候性差,高温易黄变,不适宜用于浅色基材;而脂肪族聚氨酯乳液A 不含苯环结构,涂膜高温不会黄变且性能优异,而且其180°剥离强度大,胶膜可以完全转移,可满足其对纸张和塑料的粘结力要求,因此,聚氨酯乳液A可作为水性可剥离纸塑复膜胶的连接料。但是单独使用聚氨酯乳液A 虽然可以满足其对纸张和塑料的粘结力要求,但其可剥离性较差,不能保持纸张完整。而蜡乳液的极性较低,对PE、PP 及BOPP 膜等低极性薄膜有很强的亲和力。因此,可以选择蜡乳液与聚氨酯乳液A 复配,一方面降低聚氨酯乳液A 的极性,提高复合乳液在塑料薄膜上的粘结性能;另一方面,由于蜡层良好的防污、防水及抗回黏性等优点,在纸塑分离时,可提高分离膜层干性,使分离表面不粘手、不沾纸屑,可保存纸张的完整性。

2.2 蜡乳液的用量对纸塑复膜胶的影响

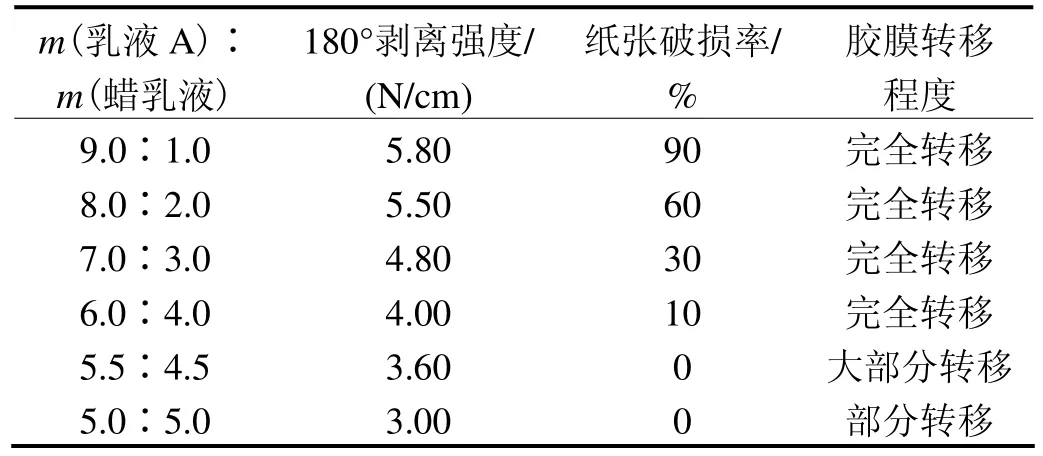

测试蜡乳液与聚氨酯乳液A 不同质量比的胶膜的180°剥离强度和纸张破损率,结果如表2 所示。

表2 聚氨酯乳液A和蜡乳液的质量比对胶膜性能的影响Table 2 Effect of mass ratio of polyurethane emulsion A to wax emulsion on properties of the film

从表2 可以看出,随着蜡乳液质量的增加,纸塑分离时纸张破损率逐渐减少,且纸塑复膜180°剥离强度也逐渐降低。当蜡乳液加入量接近一半时,胶膜不能完全转移到塑料薄膜上。当m(乳液A)∶m(蜡乳液)=(6.0~5.5)∶(4.0~4.5)时,纸塑复膜的180°剥离强度满足要求,纸张破损率低,胶膜转移性好。

2.3 增粘树脂乳液的种类与用量对纸塑复膜胶性能的影响

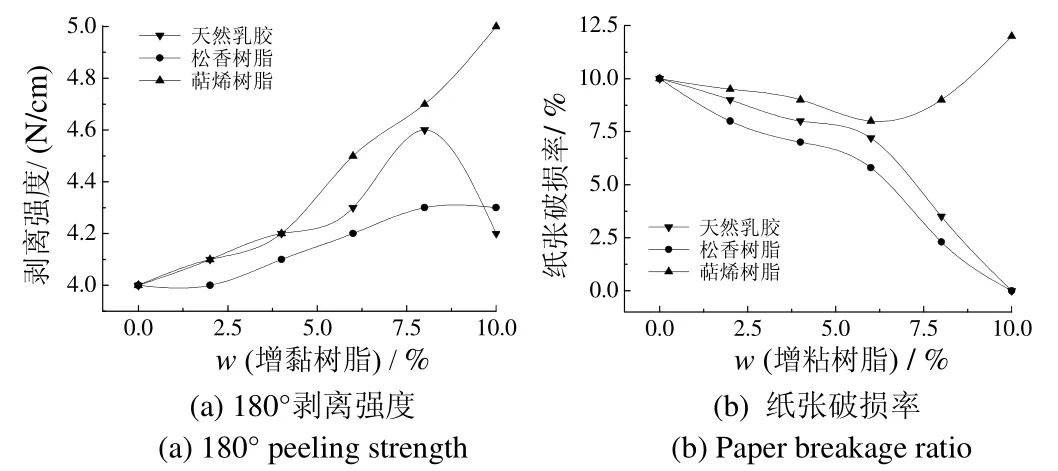

增粘树脂乳液有良好的聚合物相容性,粘着性好,有利于提高胶层间的粘合力和柔韧性。增粘树脂乳液与乳液A、蜡乳液复配,可形成交叉网状结构,增加体系内聚力,提高纸塑复合时的初粘力、持粘力和剥离强度,也可提高胶膜的柔韧度,在纸塑分离时使撕拉时的韧度更大,力度更均匀。因此,本文选用3种增粘树脂乳液──天然树脂、松香树脂和萜烯树脂,考察它们对纸塑复膜/可剥离胶性能的影响。结果见图1。

图1 增粘树脂的种类和用量对纸/塑复膜胶180°剥离强度以及纸张破损率的影响Figure 1 Effects of type and dosage of tackifying resin on 180° peeling strength and paper breakage ratio of the paper/plastic laminated adhesive film

由图1a 可知,随着增粘树脂用量的增加,含萜烯树脂的复膜胶的180°剥离强度逐渐增强,含天然乳胶和松香树脂的复膜胶的180°剥离强度则先上升再下降。增粘树脂的加入与蜡乳液、乳液A 可形成交叉网状结构,从而提高胶膜的内聚力和180°剥离强度。增粘树脂的加入还可以提高胶膜的柔韧性,在纸塑分离时保持纸张完整。由图1b 可知,随着增粘树脂用量的增加,含天然乳胶和松香树脂的复膜胶的纸张破损率逐渐降低,含萜烯树脂的复膜胶则先降低后升高。对比3种增粘树脂的应用效果,天然乳胶效果最好,松香树脂次之,萜烯树脂最差。萜烯树脂涂膜的附着力最好,但涂膜干后黏手,纸塑分离后粘结面易返黏;松香树脂的涂膜附着力较差,在纸塑分离时纸张破损率较低,但易出现光膜现象,胶膜不能转移;天然乳胶在用量为7.8%时,可达到最高的剥离强度,且纸塑分离时纸张破损率几乎为零,胶膜可完全转移到塑料薄膜上。

2.4 交联剂对纸塑复膜胶附着力的影响

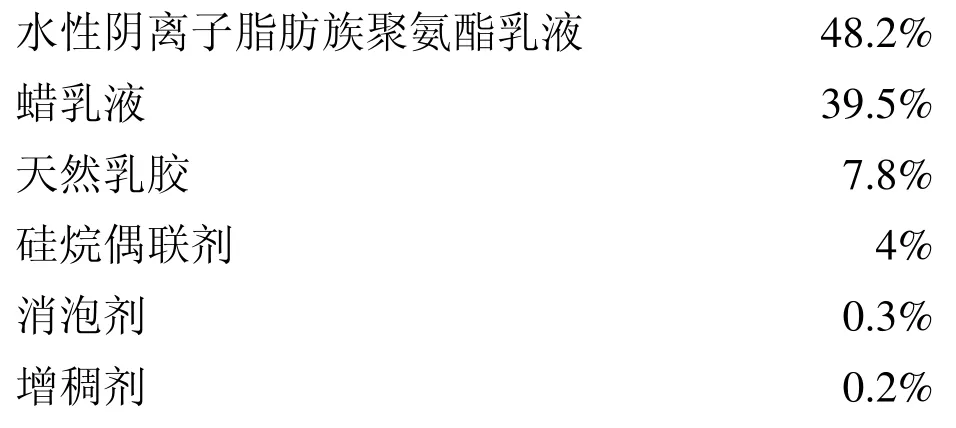

本实验中的交联剂选自硅烷偶联剂,其分子中同时具有能和无机材料及有机材料化学结合的反应性基团。利用偶联剂分子有机部分与塑料薄膜分子的相容性、偶联剂分子无机极性部分与纸张表面的相容性,可提高纸塑复膜的结合强度。硅烷偶联剂用量对复膜胶180°剥离强度的影响见图2。

图2 硅烷偶联剂的用量对复膜胶180°剥离强度的影响Figure 2 Effect of amount of silane coupling agent on 180°peeling strength of the film

由图2 可知,随着硅烷偶联剂用量的增加,复膜胶的180°剥离强度先增加,后达到一稳定值。这可能是由于偶联剂分子的有机部分与塑料薄膜亲和,而无机部分与纸张上的胶黏剂结合,在粘接界面形成较强的化学键,从而改善剥离强度。因此,硅烷偶联剂的最佳用量为4%,此时复膜胶的180°剥离强度为4.5 N/cm。

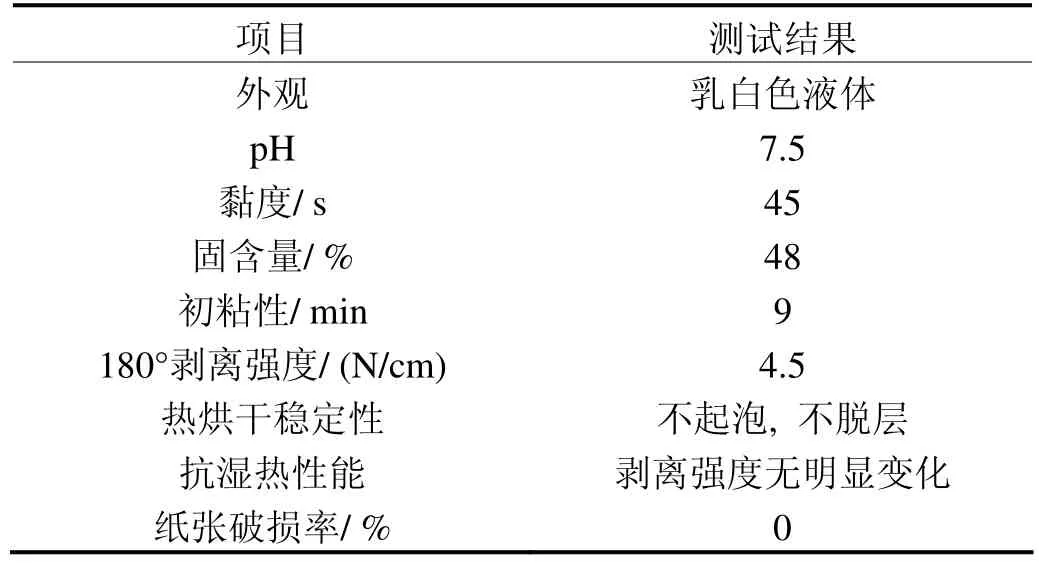

综上所述,该水性可剥离纸塑复膜胶的配方确定如下:

2.5 水性纸塑复膜胶性能测试结果

在上述较佳条件下制备的水性纸塑复膜胶性能测试结果见表3。

表3 所制备的水性纸塑复膜胶的性能测试结果Table 3 Performance test results of water-based strippable paper/plastic laminated adhesive

由表3 可以看出,上述配方制得的纸塑复膜胶应用于纸塑复合时,具有180°剥离强度适中,纸塑分离时粘结面不撕纸、不返黏,耐水性好等优点,完全满足现在纸塑包装的要求。

3 结论

以聚氨酯乳液为主要连接料,通过加入一定配比的蜡乳液、天然乳胶和硅烷偶联剂,制得了水性纸塑复膜胶。当水性阴离子脂肪族聚氨酯乳液为48.2%、蜡乳液39.5%、天然乳胶为7.8%、硅烷偶联剂为4%时,所制备的水性可剥离纸塑复膜胶具有初粘性好、180°剥离强度高、纸塑分离时薄膜粘结面不撕纸、纸张不会受到破坏、纸塑分离后粘结面光滑不粘手的特点,能够满足纸塑包装的要求。

[1]唐宏科,梁文庆,李惠.乳液型纸塑复合胶粘剂的研究进展[J].化学与粘合,2009,31 (4):37-39,60.

[2]陈元武.环保型乳液型纸塑复膜胶研制[J].中国胶粘剂,2006,15 (4):31-33.

[3]吴仁涛,张海霞.VAE 型水性纸塑复膜胶的应用研究[J].化学与黏合,2005,27 (2):81-84.

[4]吴文莉.纸塑复膜胶的研究进展[J].河南化工,2002 (9):4-5.

[5]胡滨,刘国军,刘素花,等.水性丙烯酸酯类纸塑复膜胶的研究进展[J].粘接,2012,33 (9):75-78.

[6]钟树良,蔡炳照.环保型水性聚氨酯复膜胶的开发及其在软包装中的应用[J].中国胶粘剂,2009,18 (5):39-42.

[7]陈涛.水性复合胶黏剂的应用[N].中国包装报,2010–07–26(007).

[8]张铭,肖婷.水性聚氨酯胶粘剂的研究进展[J].中国胶粘剂,2007,16 (8):52-55.

[9]盛茂桂,邓桂琴.新型聚氨酯树脂涂料生产技术与应用[M].广州:广东科技出版社,2001:12-14.