计算机模拟在水玻璃砂界面换热系数测量中的应用

2014-11-20周志杰王狂飞张锦志许广涛米国发

周志杰 ,王狂飞 ,张锦志 ,许广涛 ,米国发

(1.河南平原广电有限公司精密铸造中心,河南焦作 454000;2.河南理工大学材料学院,河南焦作 454000)

铸件充型和凝固过程的计算机模拟可以帮助工程技术人员在铸造工艺设计过程中对铸件可能出现的各种缺陷及其大小、部位和发生的时间给予有效的预测,从而优化铸造工艺设计[1-5]。在使用模拟软件进行铸造工艺模拟的前处理过程中,需要输入铸件材料、铸型材料的热物性参数。材料数据库的热物性参数的准确与否,特别是铸件/铸型界面换热系数,对模拟结果有一定影响。本文拟对ZG 25 Mn钢铸造过程中,铸件与砂型;铸件与芯砂之间的温度变化进行了测量,最后求得了相互之间的换热系数,并用V i e w Ca s t软件进行了铸造过程模拟。

1 试验方法

在溶液凝固过程中,合金液要与铸型、型芯等发生接触,由于互相的接触不是完全的,所以它们之间存在接触热阻或称界面热阻。随着凝固进行,由于金属的收缩和铸型的膨胀,相互的接触情况也不断地在变化,在一定的条件下,相互之间会形成一个间隙(也称气隙)。在凝固过程的数值模拟中引进界面换热系数hi,由下式计算传热量:

式中:q—通过铸件/铸型(型芯)界面处的热量;

hi—界面换热系数;

Tc—界面处铸件的温度;

Tm—界面处铸型的温度。

hi并不是物性值,而只是一个宏观的平均参数,其数据由实验测得。严格地说,它是随凝固时间而变化的,但是其值只是在浇注初期有较大幅度的变化,此后较为平稳。由式(1)我们只需要测得在凝固过程中铸件/铸型两侧的温度,并且已知通过界面的热量就能求得界面换热系数。但界面热量如何求得?由于热量是从铸件流向铸型的,因此,可求出铸件一侧热流即可。铸件表面热流可按下式计算:

在近表面处,近似认为∂T=ΔT,即铸件表面温度Tc与距铸件表面5 mm处温度之差;Δx=5 mm.

对于界面处铸件的温度,可以通过测试铸件表面之内部三点:铸件内部两点、界面处铸件一侧一点。此时,铸件传热可以近似看成一维热传导,其热传导方程为:

式中:T—热力学温度;

ρ—密度;

c—比热;

k—热传导系数;

G—单位体积单位时间内释放的热量;θ—特征系数,θ=0或θ=1.(1)对于铸型部分只考虑热传导,则θ值取0;(2)对于铸件部分考虑热传导、结晶潜热,则θ值取1.如果假设潜热释放与生成固相率成正比,则:

式中:L—合金的结晶潜热。

假设凝固潜热在液固相区内线性释放,则

式中:Ts——固相线温度;

TL——液相线温度。

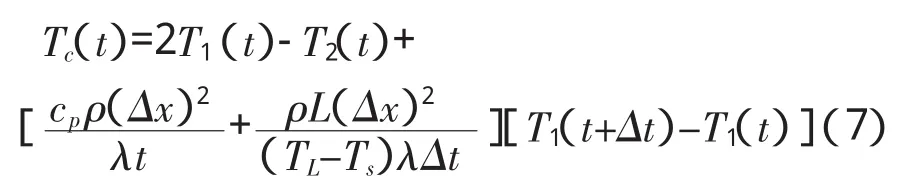

联立式(2)、式(3)、式(4),可得界面处铸件的温度近似差分方程。

如果界面处铸件表层未凝固:

如果发生固相转变:

将试验中测得的温度对应于式(6)和式(7)中各项,可以计算出铸件的表面温度,同样也可计算出界面处铸型的温度。

2 实测过程

在测量时采用两支热电偶为一组,其中一支测量铸件的温度变化,即热电偶与铸件(金属)接触,另外一支放置在铸型材料中,距离界面在2 mm~5 mm之内。在测量之前应首先创建铸件的三维造型,确定合适的测量点,记录环境温度,考虑现场实际情况所带来的误差。

考虑到环境因素对测温的影响,本试验进行三次测温,第一次测温的环境温度为20℃左右,第二次测温是对第一次测温的补充。第三次测温的环境温度在0℃左右,同时对两次测温结果进行比较。

本试验采用铂铑30-铂铑6(B型)热电偶,主要因为本热电偶使用于氧化性气氛中测温,其长期使用温度为1600℃,短期最高使用温度为1800℃.其特点是:稳定性好,测量温度高,参考端在0℃~50℃可以不用补偿导线。

求逆运算过程中每计算一个时间步长都要进行多次叠代,而且由于在现场测温时受多种因素的影响,测得的温度会有一定误差,因此,计算过程收敛速度很慢,甚至不收敛。因此,我们采用直接计算方法,然后将实测值与计算值比较,调整界面换热系数,直到实测值与计算值误差最小。

图2 为水玻璃砂与铸件的实测温度与计算温度曲线,计算时铸件与砂型的界面换热系数为800W/(m2·k).其他参数为,500℃以下导热系数采用33.43 W/(m·k),500℃以上导热系数采用45.43 W/(m·k);密度为:7861 kg/m3;比热为:

Cp=561.768+0.1837 T+4.687 E-5×T2.

图2 中的曲线1和2分别是铸件中实测温度与计算温度。在凝固的初期(200 s之前),计算至与测量值之间的温度差比较大,这主要是由于金属液在接触到热电偶的触点后立即凝固,而且热电偶需要一定的反应时间,因此测得的最高温度是1431℃,低于钢的固相线(1473℃),所以凝固初期实测值比计算值低。在随后的凝固过程中,实测值与计算值越来越接近。曲线3和曲线4分别是砂型中实测温度与计算温度曲线。两条曲线符合的比较好。

图3 为计算得到的铸件表面换热系数与铸型表面温度的关系曲线。该曲线是根据计算机逆运算,在模拟中设置一换热系数,模拟出某一测试点温度曲线逼近测试曲线,从而求出表面不同位置的换热系数。由图3可见,随着铸型表面温度的降低,换热系数逐渐增大,在1000℃左右,换热系数达到最大,其最大值约为840 W/(m2·k),当温度降低时,换热系数减小。将不同温度下的换热系数输入计算机模拟软件中换热系数设置中,进行计算机模拟,图4是应用View CAST铸造模拟软件计算的铸件的模拟结果与实际结果对比。图中的亮色区域表示缩孔、疏松产生的位置。可以看出,图4 a)的模拟结果与图4 b)预测的缩孔位置相同,这说明采用直接计算方法求得的物性参数能满足实际铸件生产过程的要求。

图2 界面处铸件和铸型实测温度与计算温度曲线比较

图3 换热系数与铸型表面的温度关系

3 结论

4 预测的缩孔模拟结果与实际结果

通过现场测温实验和逆运算,讨论了铸钢件凝固过程中界面换热系数与水玻璃砂铸型接触面的关系。利用测得的实验数据,在ViewCAST铸造模拟软件上对ZG25Mn钢铸造过程进行了模拟,结果表明,模拟结果与实验结果吻合较好,说明该测量方法能够满足指导实际生产的要求。

[1]陈立亮,刘瑞祥.低压铸造铝合金轮毂计算机三维凝固模拟的研究[J].计算机应用研究,1996,13(5):63-64.

[2]郭鹏,张兴国,郝海,等.AZ 31镁合金圆锭连铸过程温度场的数值模拟[J].中国有色金属学报,2006,16(9):1570-1575.

[3]于靖,许庆彦,柳百成.铸钢件熔模精密铸造凝固过程数值模拟[J].铸造,2006,55(5):473-376.

[4]巴发海,沈宁福.平面流铸快速凝固过程的数值模拟研究进展[J].材料科学与工程,2001,19(4):97-104.

[5]张丹,张卫红,朱继宏.一种求解水平连铸中瞬态界面换热系数的新方法[J].特种铸造及有色合金,2006,26(3):147-149.