GF连续通过式抛丸机堵件、卡件问题研究及改善

2014-11-20陈之伟荣玉良李景锋秦海波赵群宪路鹏程姜志伟

黄 桦,陈之伟,荣玉良,李景锋,秦海波,赵群宪,路鹏程,刘 彬,姜志伟

(上海通用东岳动力总成有限公司铸锻技术与质量部,山东烟台 264006)

我公司采用两箱湿砂型大批量铸造的方式生产曲轴、凸轮轴等汽车铸造零部件产品,后续清理工位采用GF连续通过式抛丸机将铸件表面黏附的砂子或铁锈清除干净,并在抛丸机前面工位设置分件机分离铸件和浇注系统。连续通过式抛丸机的优点是生产效率高,清理小型铸件表面干净彻底,缺点是由于其结构的原因,易造成堵件、卡件问题。

近两年,随着公司曲轴和凸轮轴等小件产品产量的激增,铸造车间设备老化磨损严重,连续式抛丸机卡件和堵件问题频繁发生,停机时间长达40 min~1 h不等,严重影响了生产效率,一旦发生卡件和堵件问题,人员需要进入抛丸机排查和清除存在安全隐患,问题亟待解决。

1 连续通过式抛丸机和曲轴凸轮轴分件机结构及原理图

图1 为我厂小件线的工艺流程简图[1]。

图1 小件造型线工艺流程简图

图2 是我公司小件清理主要设备和工具。

图2 小件清理线主要设备和工具

1.1 小件清理线GF连续通过式抛丸机结构及原理图

1.1.1 连续通过式的结构

采用GF公司型号为DT 14-650连续抛丸机将曲轴、凸轮轴铸件表面黏附的砂子或铁锈清除干净,其工作流程如图3所示:

图3 连续式抛丸机设备结构及工作流程简图

1.1.2 GF连续通过式抛丸机的工作流程及重要参数

铸件通过振动给料器进入抛丸室,抛丸室顶部有高速钢丸抛出,打到抛丸室内的铸件上,将其表面砂子打掉。同时,通过抛丸室的不断摆动带动铸件翻滚,使铸件各部位均能被钢丸抛干净。抛丸后的铸件通过振动卸料器离开抛丸机。

设备主要参数:

a)允许通过的铸件最大尺寸:长×宽×高:680 mm×500 mm×350 mm;b)允许通过的铸件最大重量:150 kg;c)抛头尺寸及数量:φ500 mm,6个;d)抛头速度:2600 r/min;

e)钢丸通过速度:2700 kg/min;

f)允许通过的铸件最高温度:150℃;

g)钢丸直径:φ1.4 mm;

h)抛丸能力:14 t/h.

1.2 小件清理线曲轴、凸轮轴分件机结构及工作原理

1.2.1 分件机结构

分件机用于将铸件的内浇道、出气端同铸件分离,并将长浇道分开,其结构如图4所示。

图4 小件清理线曲轴、凸轮轴分件机结构

1.2.2 设备工作流程和主要参数

将分件机的分离爪放进铸件与浇冒口之间,按住操纵器上的前进键,在液压缸的推动下,分离爪张开,将内浇道或出气端同铸件分离;分件完毕后按住操纵器上的后退键,分离爪闭合,完成一次循环。

设备主要参数:

液压缸压力:700 kg/cm2;输出:10.4 l/55 kg/cm2;1.9 l/700 kg/cm2.

分离爪产生的力:推力:350 kN;拉力:240 kN.

2 抛丸机堵件卡件原因分析

连续通过式抛丸机堵件卡件主要分为以下几种原因:

1)由于跑火和分型面结合不严等原因造成的细铁片及型板上设置的排气片进入铁水后形成细长铁片,卡在抛丸机鳞板孔洞内,造成曲轴、凸轮轴等铸件被插在孔洞内的排气片铁片卡住无法继续再前进堵在抛丸机内部形成堵件;排气片进铁水的原因分析见图5鱼骨图分析,图6为曲轴和凸轮轴型板上的排气片进入铁水卡在抛丸机鳞板孔内形成堵件;

2)抛丸机内鳞板上孔洞磨损变大,铸件上狭小的溢流冒口易堵塞在孔洞内(如图7所示);

3)浇注系统设计不合理,过长和过大容易堵塞在抛丸机内(如图8所示)。

3 抛丸机堵件卡件应对措施

3.1 排气片跑铁水改善

针对排气片跑铁水形成的堵件和卡件主要采用了三种措施进行改进。

3.1.1 型板上排气片结构改进

图9 ,图10为两侧的排气片及排气片在砂型上

图5 废型跑火和排气片跑铁水原因分析

图6 曲轴和凸轮轴型板上的排气片进入铁水卡在抛丸机鳞板孔内形成堵件

图7 抛丸机鳞板上的孔磨损后卡上了铸件的狭小部位形成卡件

图8 长而大的浇注系统在抛丸机内形成堵件

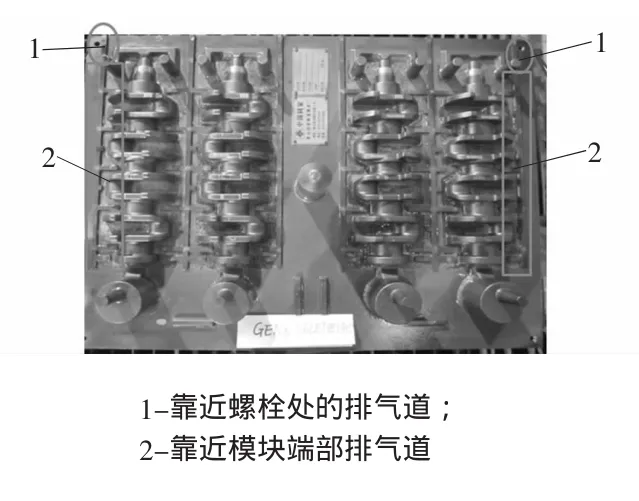

的情况,从图10可以看出一旦上下砂箱合模不严或者砂箱边缘砂型疏松,本来不该进入铁水只是用于排掉浇注后气体的排气片内进入了铁水,形成细长铁片进入抛丸机内形成堵件和卡件,图11,图12为排气片改进方法,如图11所示:排气片靠近铸件前端缩短1 mm~2 mm,端部形状修为半圆形,保持防压环和排气道间距离能够≥5 mm.两侧排气片修改方法如图12,靠近螺栓处的排气道从对齐溢流冒口处前端部位加工掉并用铆钉固定住;其余靠近模块处的排气道部分增加拔模斜度打磨成梯形(30°),靠近模块端部铆钉部分排气道长度去除,重新用铆钉固定。

图9 排气片在型板上的分布情况

图10 排气片造型后在砂型上的分布情况

3.1.2 型板上螺钉结构改进[2]

图11 排气片靠近铸件端部缩短1 mm~2 mm

图12 两侧排气片改进方法

把30 mm厚度的上下型板四个角的凸起螺栓更改为头部直径φ20 mm沉头螺钉,防止砂箱四个角因螺钉凸起造型时此处砂型疏松造成跑火加剧边缘排气片跑铁水的情况发生,见图13型板上螺钉结构的改进。

图13 型板上螺钉结构改进

3.1.3 型板托框上销套结构改进[3]

经过长期观察发现,在造型过程中型板托框和砂箱配合过程中圆销侧易下不到位形成垫箱。改进前型板托框上圆定位销导向长度为25 mm,圆定位销直径φ38 mm,如图4所示,销套容易下不到位形成垫箱,易造成跑火和排气片跑铁水。改进后缩短定位部分长度,延长导向长度至45 mm,圆定位销直径为φ38 mm,增加销套间的配合间隙,从而防止分型面跑火和排气片内走铁水。图15为更改后定位圆销结构和相关尺寸。

3.1.4 验证方法

通过起模和合箱检验发现:合箱严实,砂型完整,改进后砂箱边角无疏松,排气片跑铁水和砂箱跑火现象消除。我厂为大批量生产,因为改进排气结构可能引起曲轴批量气孔问题,为此,在改进前采用了MAGMA凝固模拟软件模拟了各型腔气压情况,分析此处改进后出现气孔缺陷的区域,见图16,通过凝固模拟发现1#和4#模腔型腔里的气体压力<130 kPa,型腔排气通畅,没有憋气,排气片即使不与大气贯通也不会形成气孔,排气片更改和取消不会造成气孔的风险。2#,3#模腔型腔里的气体压力>130 k Pa,排气片更改和取消可能有造成批量气孔的风险。

图14 更改前定位圆销结构和相关尺寸更改后定位圆销结构和相关尺寸

图15 型板托框上销套结构改进

3.2 抛丸机方面的改进

针对抛丸机内鳞板上孔磨损过大,造成曲轴、凸轮轴等铸件被插在孔洞内形成堵件的问题,通过减小鳞板孔洞大小、更换新的鳞板和相应易插入鳞板空洞内的铸件及浇注系统部位适度增加尺寸来进行了有效解决。

3.3 曲轴浇注系统分件结构改进

图16 MAGMA凝固模拟软件模拟型腔气压分布情况

如图17所示,改进前的横浇道为长平直结构,小件分件机分件困难,为避免其在抛丸机内形成堵件需要专门把长的浇注系统(见图1改进前浇注系统)从输送鳞板和抛丸机内勾选出来,抛丸后找外部厂家进行浇注系统破碎后才能放进熔化炉前料坑中形成回炉料,该过程需要消耗很大的成本。

通过计算浇注系统各截面积比率,把曲轴下模位置最长的横浇道进行了改进。改进点有3处见图17 b)图所示:①增加3个分件卡块方便分件机分离爪插入进行分件;②原来的浇道更改为堤坝式使横浇道在减少厚度的情况下截面积不改变;③堤坝最底部增设R3的断口(左右两侧各一个)形成断裂源使分件机分件时更容易,且不易形成分件时崩件。针对改进同样采用了MAGMA凝固模拟软件判断是否会引起气孔等缺陷出现[6],模拟结果显示改进后浇注系统的充型和凝固过程正常,无形成气孔和缩孔等缺陷的风险,通过实际生产后发现改进后浇注系统很容易被分件成功,铸件质量未受到影响,成功消除了由浇注系统造成的堵件问题,并且浇注系统可以成功被分件机分成几段(见图18所示),不再需要委外进行破碎,大大节省了费用。

图17 曲轴浇注系统分件结构改进

图18 改进后浇注系统易于被分开成小块,不易在抛丸机内形成堵件

4 结论

1)通过改进型板上排气片结构、螺钉连接结构,型板托框上销套结构来彻底消除排气片跑铁水形成的抛丸机堵件问题。

2)通过改进抛丸机内部鳞板结构和更换新的鳞板来解决GF连续式抛丸机的卡件问题。

3)通过改进曲轴铸件的浇注系统的分件结构来解决由浇注系统造成的堵件问题。

通过上述改进彻底消除了GF连续式抛丸机堵件卡件问题,达到了消除安全隐患,有效地降本增效的目的,并取得了良好的经济效益,

[1]黄桦,陈之伟.DISA水平分型造型线错箱垫箱问题研究和解决[J].铸造设备与工艺,2012(12):22-23.

[2]吴光峰.铸造工艺工装设计手册[M].北京:机械工业出版社,1989.

[3]姜峰,李方义,李剑峰,等.装载机销轴磨损历程分析及其改进[J].润滑与密封,2007(7):132-135.

[4]吴光峰.铸造工艺工装设计手册[M].北京:机械工业出版社,1989.

[5]王智平,杨磊,肖荣振,等.基于Magmasoft铸造过程的计算机辅助设计[J].新技术新工艺,2007(09):52-54.