浅谈承插式钢管排桩的设计与应用

2014-11-13陈德华厦门源昌城建集团有限公司福建厦门361004

■陈德华 ■厦门源昌城建集团有限公司,福建 厦门 361004

笔者结合某工程项目的不断探索和实践,在常规钢管排桩基础上,依据上述桥梁施工条件上,成功地改进并命名为承插式钢管排桩围堰体系,替代了钢套箱围堰施工方法。该体系在保障质量和安全的前提下,成功地克服了场地不足、工期紧张的困难,同时节约了成本。

1 适用条件

如上所述,承插式钢管排桩围堰体系有其自身应具有的施工条件,总结如下:

(1)桥梁承台位于常水位以下。

(2)桩基施工过程采用二次筑岛围堰,即先行施工半河道宽范围内的桥梁结构,而后施工另一半河道范围内的桥梁结构并恢复之前河道以保障通水,最后全部恢复河道。

(3)河床水文地质条件良好,河床较为平缓,嵌入端为非卵石层(卵石含量大于70%)即可。

2 工艺原理及流程

2.1 工艺原理

在满足上述施工条件下,依据工程的水文地质件,以挡土、防水为基本原则,在保障基坑开挖时的安全与稳定性前提下,经安全计算,选用三种不同直径和规格的钢管,其中两个小直径管钢应可以互相嵌套。再依据基坑大小和形状,采用合适厚度和长度的钢板在大直径钢管将两个小直径钢管(分别作为承管和插管)焊接在所选用的满足工况需要的表面合适位置上,形成了一个单元组件。将单元组件按事先测量的位置,将一组件的插管套入另一组件的承管,依次首尾连接便构成了承插式钢管排桩围堰主体。其中大直径钢管保证了堰体具有满足施工要求的足够的强度和刚度,小直径钢管和钢板组成的扣件保证了堰体具有足够的整体性和密封性,再加上必要的内支撑构件,组成了一个较为完美的泥水支挡结构体系。由于扣件之间的缝隙不大,因此施工过程中渗水量很小,甚至不渗水,从而为水中及地下构筑物施工创造必要的条件。

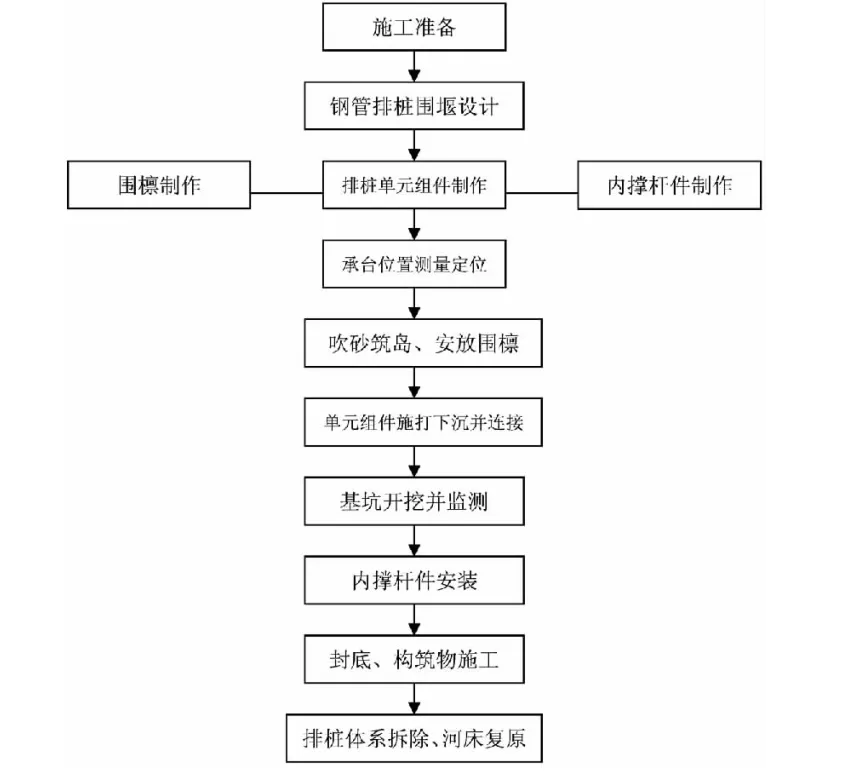

2.2 工艺流程

承插式钢管排桩围堰体系工艺流程具体如下图(图1)所示:

图1 承插式钢管排桩围堰体系施工流程图

3 设计及施工技术要点

3.1 围堰体系设计

3.1.1 设计原则

(1)在基坑开挖施工之前应充分考虑工程地质与水文地质条件、基础类型、基坑开挖深度、降排水条件、周边环境对基坑侧壁位移的要求、基坑周边荷载、施工季节、支护结构使用期限等因素,执行国家、地方和行业现行的有关标准、规范和规程的规定,结构设计以分项系数表示的极限状态设计表达式进行设计为原则,做到因地制宜,因时制宜,合理设计、精心施工、严格监控。

(2)根据承载能力极限状态和正常使用极限状态的设计要求,应按下列规定进行计算和验算:

①基坑支护结构均应进行承载能力极限状态的计算;

②对于安全等级为一级及对支护结构变形有限定的二级建筑基坑侧壁,尚应对基坑周边环境及支护结构变形进行验算;

③地下水控制计算和验算。

3.1.2 钢管排桩围堰结构设计

(1)确定围堰体系平面尺寸。根据构筑物实际尺寸拟定平面尺寸和形状,以构筑物设计尺寸为基础,四周预留符合要求的工作面及基坑排水空间再加上内支撑体系所占用的空间,以此作为围堰平面尺寸。

(2)确定围堰体系竖向尺寸。在熟悉图纸的基础上,依据结构物竖向标高及水文地质勘察资料及施工期间汛期情况,在确保大于汛期最高水位基础上,选择相应长度规格的钢管和加工长度。

3.1.3 计算机模拟设计

为提高设计精度和效率,同时为实施过程中提供必要的数据,采用PKPM和理正等结构设计软件,将不同材料、不同规格和不同方法等数据录入计算机,并不断优化,最终形成符合本工程所需的“额定自由度的单元组件”的管径、壁厚及内支撑位置和形式等内容。然后采用CAD软件,将本工程基坑尺寸和组件宽度录入CAD中,作现场模拟实施,并以平面和纵面相结合,将水文和地质资料等最终绘制成有指导性的现场施工图纸,与此同时,可最终确定所须单元组件和内支撑的数量,并可提前加工,不会造成材料和时间上的浪费。

3.2 围堰体系加工

为了便于阐述,本文以笔者所在项目为例,简要介绍钢管排桩、围檩和内支撑制作方法。该桥梁工程位于福建省南安市,该桥承台位于河道常水位之下,此部位河道宽度35.4m,中心水深约1m,流速0.3m/s,河床地质为砂卵石层,其中卵石含量20%,采用筑岛法施工。

3.2.1 确定钢管排桩直径和壁厚以及支撑的主要用材

经过上述设计方法步骤计算,在该项目中大钢管直径和壁厚采用D400×6mm的钢管螺旋加工而成,总长度6m,基坑开挖后上部悬出长度为3m,入土深度3m。在入土端依据地质情况(为砂卵石层),增焊一圈钢板,并将端头加工为可通水锥形,以确保顺利入土和入土端钢管不变形。插管采用D70×8mm无缝钢管,承管采用D90×8mm无缝钢管,插管的连扳和承管的加劲肋板采用10mm厚钢板,围檩用25a槽钢焊接,内撑杆件采用Ⅰ25A。

3.2.2 单元组件加工

依据基坑形式,该项目为矩形基坑,除四个转角的单元组件其承管和插管按90°布置外,其余分别对称布置在大直径钢管的两侧,轴线相互平行,两边满焊牢固。承管依据连接板厚度进行开口,后直接与大直径钢管焊接,并每50cm设置一道加劲肋板,插管采用10mm厚钢管(宽40mm)与主管连接,必要时在承插管的顶部和底部宜做适当处理,以便拼装时顺利就位,具体如图2所示。

图2 单元组件设计平面图

3.3 承插式钢管排桩围堰体系施工

3.3.1 垂直度和标高控制

承插管排桩下沉时采用两台经纬仪和一台水准仪同时进行沉桩监控。其中一台经纬仪安置在围堰的边轴线上,另一台安置在90°夹角方向上,同时用于监控管桩的垂直度和平面位置,水准仪用于桩顶标高控制。在垂直度偏差满足要求后,启动振动锤,缓慢沉桩。

3.3.2 施工顺序

沉桩应由河岸边往河道中顺(逆)时针方向进行,依据设计图纸中的编号依次沿围檩外缘,利用震动锤施打钢管排桩,打入深度按设计深度控制,局部异常部位,根据现场实际情况进行调整。排桩打入后应与围檩焊接牢固,形成整体。

3.3.3 调整纠偏

第一根桩下沉必须进行准确的位置和垂直度监控。为了不突破额定自由度的伸缩范围,定位偏差以不超过插管连板长度的一半,垂直度偏差以不超过桩长的0.15%。一般情况下,第一根桩准确就位后,在施打过程中亦可采用垂直度检测仪贴在钢管表面随时控制,如果发现垂直度偏差超过时,应立即停止下沉进行纠偏进行处理,在偏差在允许范围内时继续下沉。第二根及其以后的排管下沉时,只要将排管的承管(插管)对准套住(插入)第一根排管的插管(承管),慢慢下沉就位即可。

3.4 其他注意事项

3.4.1 基坑开挖

基坑开挖应严格遵循之前的施工方案,对于吹砂填筑而筑岛平台因上部含水量不大,可采用挖掘机挖除;中部土体含水量逐渐增大,可采用高压水枪配合泥浆泵外排;下部土体因含水量大,可采用空气吸泥机进行外排,同时注意向基坑内补水。

3.4.2 内支撑施工

随着基坑开挖深度的增加,堰体内外的压力差不断加大,因此在开挖深度达到设计标高后,应根据施工组织设计和设计图纸的要求在坑内相应的位置设置“并联工字钢水平支撑系统”,保证钢管排桩具有足够的强度和整体稳定性,以抵御外侧压力。并联工字钢水平支撑在设计图纸确定后即可加工,采用16#工字钢利用钢板焊接成“II”形式,安装顺序宜先焊接牛腿或支柱,然后安装围檩(圈梁),接着焊接支撑杆件。一般纵向采用整根撑杆,横向的撑杆、角撑和加劲撑采用短杆,各种构件连接处采用环焊牢固,竖向支撑采用牛腿或支柱和钢板与撑杆焊接。

4 方法特点

经改进后承插式钢管排桩围堰体系具有如下特点:

(1)经设计验算和工程实践,在内支撑体系的加强下,该钢管排桩围堰刚度较大,密封性好,渗水量小,结构简单,围堰内支撑较少。

(2)构件轻巧,易于制作与拼装,可根据需要增加或减少单元组件而形成不同尺寸的矩形基坑,可在不同桥梁下部基坑和不同项目中使用,极大提高了每个单元组的周转次数,节约了成本。

(3)施工便捷,构件制作、加工、运输、吊插、下沉等方便灵活。单体重量轻,无需大型施工设备,施工安全可靠效率高。

5 结语

本文重点介绍了承插式钢管围堰体系的设计和实施环节中须注意的问题,但是针对整个围堰体系的顺利实施,除了技术方面保障外,仍须采取多方面的保障措施,如(安全)技术交底、基坑安全监测、劳动力组织等多个方面,如此才能较好地保证施工质量和安全。

同时,该承插式围堰体系,经多个市政桥梁工程的实施工,证明其是一个综合性能较高的施工方法,不仅在工期和成本上得到较好的节约,也在质量和安全方面有较好的提高,尤其是在本文所提到的某些特定施工条件下,其优点可以较好地发挥出来,因此,笔者结合自身经验和理论,对该方法作一个总结,以飨读者。

[1]李安《路桥工程施工常用数据资料与计算速查手册》[M].出版地:北京,当代中国出版社,2012年7月.

[2]中华人民共和国交通部JTG_TF50-2011《公路桥涵施工技术规范》[S].出版地:北京,人民交通出版社,2011年6月.

[3]中华人民共和国住房和城乡建设部GB50017-2003《钢结构设计规范》[S].出版地:北京,中国计划出版社,2012年6月.

[4]黄国章《承插式钢管排桩在桥梁墩台围堰施工中的应用》[J].《中国市政工程》2011年第6期.