超高速撞击作用下C/SiC薄板抗冲击特性研究

2014-09-18寇剑锋汤忠斌

杨 扬,徐 绯,寇剑锋,汤忠斌

(1.西北工业大学 航空学院结构工程系,西安 710072;2.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

空天飞行器为航空、航天技术紧密结合的新型飞行器,主要以12~25倍音速的飞行速度在距地面20~100 km的亚轨道空间服役。NASA及美国空军已确定发展高超声速空天飞行器系统计划以维持美国在空天技术中的领先地位[1]。

热防护系统(Thermal Protection System,TPS)为发展高超声速飞行器关键技术之一。因飞行器须长时间高超声速在大气层中安全飞行,其热防护系统不仅具备良好的防-隔热性能,亦需能承受一定程度的基础变形及机械载荷作用,以保证飞行器主体结构服役期间不被损坏。C/SiC复合材料为典型的陶瓷基热防护材料,以低密度、高比强度及较传统C/C复合材料更优异的抗氧化等特性逐渐成为飞行器热防护结构的理想组成材料[2-4]。然而其在服役中飞行器热防护结构盖板会遭受高速雨点、冰雹、微流星体等物体撞击,因此开展C/SiC薄板抗冲击响应研究具有重要意义。

利用电炮、空气炮加载装置对C/SiC薄板的抗冲击性能进行实验研究[5]。基于已有力学性能实验结果推导材料参数,针对低速撞击物对机体损伤状况进行模拟、评估。然而空天飞机在轨过程中所受外来冲击相对速度一般均在超高速范围,因此需对C/SiC薄板在超高速冲击作用下抗冲击性能进行全面研究。

1 C/SiC碎片云结构特征

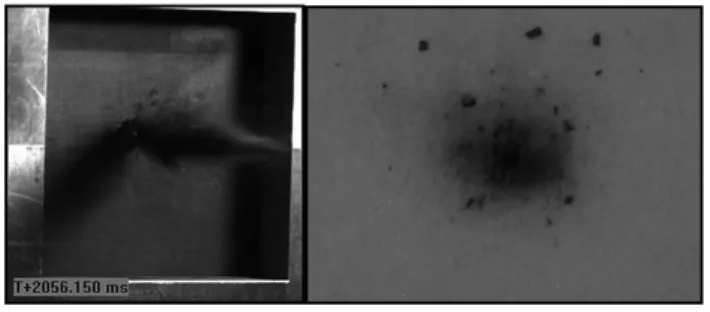

空天飞行器的热防护结构遭外来物体撞击时,撞击物及面板碎裂形成的大量固体颗粒大部分会以碎片云团形式在面板背面运动发展。基于空气炮及电炮加载装置,分别完成冲击速度73~219 m/s范围内6 mm球形钢弹丸与3 400~9 300 m/s速度范围内10 mm×0.1 mm的Mylar飞片对C/SiC薄板的冲击实验。靶板尺寸115 mm×115 mm×3 mm。实验中在试样自由面后70 mm处放置一块聚甲基丙烯酰亚胺PMI泡沫板,收集碎片云团中的固体颗粒;在试样斜后方设置高速摄影仪记录碎片云团发展过程。冲击速度211 m/s、0.5 ms时C/SiC薄板碎片云形貌截图及碎片采集板见图1。

图1 高速摄影截图与碎片云团收集板Fig.1 Thescreenshot of high-speed photography andthe collection plate of debris cloud

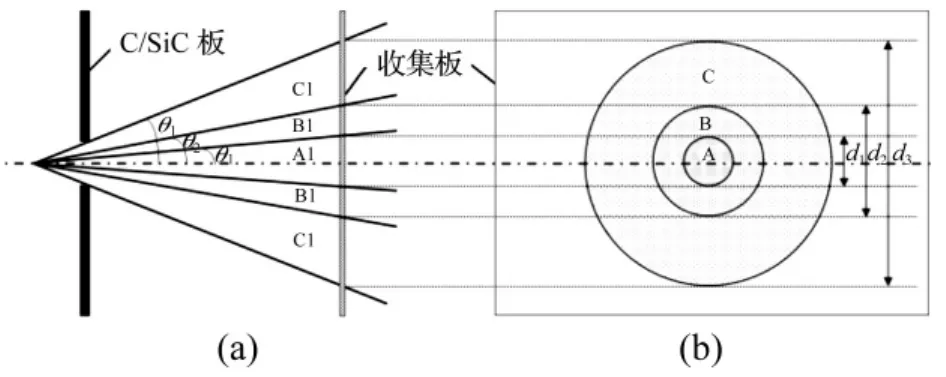

据图1特征假设C/SiC碎片云团外部轮廓呈圆锥状,定性对C/SiC碎片云团结构进行三区域模型假设,见图2。在碎片云颗粒收集板上(图2(b)),碎片、撞坑及穿孔分布具有一定规律性。A区为穿孔作用区,该区域以冲击轴线及接收板交点为圆心,d1为直径。域内呈灰黑色,密布着粉末化基体材料;存在大小不等的穿孔及撞坑,中心穿孔直径略小于靶板孔洞直径;B区为集中作用区,该环状域以冲击轴线及接收板交点为圆心,d2-d1为宽度。域内几乎无穿孔,撞坑分布较A区稀疏,靶板材料粉末化效应减小,碎片尺寸略变大,可见断裂的短小纤维;C区为整体作用区,为以冲击轴线与接收板交点为圆心、d3-d2为直径的环状域。域内无穿孔,撞坑较少,多见靶材碎片在收集板表面镶嵌,碎片尺寸较大。与颗粒分布相对应,可将碎片云团空间区域按能量大小划分,利用图2(a)区域划分定性描述。A1区为高能区,其范围为飞散角q1的圆锥域。域内颗粒粉末化严重,沿轴向方向运动,现明显柱状结构,颗粒密度较大,能量较高;B1、C1区为低能区,在此两区域内颗粒直径变大,沿一定飞散角辐射飞出,能量较A1区低。A1区能量特征及整体作用区域d3与碎片云团对机体的损伤程度密切相关,为本文研究重点。

图2 碎片云团结构模型Fig.2 The structure modelof debris clou d

2 计算模型合理性验证

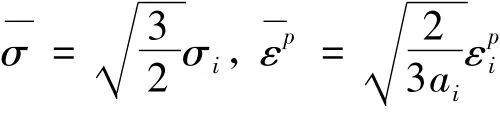

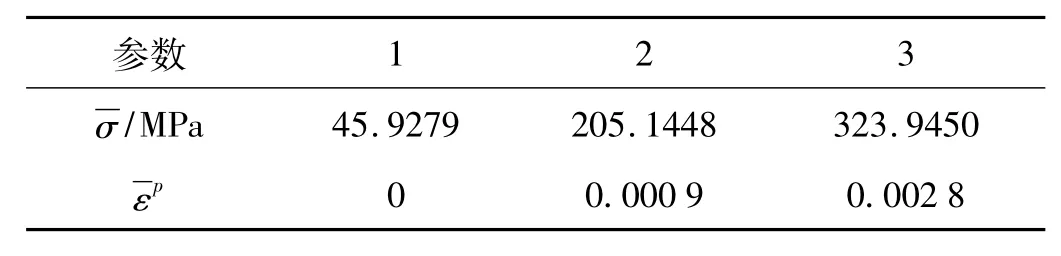

复合材料冲击响应数值模拟较复杂,通常为材料各向异性本构、状态方程等耦合。Anderson等[6]已理论解决各向异性复合材料冲击模拟中体积响应与本构关系的高度耦合问题。Clegg等[7-9]提出用于描述各向异性复合材料高速或超高速冲击响应的数值计算模型,并成功用于Nextel及Kevlar/Epoxy复合材料的超高速冲击数值模拟研究,并获得理想计算结果。本文基于此模型进行研究,材料参数见文献[10]。若直接利用该参数,计算结果与冲击实验结果存在较大误差。其原因为文献[10]中材料参数对C/SiC材料后屈服响应表征不充分,需对其补充修正。为此,参照所测应力应变曲线[11],C/SiC材料失效过程存在3阶段,即基体开裂损伤发生(σ1=37.5 MPa,ε1=0.000 478)、基体裂纹饱和(σ2=167.5 MPa,ε2=0.003 239)及材料最终失效(σ3=264.5 MPa,ε3=0.006 74)。据文献[7],材料后屈服响应可用若干组等效应力σ及等效塑性应变值表征,其求解式为

式中:=εi-σi/Ei为真实塑性应变。代入C/SiC材料失效过程3对应力应变数值,可计算出3组在模型中用于确定后屈服响应的等效应力及等效塑性应变参数,见表1。

表1 C/SiC材料后屈服状态参数Tab.1 Post-yielding parameters of C/SiC

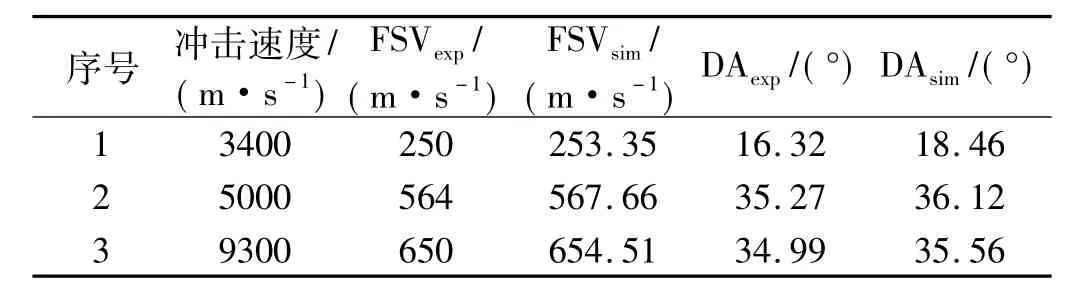

据实验工况在Autodyn软件中建立二维轴对称模型,飞片及靶板均用SPH求解器计算,粒子间距设为0.05 mm;靶板边缘建立2层FEM单元,单元尺寸0.05 mm×0.05 mm,在2层单元上施加无反射边界条件,并与靶板SPH粒子接触,接触间距为单元尺寸的1/10。模拟结果与实验结果比较见表2,其中FSV为实验中利用多普勒探针系统记录的C/SiC自由面速度(Free Surface Velocity,FSV),DA为碎片云团分散角(Distributed Angle,DA)。由表2看出,数值计算结果与实验结果吻合较好,表明所选计算模型及推导的材料参数能较好描述C/SiC材料的超高速冲击响应,由此模型的合理性得以验证。

表2 实验工况数值计算Tab.2 Numerical results on the impact experimental conditions

3 双层板结构对比分析

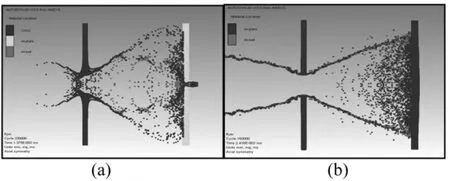

基于经典 Whipple双层防护结构[12-13]对 Al板及C/SiC板的抗冲击性能进行对比。选直径5 mm的球形Al弹丸进行冲击实验,冲击速度9 300 m/s;前板厚度3 mm,分别为Al及C/SiC材料,后板为厚度4 mm的Al板,两层板间距70 mm。数值模拟中弹丸与靶板均用SPH求解器计算,结果见图3。由图3看出,当前板为C/SiC薄板时后板中心被穿透,其它区域未见明显穿孔损伤,说明在C/SiC碎片云团中,中心部分能量最高,对后板破坏能力最强;当前板为Al板时后板仅发生整体微小塑性变形,未出现穿透损伤。因此,验证C/SiC薄板的抗冲击性能不及铝板。

图3 Al与C/SiC前板Whipple结构模拟结果Fig.3 Comparisons of Whipple structure between Al and C/SiC

4 C/SiC材料抗冲击性能分析

由第3节可知,C/SiC材料的整体抗冲击能力较有限,需对其全面分析。主要针对球形弹丸的薄板撞击模型,对碎片云团轴向能量及作用区域进行规律研究。

4.1 数值模拟特征点设置原则

碎片云团对后板的作用可利用弹丸及靶板颗粒对后板损伤程度分别讨论。碎片云团中弹丸颗粒对机体损伤程度可基于弹丸的剩余速度进行评估;而碎片云团中C/SiC颗粒对机体损伤程度可利用靶板颗粒轴向平均速度及分散角进行评估。由实验知,碎片云团中C/SiC颗粒仅为撞击点局部区域材料,因此可在撞击点范围内选特征点,其计算结果近似碎片云团中所有C/SiC颗粒的整体破坏能力。特征点具体位置应使其能表征C/SiC碎片云的主要特征,即由于C/SiC材料碎片云团具有典型的高能柱状区域,因此所选特征点应部分来自冲击轴线方向;靶板自由面点受撞击后会沿一定角度飞出,可用于表征碎片云的作用区域,可在靶板自由面一定范围(2倍弹丸直径)内均匀选取另部分特征点。将靶板上所用特征点的轴向速度平均值视为碎片云团的轴向平均速度;而将自由面上所有特征点的膨胀方向平均速度与冲击方向平均速度比值视为分散角。此特征颗粒的数值计算结果可在Autodyn中通过C/SiC薄板SPH粒子中设置Gauge点获取。

4.2 损伤程度评估参数变化规律

直径小于1 cm的空间碎片平均密度与Al较接近,故以Al球作为弹体对两类工况进行模拟计算,即固定弹丸直径5 mm,以不同速度(1,2,…,10 km/s)冲击不同厚度(1,2,…,6 mm)的C/SiC薄板;固定C/SiC薄板厚度3 mm,以不同直径(1,2,…,10 mm)不同速度(1,2,…,10 km/s)弹丸冲击C/SiC薄板。

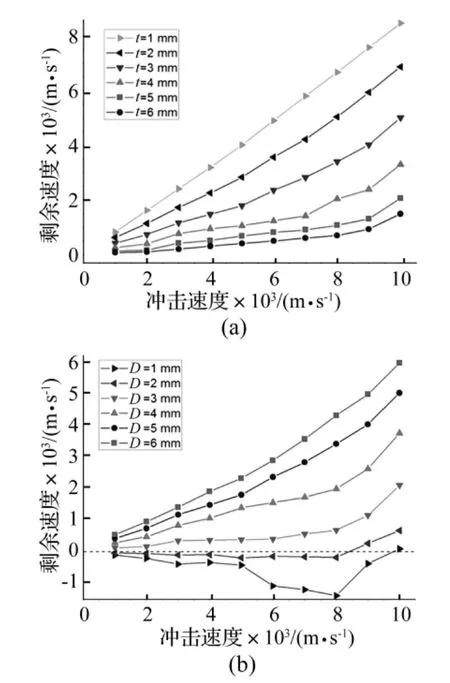

4.2.1 弹丸剩余速度变化规律

图4为弹丸剩余速度变化曲线。由图4看出,①弹丸剩余速度随冲击速度增高逐渐变大,随靶板厚度增加逐渐减小。厚度6 mm的C/SiC薄板可平均降低弹丸99.2%的初始动能;② 弹丸直径大于2 mm时可全部穿透靶板,剩余速度随冲击速度的增高逐渐变大。由图4(b)看出,对直径较小的1 mm、2 mm弹丸,3 mm厚的靶板可阻挡其穿透,此时弹丸在大部分冲击速度下出现回弹。说明C/SiC薄板可在一定程度上阻止小碎片侵彻,抗冲击能力与材料厚度有关。

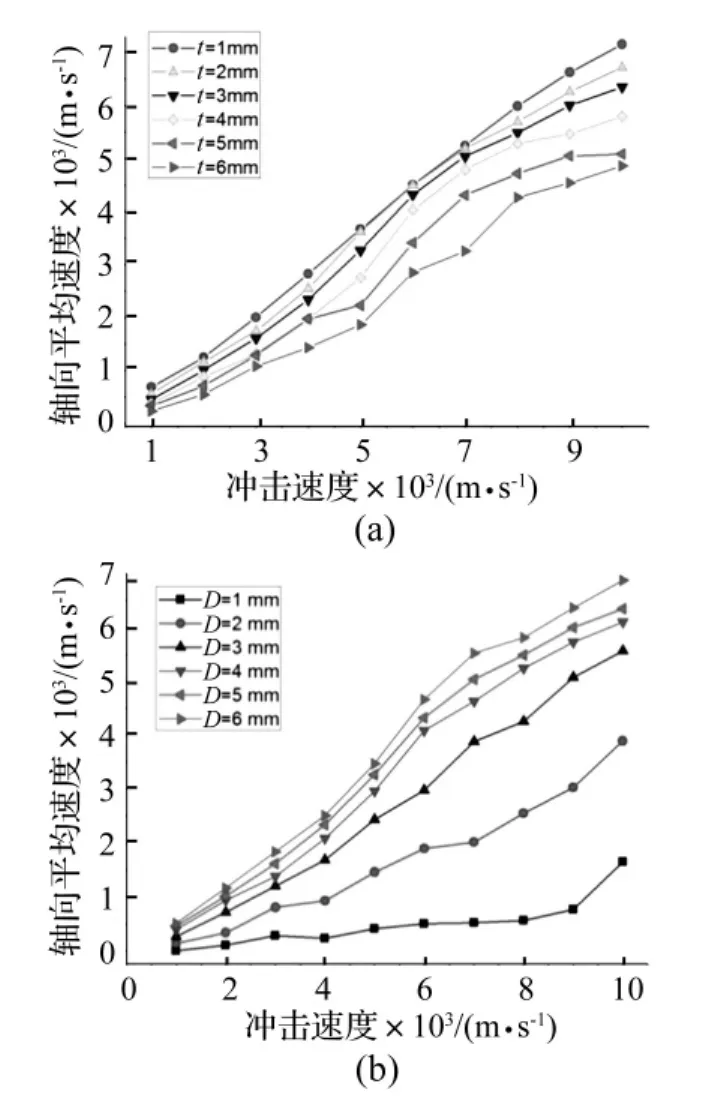

4.2.2 碎片云轴向平均速度变化规律

图5为碎片云轴向平均速度变化曲线。由图5看出,① 碎片云的轴向平均速度随冲击速度增高逐渐变大,随靶板厚度增加逐渐减小,说明防护盖板越厚轴向破坏程度越轻;轴向平均速度随弹丸直径增加逐渐变大,说明外来物冲击能量越高对机体损伤程度越严重。② 对未穿透C/SiC薄板直径较小弹丸,在薄板背面也会形成以C/SiC材料为主要成分的碎片云团,但因颗粒能量较小,对机体威胁不大。

4.2.3 碎片云分散角变化规律

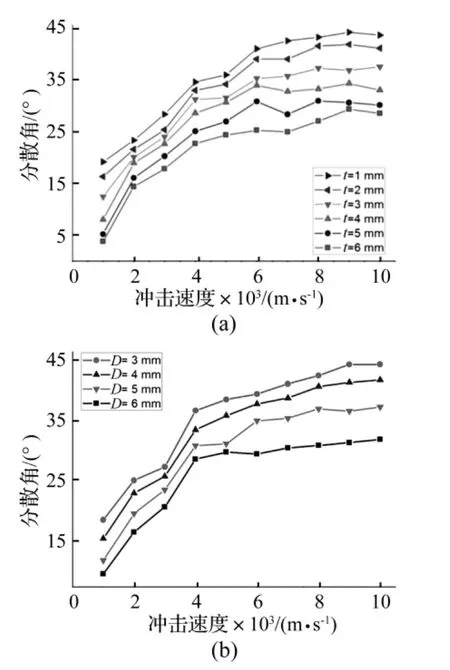

图6为碎片云分散角变化曲线。由图6看出,碎片云的分散角:①随冲击速度增高逐渐变大,冲击速度较低时分散角增大较显著;冲击速度高于6 000 m/s时分散角基本稳定于某固定角度。②随靶板厚度增加逐渐减小,说明防护盖板越厚碎片云对机体作用区域越小。③弹丸穿透靶板时(D>2 mm),随弹丸直径增加逐渐减小。

综上所述,① 随C/SiC板厚度逐渐增加弹丸初始动能损失逐渐增加,C/SiC颗粒轴向速度逐渐减小而作用区域逐渐集中,碎片云团对机体的主要威胁由最初弹丸颗粒逐渐变为C/SiC颗粒;② 随弹丸直径增加弹丸颗粒剩余速度及C/SiC颗粒速度逐渐增加,但碎片云团作用区域逐渐集中,说明因质量增加所致冲击动能的增大主要分配于碎片云颗粒的轴向速度,弹丸直径增大会使C/SiC碎片云团对机体破坏强度迅速增加。

图4 弹丸剩余速度变化曲线Fig.4 The residual velocity curves of projectiles

图5 碎片云轴向平均速度变化曲线Fig.5 The axial average velocity curves of debris cloud

图6 碎片云分散角变化曲线Fig.6 The distributed angle curves of debris cloud

5 结论

本文据实验结果对C/SiC复合材料在冲击载荷作用下的碎片云团结构进行定性分析,并基于Autodyn软件对材料参数的合理性进行验证。通过大量数值算例对C/SiC材料的抗冲击性能进行规律分析及评估,认为C/SiC薄板能在一定程度上阻止冲击对内部机体的损伤。

[1]Anderson J D.Introduction to flight[M].Boston:McGraw Hill,2005.

[2]邱惠中.美国空天飞机用先进材料最新进展[J].宇航材料工艺,1994(6):5-9.QIU Hui-zhong.Latest material developments for the american national aerospace plane[J].Aerospace Material&Technology,1994(6):5 -9.

[3]Pichon T,Soyris P,Foucault A,et al.C/SiC based rigid external thermal protection system for future reusable launch vehicles: generic shingle, pre-X/FLPP anticipated development test studies[C].Thermal Protection Systems and Hot Structures,2006:631 -639.

[4] Lamouroux F,Bertrand S,Pailer R,et al.Oxidationresistant carbon-fiber-reinforced ceramic-matrix composites[J].Composites Science and Technology,1999,59(7):1073-1085.

[5]杨扬,徐绯,张岳青,等.二维平纹编织C/SiC复合材料的超高速碰撞实验[J].爆炸与冲击,2013,33(2):156-162.YANG Yang, XU Fei, ZHANG Yue-qing, et al.Hypervelocity impact experiment study on 2D plain-woven C/SiC composites[J].Explosionand Shock Waves,2013,33(2):156-162.

[6]Anderson C E,Cox PA,Johnson G R,et al.A constitutive formulation for anisotropic materials suitable for wave propagation computer program-Ⅱ[J]. Computational Mechanics,1994,15:201 -223.

[7] Clegg R A,Hayhurst CJ,Leahy JG,et al.Application of a coupled anisotropic material model to high velocity impact of composite textile armour[C].18th International Symposium and Exhibition on Ballistics,USA:San Antonio,1999.

[8] Hiermaier S,Riedel W,Clegg R A,et al.Advanced material models for hypervelocity impact simulations[R].EMI-Report,No.E43/99,ESA CR(P)4305,1999.

[9] Hayhurst C J,Hiermaier SJ,Clegg R A,et al.Development of material models for nextel and kevlar-epoxy for high pressures and strain rates[J].International Journal of Impact Engineering,1999,23:365-376.

[10]史姣红.石英玻璃及C/SiC复合材料在超高速碰撞下的动态响应研究[D].西安:西北工业大学,2011.

[11]李刚.二维编织C/SiC复合材料力学性能的试验研究[D].西安:西北工业大学,2007.

[12]朱凼凼,孙英超,庞宝君,等.多孔脆性火山岩弹丸高速撞击航天器典型防护结构试验和仿真分析[J].振动与冲击,2010,29(7):213 -215.ZHU Dang-dang,SUN Ying-chao,PANG Bao-jun,et al.High-velocity impact test and simulation for brittle lava pills on aspacecraft typical shield[J].Journal of Vibration and Shock,2010,29(7):213-215.

[13]郑伟,庞宝君,李锋,等.填充空心球/铝基复合材料结构的超高速撞击损伤特性研究[J].振动与冲击,2013,32(18):141-145.ZHENG Wei,PANG Bao-jun, LI Feng,et al.Damage characteristics of a cenosphere/aluminum matrix composite stuffed shield under hypervelocity impact[J].Journal of Vibration and Shock,2013,32(18):141 -145.