S Zorb装置的生产优化

2014-09-16刘燕敦孙同根

刘燕敦,孙同根

(中国石化金陵分公司,南京 210033)

S Zorb装置的生产优化

刘燕敦,孙同根

(中国石化金陵分公司,南京 210033)

中国石化金陵分公司为保证S Zorb装置稳定运行,生产低硫含量汽油、降低汽油RON损失、提高液体收率及降低能耗,在装置生产运行管理过程中,对原料管理、反应系统、再生系统及稳定系统的关键参数进行优化调整,使装置在精制汽油脱硫率、RON损失及装置能耗、加工损失等各项经济技术指标方面有了大幅提升,精制汽油硫质量分数稳定在5 μg/g、RON损失为0.3~0.7个单位,装置能耗较设计值下降了33.44 MJ/t,精制汽油收率提高了0.23%。

汽油 吸附脱硫 硫含量 辛烷值

随着环保法规的日益严格,汽油质量升级速率全面加快。为满足江苏省高清洁汽油的需要,中国石化金陵分公司(简称金陵分公司)2012年8月投产1.5 Mt/a催化裂化汽油吸附脱硫装置(S Zorb)。脱硫率、RON损失、液体收率、能耗是反映S Zorb装置运行的关键指标。为改善上述各项指标,在装置开工与生产运行管理过程中,通过对反应机理仔细研究,突破一些设计理念,对装置的反应系统、再生系统、稳定系统进行相应的优化调整。

1 原料加工量和硫含量波动的影响及优化措施

为持续保证江苏地区高清洁国Ⅳ汽油(满足国Ⅳ排放标准要求的汽油)及苏Ⅴ汽油(满足苏Ⅴ排放标准要求的汽油)的供应,必须稳定生产出硫质量分数不大于30 μg/g及不大于5 μg/g精制汽油,在生产中尽量减少产品精制汽油RON的损失。

制约S Zorb装置稳定运行的首要因素是原料处理量和性质的稳定。正常运行时加工处理的原料为3.5 Mt/a催化裂化装置(Ⅲ催化裂化)的直供汽油,当其流量和硫含量波动时,调整操作参数所需时间较长(8 h以上),对精制汽油产品的硫含量及RON损失产生较大的影响。

1.1 原料加工量的影响

当各种操作参数稳定时,原料加工量的改变会引起反应空速的变化,导致产品硫含量的变化,引起产品RON损失的波动。如2013年4月11日受Ⅲ催化裂化提高加工量的影响,S Zorb装置处理量由155 t/h提高至185 t/h,精制汽油硫含量超标,质量分数达38.9 μg/g。

当装置原料量突然大幅降低时,因反应器内吸附剂活性是应对前期高加工量的,吸附剂活性较高;闭锁料斗运转时间会增加;反应器内线速度降低、空速降低,原料汽油在反应器内的停留时间延长,烯烃加氢反应增多,导致精制汽油产品的RON损失增加。

1.2 原料硫含量的影响

当各种操作参数稳定时,原料汽油中硫含量的突升会导致产品硫含量不合格,需尽量保证原料硫含量相对稳定[1]。当原料汽油中硫含量下降时,精制汽油的RON损失会增加。因原料中硫含量高时,吸附剂要保持较高活性,而在原料汽油硫含量突然下降时,反应器内的吸附剂在使精制汽油硫含量大幅下降的同时,增加了烯烃加氢反应[2]。

1.3 优化措施

当原料缓冲罐不能保证装置在最低加工负荷(120 t/h)时,从1.3 Mt/a催化裂化装置或汽油罐区补充原料,必要时进行装置内循环。当上游Ⅲ催化裂化突然提高加工量时,要缓慢提高S Zorb装置加工量,加工负荷的提高值控制在5 t/h以下。

为保证出厂的苏Ⅴ汽油硫质量分数不大于5 μg/g,控制原料硫质量分数不大于340 μg/g;当Ⅲ催化裂化汽油硫含量大幅波动时,及时告知S Zorb装置操作人员,进行果断、快速处理。

当原料硫含量大幅上升时,适当降低原料处理量或补充一定的新鲜吸附剂或加大尾气外排量或适当提高再生风量。从2013年5月开始,装置加工量稳定在180~195 t/h,精制汽油产品的硫质量分数稳定在5 μg/g 以下、RON损失稳定在0.3~0.7个单位。

2 反应系统的操作优化

2.1 氢油比的控制

由于S Zorb脱硫反应过程中需氢原子取代烃分子中的硫原子,氢油比较低时,随氢油比的增加,置换出的硫原子相应较多,脱硫率增加;当氢油体积比达到0.33时,已有足够的氢原子置换烃分子中的硫原子,氢气量的增加不再对脱硫率产生明显的作用,脱硫率趋于平缓[2]。

提高氢油比,汽油RON损失增加。氢气在满足吸附脱硫临氢环境的同时,也导致烯烃加氢副反应的发生,使RON损失增加,同时氢气耗量也相应地增加。因此,将氢油体积比从初始的0.29逐步调整至目前的0.18~0.20之间。

实际氢油体积比控制值H=0.18×0.90/P,式中H代表氢油体积比,P代表循环氢纯度,0.18与0.90为经验值。操作调整中发现循环氢纯度为90%、氢油体积比控制在0.18时,反应器脱硫效果及RON损失均较为理想。在循环氢纯度降低时,适当提高氢油比,可保证反应(脱硫反应、加氢反应及加氢异构化反应)所需要的氢气量。当氢气量太低时,反应器内烯烃异构化反应不足,精制汽油RON损失同样偏大。

降低氢油比,新氢耗量由4 660 m3/h(标准状态,以下同)降至3 230 m3/h,吸附剂上碳质量分数由1.54%逐步上升至3.20%。随着新氢消耗量的减少,待生吸附剂碳含量上升,反应器内烯烃加氢反应减少,RON损失下降。

通过调节反应氢油比,可改变烯烃加氢反应的程度,反应器温升也随之变化。当反应器温升低于4 ℃时,表明反应器内氢气量不足;当反应器温升大于5 ℃时,表明反应器内氢气量富余。

2.2 吸附剂硫含量的控制

为保证精制汽油质量,必须在降低精制汽油硫含量以及降低RON损失二者之间取舍。

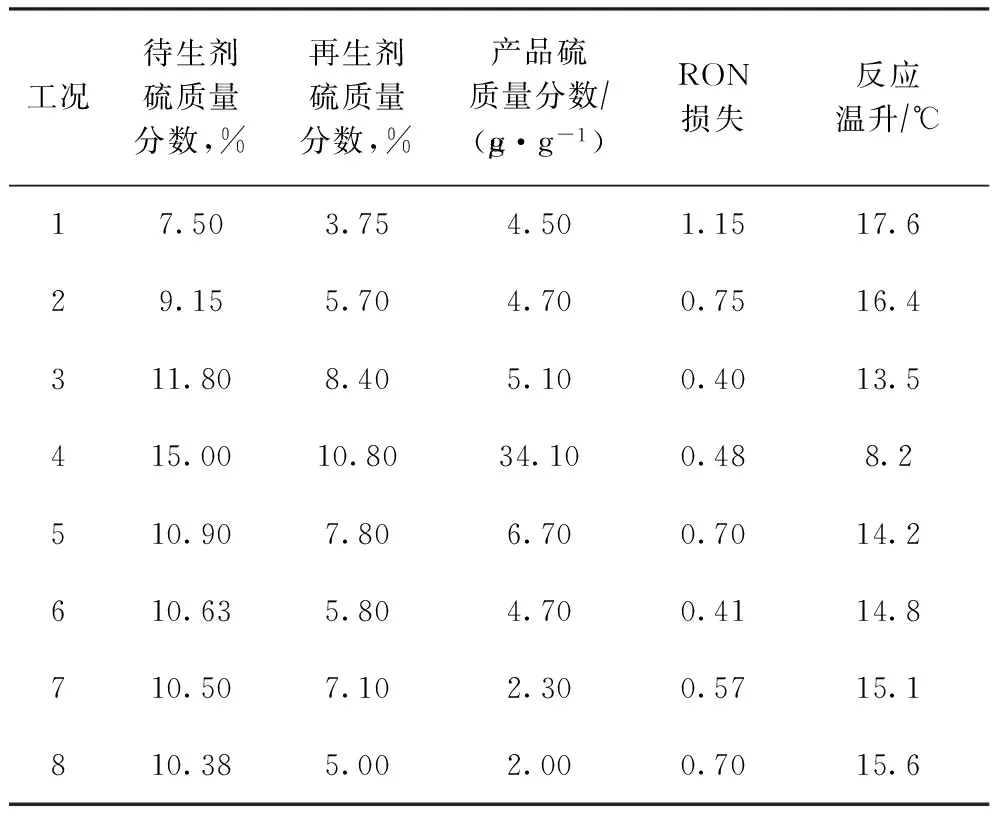

精制汽油产品的关键质量指标是硫含量,在保证精制汽油硫含量合格的前提下,应尽量减少RON的损失。为降低精制汽油RON损失,吸附剂的硫含量应控制在较高状态。当硫脱除量一定时,提高吸附剂的循环速率,采取大循环速率、控制待生剂与再生剂低“硫差”的操作方法,可达到提高吸附剂硫含量的目的。待生剂硫质量分数控制在9.0%~10.9%,再生剂硫质量分数控制在5.0%~7.8%。同时逐步增加吸附剂的置换量,提高吸附剂的活性,以保证产品硫含量合格。表1为吸附剂循环速率为1.5 t/h时,吸附剂硫含量变化对操作的影响。

表1 吸附剂硫含量变化对操作的影响

注:反应温升为反应器底部温度与加热炉出口温度的差值。

由表1可以看出,在控制吸附剂循环速率不变的情况下,提高待生吸附剂硫含量后RON损失降低,此时反应器温升一般在12~16 ℃。当反应器温升超过16 ℃时,表明反应器内烯烃反应加剧;当反应器温升低于12 ℃时,表明反应器内吸附剂脱硫能力变差,精制汽油硫含量超标。

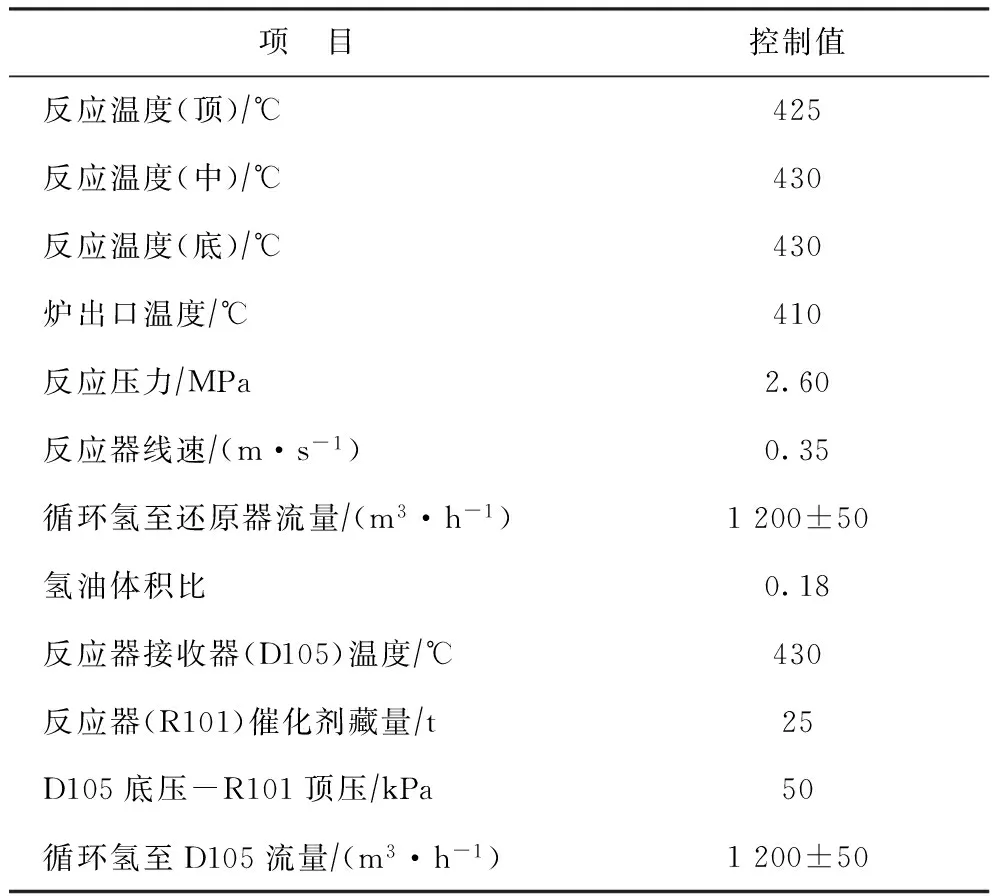

2.3 反应系统的关键参数控制值

反应系统的关键参数为反应器底部温度、反应床层温度、反应产物温度、反应器压力。根据以上优化结果,应控制反应器总温升不大于20 ℃。反应器的主要操作参数控制值见表2。

表2 反应系统的关键参数控制值

注:处理量为190 t/h。

2018年,《齐鲁周刊》用4期封面故事(重构乡村、小镇.COM、艺术复兴乡村、新乡贤),以及大量相关报道,将视线对准乡村。

3 再生系统的操作优化

再生系统操作的优化包括再生风量的控制及再生温度控制两方面,以控制装置硫平衡和吸附剂硫含量的稳定,确保精制汽油硫含量持续满足要求。

3.1 再生风量控制(系统硫平衡)

系统硫平衡的计算式为:原料量×原料硫含量-产品量×产品硫含量=再生烟气中的硫含量+系统内吸附剂上硫含量的变化量。在原料加工量、原料硫含量、产品量及产品硫含量一定时,只要控制好再生烟气中的硫含量,即可保证系统吸附剂硫含量的稳定。再生器内吸附剂的硫含量是通过调节再生风量来实现的。

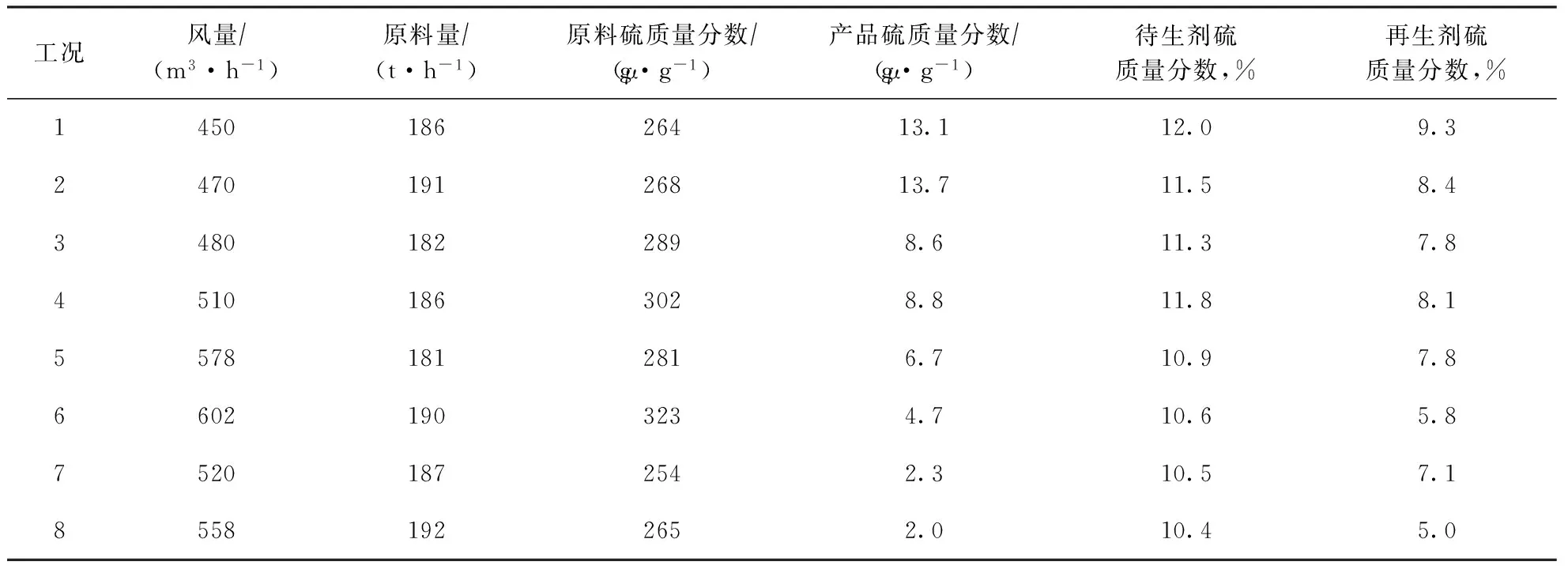

为提高吸附剂载硫能力,合理控制精制汽油RON损失,摸索再生风量的控制与吸附剂硫含量的变化关系,采用的控制再生风量方法为:原料量×原料硫含量-精制汽油流量×精制汽油硫含量=再生风量×系数。当再生器线速为0.3 m/s、再生器温度为520 ℃时,控制100 m3/h的再生风量可烧掉硫9~11 kg。根据原料硫含量来调整再生风量,保证装置硫平衡和吸附剂硫含量的稳定。表3为系统硫平衡控制值。

表3 系统硫平衡控制值

注:各工况均为月度平均值。

由表3可知,依上述公式控制好再生风量,改变吸附剂与待生剂间的硫差可以保证待生吸附剂硫含量平稳,吸附剂活性稳定,同时可保证再生器内氧含量稳定及控制烟气内氧体积分数在0.6%~1.0%之间。防止因再生器内氧过剩而生成过氧硫酸锌。

3.2 再生温度控制

由于通过调节再生器料位及再生风量(或者冷氮气量)对再生器内氧含量及吸附剂的再生效果影响较大,不利于再生器运行状态的稳定,因此再生器温度通过调节再生器取热水量来控制。

4 稳定系统的操作优化

4.1 稳定塔塔底温度及其回流温度的控制

优化稳定塔操作,降低稳定塔塔底及其整体温度,在减少稳定塔塔顶外排干气量的同时,降低稳定塔塔顶气中的C4、C5组分含量,使高RON组分置于稳定塔底部,减少RON的损失。为减少塔顶干气量,减少精制汽油中轻组分的损失,提高精制汽油收率,应尽可能地降低稳定塔回流温度。

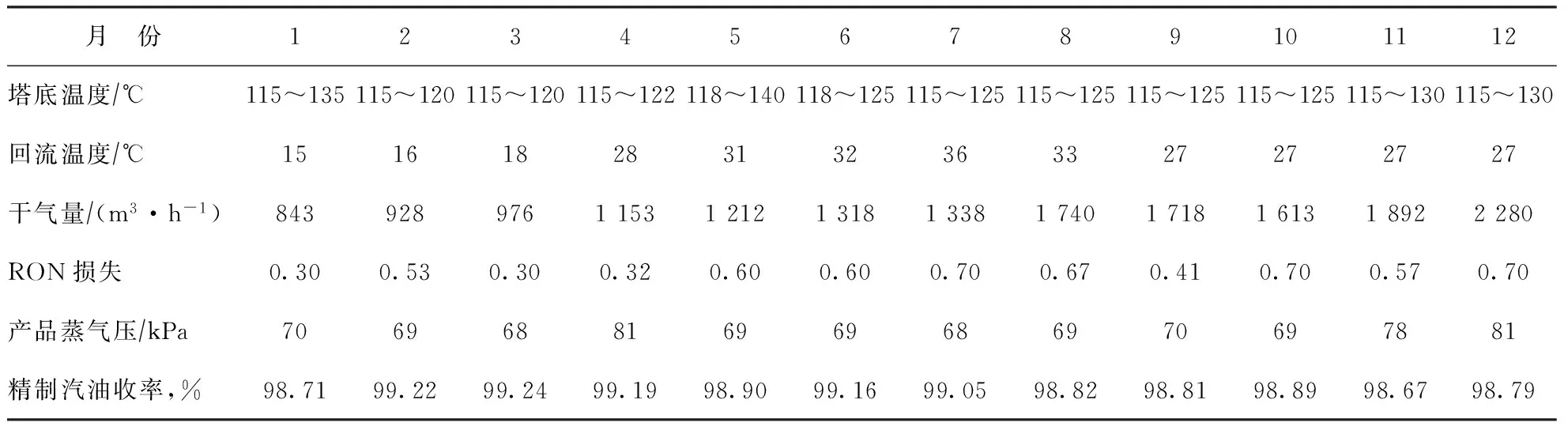

2013年4月精制汽油收率为99.19%,较3月的99.24%低0.05百分点,是由于随着气温的升高,空冷和水冷后无法控制稳定塔回流温度小于20 ℃,稳定塔塔顶气流量由976 m3/h增至1 153 m3/h,C5质量分数由0.1%升至0.5%;5月开始,苏Ⅴ精制汽油蒸气压执行夏季指标,为保证精制汽油蒸气压合格,稳定塔塔底温度由120 ℃升高至135 ℃,稳定塔塔顶气流量由1 000 m3/h增至1 212 m3/h,C5质量分数由0.5%升至3.5%,精制汽油收率为98.90%,较4月的99.19%低0.29百分点,部分精制汽油损失于稳定塔塔顶气中。表4为2013年各月稳定塔塔底温度、回流温度、塔顶外排干气量与汽油RON损失情况。

表4 2013年稳定塔塔底温度、回流温度、塔顶干气产量、汽油RON损失情况

4.2 稳定塔冷进料温度的控制

稳定塔冷进料主要为C4、C5等组分,降低稳定塔冷进料温度可以减少稳定塔塔顶气中C4、C5组分含量,使得C4、C5等组分置于稳定塔塔底,达到提高精制汽油收率的目的。因此将稳定塔冷进料初始温度由80~85 ℃降至60~65 ℃。

降低稳定塔冷进料温度后,稳定塔塔顶气中C5质量分数由9.2%降至0.6%,H2质量分数由31%提高至77%。而且,调整后稳定塔塔顶气中C5含量均较先前稳定。

优化操作后,稳定塔塔顶气量明显降低,平均为1 418 m3/h,C4、C5组分含量明显降低,主要成分为H2。

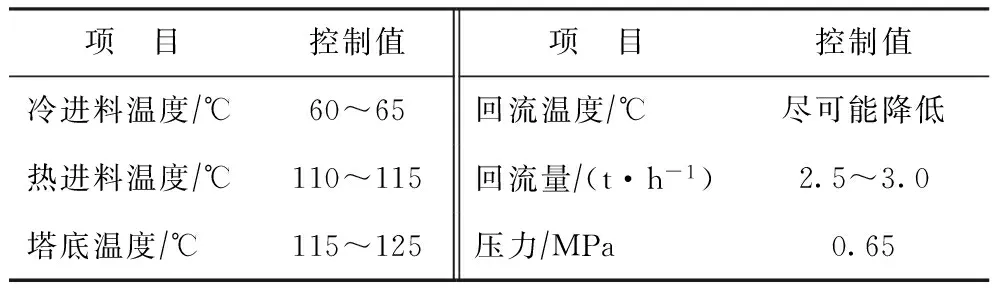

优化操作后,装置处理量为190 t/h时,稳定塔塔底精制汽油收率提高0.23%。优化后稳定塔的关键操作参数见表5。

表5 优化后稳定塔的关键操作参数

5 降低装置能耗

5.1 降低蒸汽用量

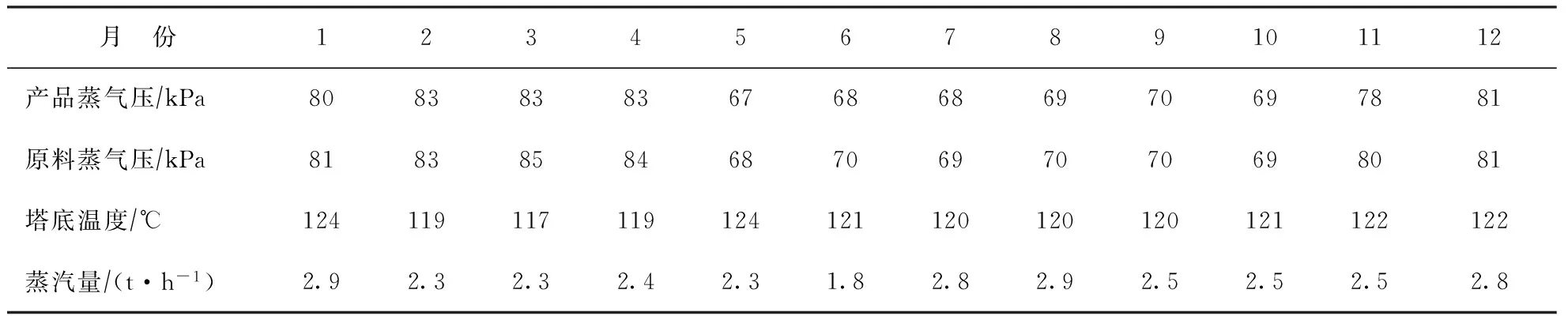

开工初期,稳定塔塔底温度控制在135~145 ℃之间(设计值143 ℃),需要消耗蒸汽5.0~6.0 t/h(设计值4.1 t/h),蒸汽单耗较高。调整后,在保证产品蒸汽压合格的前提下将稳定塔塔底温度控制在115~125 ℃,减少蒸汽用量,降低装置能耗。表6是2013年各月稳定塔塔底温度及蒸汽用量统计数据。

表6 稳定塔塔底温度及2013年各工况下蒸汽用量

优化后蒸汽平均用量为2.5 t/h,装置加工量按190 t/h计算,能耗较设计值降低26.75 MJ/t。

5.2 降低装置电耗

5.2.1 停用稳定塔塔底泵 稳定塔塔压控制在0.65 MPa,停稳定塔塔底泵,开泵出入口跨线,利用稳定塔压力将精制汽油自压至罐区,降低装置电耗。

稳定塔塔底泵功率为80 kW,满负荷运行状态下,装置能耗降低4.18 MJ/t。

5.2.2 优化氢气电加热器操作 还原器所用氢气走电加热器(EH101)跨线,EH101只用于加热反应器接收器与闭锁料斗用氢。还原器氢气量为1 200 m3/h,占还原氢总量的50%左右。EH101功率为95 kW,还原器氢气走EH101跨线后装置能耗降低2.51 MJ/t。

综上所述,装置能耗较设计值下降33.44 MJ/t。

6 结 论

金陵分公司在S Zorb装置生产运行管理过程中,通过对原料管理、反应系统、再生系统及稳定系统不断优化调整,使装置在精制汽油脱硫率、RON损失率及装置能耗、加工损失等各项经济技术指标方面有了大幅提升。精制汽油硫质量分数稳定在5 μg/g、RON损失在0.3~0.7个单位,装置能耗较设计值下降33.44 MJ/t,精制汽油收率提高了0.23%。

[1] 曹文磊.S Zorb装置长周期生产低硫含量汽油的影响因素及对策[J].石油炼制与化工 2014,45(2):74-78

[2] 王明哲,阮宇军.催化裂化汽油吸附脱硫反应工艺条件的探讨[J].炼油技术与工程,2010,40(9):5-10

OPTIMIZATION OF S ZORB ONIT OPERATION

Liu Yandun, Sun Tonggen

(JinlingPetrochemicalCompany,SINOPEC,Nanjing210033)

The characteristics of S Zorb unit, in SINOPEC Jinling Petrochemical Company, are described. This article analyzed the factors influencing the production of low sulfur gasoline, loss extent of octane number as well as increase of liquid yield and reduction of energy consumption and suggested measures for optimization of operation parameters of feed quality controlling and reactor, regeneration and stabilization systems. By measures suggested, compared with base case, the gasoline quality is raised with sulfur less than 5 μg/g, the energy consumption is less than 33.44 MJ/t, and the octane number loss of clean gasoline is only 0.3—0.7 units. The gasoline yield increases 0.23%.

gasoline; absorptive desulfurization; sulfur content; octane number

:2014-03-03; 修改稿收到日期: 2014-06-18。

刘燕敦,工程师,从事生产管理工作。

刘燕敦,E-mail:lyd.jlsh@sinopec.com。