ZF6200-16/32型大倾角低位放顶煤液压支架应用与改进分析

2014-09-14孙建立

孙建立

(开滦集团设备管理中心,河北 唐山 063000)

1 概述

随着唐山矿的煤层赋存条件变化,煤层倾角变大,大倾角低位放顶煤技术的推广、使用,拓宽了综合机械化开采厚煤层的适用范围。当然大倾角低位放顶煤支架在井下工作面生产工作过程中,也显露出许多不足之处,现在加以改进是保障其正常运行和安全性要求的重要措施。

2 山矿T2292工作面ZF6200-16/32大倾角低位放顶煤液压支架故障分析

2.1 使用过程中常见的液压系统故障分析

现在在井下使用过程中经常容易出现操纵阀高压串液,立柱降柱慢、或不能降柱,推溜移架困难,放煤动作不灵活等现象发生,之所以出现此类故障,是与系统供液流量不足,由此引发压力下降,回液背压高等关系较大。

2.1.1 造成操纵阀串液和部件动作不灵活的原因

唐山矿在使用ZF6200-16/32型支架过程中,操纵阀高压串液数量较多,这与操作阀的连接方式和每组操纵阀的数目多有直接关系,如果按流体力学分析,在液压技术上,是受液压冲击现象过多所影响,该现象在水力学中称水锤现象。操纵阀在操作过程中,通过操作阀管路的液体流速一定时,突然停止操作,关闭阀门,此时管道出口流速变为零,此处管道内的油液失去动能转变为压力能而使出口压力骤然升高,升高的压力向阀的进液口端传递,如此的循环往复,使管内的压力发生压力震荡,造成操纵阀和液压元件的损坏,使操纵阀产生高压串液而引发系统流量不足、压力下降。

部件动作不灵活主要表现在立柱降柱慢或不降柱(常见的是后立柱)、推溜和移架困难,其主要原因为:一是操作阀串液数量多,使流量、压力达不到要求;二是产生的回液背压大,使立柱升柱缓慢、不降柱,移架移不动等故障,原因是此立柱的升柱腔面积与立柱的环形腔面积比差为11:1如果要形成迫降,高压液的压力必须要超过升柱腔液体压力(回液背压)的11倍以上才能降柱。

式中:F1—升柱腔推力 P1—升柱腔油液压力 A1—升柱腔面积 F2—环形腔推力 P2—环形腔油液压力 A2—环形腔面积

2.1.2 造成系统流量不足和压力降低的原因

图1

系统流量、压力达路有一定的系数,液压支架的供液、回液和架间的管路是固定的,采煤工作面的乳化液在管路中流动呈紊流状态,在正常生产过程中会产生沿程压力损失和局部压力损失。沿程压力损失是由于管壁阻力和液体内摩擦阻力,引起液流压力沿流程逐渐降低而产生的。局部压力损失是液流在通过各种连接零件、弯头、阀体、过滤器等产生的。操纵阀、千斤顶油缸串液严重、管路漏液,造成的流量和压力损失和回液背压,即使增加增大乳化液泵站的供液流量也不能有效的解决上述故障。

造成供液系统流量不足和压力降低的另一个原因,操作人数多,在正常采煤情况下,但必须具备相应人员进行移架、放煤等操作,常规为两人操作推溜、移架,两人操作放煤、落煤,如果是操作人数多,且四人同时操作,加之操纵阀串液严重,便造成系统流量严重不足、压力降低、回液背压增大。

2.1.3 造成回液背压增大的原因

ZF6200-16/32型液压支架回液系统背压大,与上述操纵阀串液、千斤顶油缸串液等因素引发的原因之一,管路内径的大小是可以改变回液背压的大小,但是支架管路已经决定回液通路,过流截面A已经确定,如果要流量Q增大,其流速υ也跟增大,式υ=Q/A。因此回液产生背压增大。多人操作也致使上式中流量Q增大,也会增大回液背压。

2.2 使用过程中常见的结构件故障分析

大倾角放顶支架与普通放顶煤支架相比,结构设计、使用材质等要求较高,为此在使用过程中出现了抬底千斤顶出滑道、拉后溜耳轴折断等问题。

2.2.1 造成抬脚千斤顶出滑道、脱位的原因

在此工作面生产中抬脚千斤顶先后都出现了出滑道、脱位、定位螺丝掉的情况,通过分析,主要原因在于抬脚枪底套与轨道左右间间隙大。底套总长为340mm,滑道间距离为370mm,即左右间隙为30mm,而两侧滑道宽度均为20mm,最大接触面为10mm。底套前后宽度为50mm,轨道前后宽度为55mm,即前后间隙为5mm。在倾斜工作面移架过程中,先抬脚,后移架,抬脚顶受一定的扭转力,由于间隙较大造成出滑道、脱位。在实际操作过程和定位螺丝损坏程度看是抬脚千斤顶先出滑道、脱位后,改变了滑动轨迹,使其不但受到轴向力,还受到更大的径向力,致使中间定位螺丝脱落甚至折断。

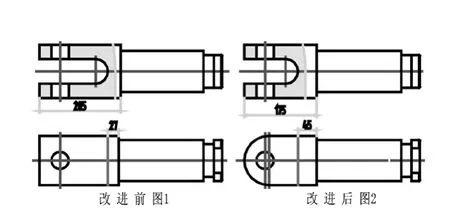

2.2.2 造成拉后溜耳轴折断的原因

拉后溜的耳轴在使用过程中不断出现折断问题,首先是耳轴长且不是圆弧面,在生产过程中容易相互挤压折断;其次是经过分析和测试硬度是HRC35-40,材质硬度高、韧性差;第三是上下两个耳朵的连接部分的壁厚为27mm ,连接强度不够。

3 ZF6200-16/32大倾角低位放顶煤液压支架在生产实践中改进措施

3.1 液压系统改进措施

3.1.1 改造供液系统

根据上述情况分析,如果将该支架的供液管路系统进行改造,现是双供、双回方式,供液管路为DN25、回液管路为DN32,将供液管路和回液管路分别加粗为DN32、DN40,这样在流量一定的情况下增大过流面积,从而降低流速,减小回液阻力。

现是主、副阀共用一条供液、回液管路,将主阀、副阀分离,在整个工作面支架中铺设两条高压胶管,一条φ20mm、一条φ25mm分别作为副阀的供液管路、回液管管路,形成副阀供液系统,将原来的供液系统仅供主阀使用,变成两阀分别供液、回液的系统,减小阀组间的相互影响,避免水锤现象发生。

3.1.2 减小液压冲击,消除背压阻力

在实际工作中,如果出现有使用的乳化液泵站流量偏小,且不能满足支架在短时内用液量大时,可在工作面的入口和出口加装容量大些的蓄能器,如果支架和其他条件允许,亦可在每组操纵阀的高压入口处加装小容量蓄能器,一是能调节补充流量;二是减小并吸收由操纵阀关闭产生液压冲击现象带来的压力峰值,延长操纵阀的使用寿命。

为解决降柱慢问题,在立柱的进液上加装定向交替阀使降柱回液不经过操作阀而直接进回液,减小了操作阀的液压冲击,解决了立柱的背压问题。

3.1.3 改进操作,加强液压系统管理

优化操作工序,分段操作,减少同时操作,加强检修,及时更换串液、漏液的阀组、各种千斤顶,尽可能的减少流量和压力损失。

按有关液压支架的技术标准,如工作面系统允许泵站应尽量安装在下顺槽,使回液管路总是保持敞开的,以便千斤顶、立柱回缩而来的工作液能畅通回流,如果回流阻力每增加1MPa,那么高压液的压力要相应提高几倍以上,才能使支架正常工作。受工作面布置影响T2292工作面泵站位置比较合理,但有的工作面泵站位置与工作面支架位置落差很大,如T1452工作面,可在回液管路低点加装多级泵或循环泵,来减小回液阻力,从而减小回液背压。

3.2 结构件改进措施

3.2.1 改进抬脚千斤顶的底套和更换定位螺丝

经过分析论证造成此问题原因在于抬脚枪底套与轨道左右间间隙大,将原底套总长为340mm,加长到360mm,左右间隙缩短为10mm,间隙缩小20mm,将最大接触面增大到30mm;底套前后宽度保持不变。定位螺丝由目前的为M24×80的螺丝更换成M30×80的螺丝,增加链接强度。

3.2.2 改进拉后溜耳轴材质,增加厚度

改进后耳轴材质仍然选用较好的30CrMnTi,将其硬度降低、增强韧性,硬度由HRC35-40降到HB240-320,耳轴缩短30mm,并采用圆弧端面,上下两个耳朵的连接部分的壁厚在保持安装移溜顶的孔中心距不变的情况下加厚,由原来的27mm加厚到45mm,改进前与改进后如图1。

4 改进后效果

供液系统改进后,实现主、副操纵阀操作互不不影响,有效的解决了操纵阀串液、液压件动作不灵活、流量不足、背压大等故障,避免了降柱慢、推溜移架困难、放煤动作不灵活等工作,同时也减少因操纵阀操作带来的液压冲击现象的扩大,使操纵阀和其他液压零件的损坏率将下降,也使维修更方便,更安全。自改造液压系统后,运转六个月未发生原来的故障,故障率降低了80%以上,更换液压件频率也大大降低。

通过加长抬脚千斤顶的底套和更换定位螺丝后,有效的避免了其出滑道、脱位的问题;耳轴改进后,由原来的每天坏14个的记录,下降到每月坏1-2个,折断率也大大降低。

结语

综采工作面正常的工作及其生产能力的发挥受液压支架的故障影响极大,而且顶板事故也可能会伴随着液压支架故障发生而发生,这样就会严重阻碍安全生产。在以后的工作中不断的加强对液压支架故障的各种原因分析、控制,并对其进行总结,提出了一些常用有效的液压支架故障的处理方法,以便开采工作快速、安全、有效地开展,真正达到安全高效生产。

[1]王国法,等.高效综合机械化采煤成套装备技术[M].徐州:中国矿业大学出版社,2008.

[2]大倾角厚煤层走向长壁综放面顶煤破碎及移动规律[J].煤炭工程,2009(04).