冷冻脱硅氧烷系统非稳态缓冲期对比实验研究

2014-08-03李雅清张忠斌吴未立

李雅清 黄 虎 张忠斌 吴未立 王 慧

(1南京师范大学能源与机械工程学院 南京 210042;2南京碳环生物质科技有限公司 南京 211162)

垃圾填埋气、沼气、石油伴生气等生物质气体中通常含有水蒸汽、硫化氢、硅氧烷等微量成分[1]。在燃气轮机中,硅氧烷通常附着在喷嘴和叶片上,造成对涡轮叶片的腐蚀,降低了运行效率;燃烧过程后形成的一些有机硅化合物会使发动机润滑油中毒,因此需要更频繁地更换发动机润滑油[2-4]。采用深冷技术脱除硅氧烷是一种高效、经济并可投入商业化的途径。文献[5]中,Albertsen等人采用深冷装置在-30℃条件下得到沼气(1700 m3/h,7 ~15 mg,Si/m3)中的硅氧烷脱除率为80% ~90%[5]。Wheless和Jeffrey等人在压力为2.5 MPa,温度为-4℃时得到垃圾填埋气中硅氧烷脱除率为32%;-29℃时为95%[5]。

虽然已有文献证明深冷脱硅氧烷技术的可行性,但在国内,对于这类系统装置的研究却很少。一种冷冻脱除硅氧烷的系统[6],在开机启动和切换除霜的过程都有一个较长的非稳态缓冲期,在这个阶段内,不能将生物气处理到要求温度,硅氧烷脱除率低。为了分析在缓冲期内各因素对系统的影响,采用了两组实验进行对比研究。

1 实验系统原理及方案

1.1 实验系统原理介绍

如图1所示,冷冻脱硅氧烷系统由制冷剂循环系统和生物质气循环系统组成。考虑到严重结霜温区为0~3℃[7],生物气先进入预冷器被预冷至3℃左右,然后进入蒸发器被进一步冷却至-28℃,再回流至预冷器冷却来流生物气,最后排出收集。在开机和除霜的过程中(具体过程可参考文献[6]),系统开始运行到进入稳定运行状态(预冷器和蒸发器中生物气进出口温度不再随时间变化)需要一段较长的动态缓冲时间。

1.2 实验方案

考虑到实验处理后的生物质气不能回收,直接排入大气将对人员安全和环境造成影响,实验中采用相同温度和压力下的压缩空气来替代生物质气体。样机装置采用R22制冷剂,主要由压缩机、冷凝器,蒸发器,预冷器、干燥过滤器、膨胀阀等组成。

图1实验系统流程图Fig.1 The schematic diagram of the experiment system

对系统初步分析知:1)预冷器的冷源由冷却后回流的空气提供,同时预冷器对空气的处理效果直接影响蒸发器对空气的处理效果;因此,在开机过程中,预冷器和蒸发器之间存在一动态耦合关系。2)开机过程中,由于制冷剂状态的变化和蒸发器、预冷器自身热惰性因素需要一个稳定过程。

为了探讨这两个因素对系统开机缓冲期时间的影响效果,分别采用了一个常规实验和一个对比实验进行研究。如图1所示的实验系统流程,常规实验中,制冷剂循环系统和空气循环系统正常开启,中间冷干机始终处于关闭状态;对比实验中,系统开启时,同时开启冷干机,辅助预冷运行10 min后,再将冷干机退出系统;测定两组实验中系统从启动到稳定运行所耗时间,并采用温度、压力传感器测定两组实验中预冷器和蒸发器中空气进出口温度随时间的变化数据。

1.3 测点分布

对应实验流程图中的标号,对预冷器和蒸发器的几个测点进行说明,如表1所示:

表1压力与温度测点分布说明Tab.1 Interpretation of measure point

2 实验数据采集与处理

2.1 实验数据采集

常规实验:12:54开机运行,13:28系统进入稳定运行状态,整个数据采集过程持续46 min(间隔采样为10 s);空气定质量流量(62 kg/h)。

对比实验:9:57开机运行,10:07冷干机退出系统,10:21系统进入稳定运行状态,整个数据采集过程持续1 h 18 min(间隔采样为10 s);空气定质量流量(62 kg/h)。

2.2 实验数据处理

对两组实验中系统非稳态缓冲期内的实验数据进行整理。常规实验选取12:54到13:34这一时间段的实验数据,以每1 min时间间隔取一组数据,共41组;对比实验选取9:57到10:25这一时间段的实验数据,以每1 min时间间隔取一组数据,共28组。

根据两组实验中数据分别绘制了制冷剂各测点温度和空气各测点温度随时间的变化曲线图(图2~图5)。

图2常规实验制冷剂温度随时间变化图Fig.2 Refrigerant temperature VS operating time in routine test

3 实验数据分析

图3对比实验制冷剂温度随时间变化图Fig.3 Refrigerant temperature VS operating time in contrast test

图4常规实验空气温度随时间变化图Fig.4 Air temperature VS operating time in routine test

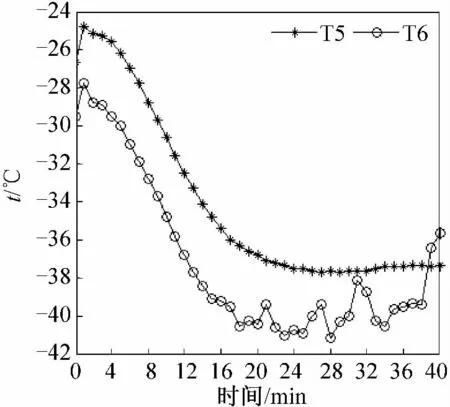

图5对比实验空气温度随时间变化图Fig.5 Air temperature VS operating time in contrast test

常规实验中系统的非稳态缓冲时间为40 min;对比实验加入冷干机的时段打破了预冷器和蒸发器的动态耦合关系,系统的非稳态缓冲时间降为27 min,非稳态缓冲时间减少了32.5%;虽然来流空气温度略有差别,但对数据不会造成本质影响。

3.1 制冷剂状态变化及蒸发器热惰性因素

由于工质迁移和制冷剂的状态变化,制冷剂循环系统在启动时需要一个稳定时间段;这一阶段内,制冷剂在蒸发器内处于池状沸腾到正常沸腾的过渡阶段,蒸发吸收来自空气和自身温度下降放出的热量,制冷剂进出口温度逐渐降低,直至达到蒸发温度。

蒸发器内空气侧流动换热公式:

蒸发器内制冷剂侧流动换热公式:

式中:m0为空气质量流量;tw为管壁温度;ξ为析湿系数;α0为空气侧放热系数;A0空气侧传热面积;mr为制冷剂质量流量;αi为制冷剂侧放热系数;Ai制冷剂侧传热面积。

在考虑蒸发器自身的热惰性时有:

由公式(1)、(2)、(3)知,若忽略放热系数随温度的变化,在非稳态缓冲段,tr、tw、t3、t4在相互作用下形成一动态平衡过程;直至tw达到最终的稳定温度,此时:qm=q0。

由图2和图3对比可知,常规实验中,制冷剂进口温度在启动22 min后基本达到稳定,对比实验中,制冷剂进口温度在启动18 min后基本达到稳定。常规实验中,空气进出口温度高,传热温差较高,q0较大;所以管壁温度变化速率较小,达到稳定温度的耗时更长。对比实验中,空气进口温度已快速降到了0℃以下,由于温差降低热流密度q0下降,管壁温度变化速率相对较大,达到稳定温度的耗时相对较短。两组实验中,制冷剂循环系统自身稳定的时间相差为4 min左右。

采用Matlab软件对两组实验中t7随时间变化数据进行了拟合:

常规实验:

对比实验:

在常规实验中,t7随时间t近似为三次多项式变化,而对比实验中,t7随时间t近似为线性变化。

图6常规实验t7随时间变化图Fig.6 t7VS operating time in routine test

图7对比实验t7随时间变化图Fig.7 t7VS operating time in contrast test

3.2 蒸发器和预冷器的耦合关系因素

预冷器的冷负荷为来流空气进出口焓差,预冷器冷源为回流空气进出口焓差,在考虑冷量耗散η后,由能量守恒方程:

预冷器内的传热方程:

随着t4下降,温差升高,预冷器的换热能力提高,蒸发器空气进口温度t3也会降低;而t3又直接影响了蒸发器空气出口温度t4;在蒸发器和预冷器之间存在一个动态的耦合关系,直到t3、t4达到平衡点,系统各点温度不再随时间变化。

由图4、图5知,常规实验中,t4随t3呈线性变化,且变化速率近似为1。对比实验中,开机0~9 min冷干机辅助预冷运行时段,蒸发器进口温度t3迅速从15℃降至-10℃,这一过程t4也迅速降到-10℃,与t3基本成线性变化;9~15 min时段,冷干机退出系统,t3快速回升到0℃,t4依然呈缓速下降;15~27 min时段,t3逐渐降低到-3℃,而t4出现轻微回升再降低至-28℃。t4与t3的基本变化趋势是一致的,但在9~15 min时段,蒸发器的管壁温度逐渐降低,而空气进口温度t3升高,由公式(1)知这一时段由于传热温差的增大而使得热流密度增加,所以t4与t3呈现出相反的变化趋势;而在之后t4出现了回升现象,但回升幅度相对较小;说明t4对t3的热响应存在延迟和衰减,延迟时间约为2 min。

常规实验中,冷冻脱硅氧烷系统非稳态缓冲时间为40 min,制冷剂循环系统在22 min已达到稳定;对比实验中冷冻脱硅氧烷系统非稳态缓冲时间为27 min,制冷剂循环系统在18 min达到稳定。两组实验中,由于空气温度的影响,制冷剂系统自身稳定时间仅相差4 min;在对比实验中,由于冷干机破坏了蒸发器和预冷器的耦合作用,整个系统稳定时间减少了13 min,非稳态缓冲时间减少了32.5%;由此可见,蒸发器和预冷器的耦合作用对系统的稳定性有很大影响。

4 结论

通过对两组实验数据的对比分析,得出了以下几点结论:

1)导致系统非稳态缓冲时间过长的两个主要原因:制冷剂状态变化及蒸发器自身的热惰性;预冷器和蒸发器之间的动态耦合关系;打破蒸发器和预冷器的耦合关系后,非稳态缓冲时间减少了32.5%,因此,对系统进行改进以减小这种耦合作用对提高系统的稳定性具有显著意义。

2)环境及被处理空气温度对制冷剂循环系统自身稳定时间有一定延迟影响,蒸发器出口温度t4是管壁温度tw和空气进口温度t3的共同作用的结果,并且对t3的热响应存在延迟和衰减。

本文受江苏省高校自然科学基金(12KJB470010)支持。(The project was supported by Collegiate Natural Science Fund of Jiangsu Province(No.12KJB470010).)

[1]Ryckebosch E,Drouillon M,Vervaeren H.Techniques for transformation of biogas to biomethane[J].Biomass And Bioenergy,2011,35(5):1633-1645.

[2]Rasi Saija,Lehtinen Jenni,Rintala Jukka.Determination of organic silicon compounds in biogas from wastewater treatments plants,landfills,and co-digestion plants [J].Renewable Energy,2010,35(12):2666-2673.

[3]Dewil Raf,Appels Lise,Baeyens Jan.Energy use of biogas hampered by the presence of siloxanes[J].Energy Conversion and Management,2006,47(13/14):1711-1722.

[4]Chen Zezhi,Gong Huijuan,Jiang Ru,et al.Overview on LFG projects in China [J].Waste Management,2010,30(6):1006-1010.

[5]Ajhar M,Travesset M,Yüce S,et al.Siloxane removal from landfill and digester gas–A technology overview[J].Bioresource Technology,2010,101(9):2913-2923.

[6]Sanjiv K Baseen,Rame Sulaiman.SILOXANE REMOVAL SYSTEM:United States,US 2004/0045440 A1[P].2004-03-11.

[7]郭宪民,陈轶光,汪伟华,等.室外环境参数对空气源热泵翅片管蒸发器动态结霜特性的影响[J].制冷学报,2006,27(6):29-33.(Guo Xianmin,Chen Yiguang,Wang Weihua,at al.Effects of Outdoor Air Parameters on Frosting Characteristics of Fin-tube Evaporator for Air Source Heat Pump Unit[J].Journal of Refrigeration,2006,27(6):29-33.)

[8]谢仕宏.MATLAB控制系统动态仿真实例教程[M].北京:化学工业出版社,2009.