RCM方法在石化生产装置上的应用

2014-08-02汤士英

汤士英

(中石化股份有限公司天津分公司装备研究院,天津 300271)

以可靠性为中心的维修(Reliability Centered Maintenance,RCM)是目前国际上通用的,用以确定资产预防性维修需求和优化维修制度的一种系统工程方法,采用系统化的方法和原理,全面、系统地对装置中设备的失效模式和后果进行分析与评估,识别出装置中固有的或潜在的失效及其可能产生的后果,分析失效发生的原因,制定出针对失效后果与原因的维护策略和任务。常用的RCM方法有:用于航空工业的经典RCM、起源于电力行业的精练RCM(SRCM)和Moubray J使用的RCM Ⅱ。这些方法本质上并无区别,只是具体分析范围、深度及指标要求等有所不同。

笔者以某石化公司加氢裂化装置的RCM方法为例,介绍石化行业的RCM分析步骤,并分析说明该方法对设备的失效模式的影响,对关键性分析的重要性,以及对维修策略的指导作用。

1 RCM实施与分析过程①

2003年,通过国际合作某研究院对国外RCM方法进行了改进和完善,形成了一套符合我国国情与石化行业设备管理现状的RCM分析方法,其实施过程主要有3个步骤:系统与设备筛分;确定失效模式(Failure Mode and Effect Analysis,FMEA),即确定风险/关键性等级;确定各中/高风险失效模式下的维护对策和维护策略。

石化行业的RCM分析,首先要求结合设备功能确定具体的分析层次,强调设备边界与构成分析,作为确定失效模式与失效原因的依据;在失效模式与影响分析的层面上引入关键性分析,比经典RCM方法更简练,较之起源于电力行业的精炼的RCM方法更深入,更适合我国石化装置的设备特点。

2 设备层次和设备构成分析的必要性

石化装置的RCM分析首先从工艺流程分析开始,确定系统边界与功能,进而确定RCM分析的范围、设备边界和设备构成。按照工艺流程,石化装置可按装置-系统-子系统-设备-部件进行划分。RCM分析理论上可以深入到部件的层次,设备层次不同则失效模式不同,部件的失效模式也大多是整机失效的原因。层次越多,设备划分越细,后续分析工作量越大,分析结果也就越精确;层次过少,设备包含内容过多,详细分析时失效模式容易确定,但失效原因过多,分析时容易遗漏。石化装置的RCM分析可以停留在具有独立功能的系统或设备的层次上,不深入到部件层次。具体分析中,如果因为设备层次太少导致详细分析时遇到难以确定具体失效原因而无法继续下去的情况时,可再将设备层次细分或细化到部件层面进行分析。

设备功能失效模式可以通过分析设备的构成来确定。设备失效原因也离不开设备构成的分析。在进行RCM分析时,首先要求着重分析设备的构成,从中分析出功能性失效模式和相关失效原因。

3 加氢裂化装置失效模式影响和关键性分析结果

在失效模式与影响分析中引入失效的关键性分析,把失效发生的频率与后果相结合,充分体现了RCM分析的可靠性,即失效关键性为失效频率与失效后果之积,汇总为失效关键性分析矩阵(含安全、环境、生产损失和维修成本4个风险矩阵)。失效频率一般指频率范围。

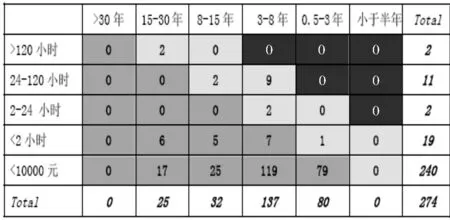

某石化公司加氢裂化装置按装置-系统-设备分层。从设备构成分析的原则出发,将该装置分成8个子系统:原料系统、氢气系统、反应系统、分离系统、脱丁烷系统、分馏系统、吸收稳定系统和公用系统,共43台设备。结合工艺流程,通过对系统与设备进行筛选分析,筛选出低风险或非关键系统与设备,对其中的关键系统与设备进行详细的RCM分析,最终纳入详细失效模式与影响分析的关键动设备总数为31台,其中高关键性设备一台(2.3%)、中关键设备30台(69.8%)、非关键设备12台(27.9%)。分析结果中,没有高关键性失效,中关键性失效数为50项,低关键性失效数为224项,即全部失效模式有274项。最重要的生产损失和维修成本风险矩阵如图1、2所示。

图1 加氢裂化装置失效模式的生产损失风险矩阵

图2 加氢裂化装置失效模式的维修成本风险矩阵

4 依据RCM分析结果制定维修策略和任务

首先分析失效模式,依据不同的失效后果制定不同的维修策略;然后分析失效原因,针对不同的失效原因来安排具体的维护任务,不管失效是否关键,每一项失效原因都要有对应的维修任务。

在失效模式层面制定的维修策略包括:基于状态的维护/状态监测、一线操作工巡检、功能测试/定期校验、纠正性维护/坏后修理、设计和操作更改。设备使用手册中常有设备故障、故障原因和维修措施列表,可以作为任务制定的参考。制定维修任务的同时必须在原因层面上分析失效的类型,如隐性的还是显性的、可监控的还是不可监控的、偶然的还是与时间相关联的等,这样所制定的维修任务才具有针对性。

依据上述原则,在加氢裂化装置的RCM分析中,对维修任务进行了具体的分类,比如:当失效模式为机组的轴向位移过大时,其维修策略应为状态监测,对应的失效原因是平衡盘磨损或平衡管堵塞,其任务类型应为大修时检查处理。

上述含有针对性的维修策略和维修任务是依据失效模式影响和关键性分析(FMECA)结果,并充分考虑了装置设备失效的原因,主要目的在于降低设备的失效频率或失效后果,适应装置连续、稳定运行的要求,同时对减轻维修任务有实际意义。

5 RCM分析应用于加氢裂化装置上的效益分析

实施RCM分析技术可产生的效益,可从经济效益和社会效益两方面考虑。在经济效益方面可减少非计划停机损失、避免重大事故发生,直接节约了维修成本。在社会效益方面可有效识别出高风险项目,提高装置使用的安全性和可靠性,保障安全生产,维护社会稳定;显著提升企业的设备维护管理水平;RCM分析软件为企业提供了一个记录装置运行状态的平台,其失效模式、失效原因与根本原因、失效频率、后果数据库完整地反映了装置设备的运行情况;通过RCM分析,加强了工作人员对设备运行维护经验的系统化了解,实现了资源的共享、追踪、更新和传承。

6 结束语

把石化行业的RCM方法应用于石化行业的生产装置,其关键性分析结果有助于维修策略和维修任务的制定。可以降低设备管理和维修费用,使设备管理更科学。合理的设备分层,适宜的失效可接受准则,经济有效的维修策略与任务,可以更合理地分配设备管理的人力和财力。同时,设备管理人员对动设备失效模式和失效原因经验的积累,可不断充实、丰富RCM数据库,使这些宝贵的设备管理经验得以共享,更快、更广泛地提高设备管理的水平。