混砂设备中液位控制系统算法研究

2014-08-02毛玉蓉

毛玉蓉

(长江大学电子信息学院,湖北 荆州 434023)

在油田压裂机组中,混砂装备在压裂施工中按一定的比例和程序输砂和混砂,并把这些不同砂比(砂液浓度)、不同粘度的压裂砂液低压泵送给压裂装备。它的工作性能将影响到整个压裂施工的成败,是压裂施工现场非常关键的设备之一。因此在设计混砂车时,既要考虑设备的耐用性、可靠性,又要顾及到它较大的处理量,液、砂量应分别自由控制和计量,含砂比要尽可能高[1]。

通过详细调研,对国内、外的混砂控制系统进行了分析对比,发现国内混砂控制系统和国外部分混砂系统存在的问题主要体现在:液位不能精确控制,当施工排量发生变化时容易发生抽空和漫罐,操作人员需要时刻观察和调整液位;砂比响应速度不能满足复杂施工响应速度的需要;无法满足压裂作业工艺要求,控制系统覆盖不全面。

基于以上问题,笔者研制的混砂自动控制系统需要完成:系统建模分析,采用先进控制算法提高控制响应速度和精确性;分析压裂工艺要求,完善控制范围;参与压裂机组整体网络通信和控制。在此,笔者将重点进行混砂设备液位自动控制算法的研究。

1 混砂设备液位自动控制系统结构设计①

混砂车的结构主要由传动、供液和输砂系统3部分组成[2]。其工作流程为:吸入泵(离心泵)向混砂罐提供清水,输砂器向混砂罐提供干砂,液添泵向混砂罐提供胶联剂(支撑剂)及干粉等,经混砂罐内搅拌器充分搅拌后,由砂泵(离心泵)从罐内吸出排入压裂车的柱塞泵吸入端。此过程为连续动态过程,所有执行均为液压驱动,并可无级变速,在手动控制或自动控制方式下实现各种介质按比例、排量的混合液排出。

在进行液位自动控制前,操作员需要频繁调节吸入流量以维持液位的稳定(使吸入流量与排出流量保持一致)。本液位自动控制系统使压裂混砂作业的操作更为简单,根据系统的工作特点,要求系统能够自动采集吸入流量、吸入阀阀位和混砂罐内液体的实际液位。根据实际液位、设定液位得出达到当前设定液位的吸入流量;根据计算值控制吸入泵转速、吸入阀开启度;通过控制吸入流量来控制混砂罐液位。

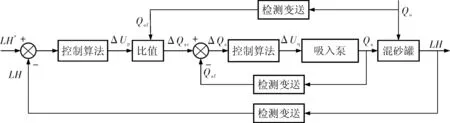

液位控制系统由流量计、超声波液位计、计算机、吸入泵驱动板和手动控制组成,其组成框图如图1所示。工作时,通过液位计将实时检测到的液面信号反馈给PLC,PLC将检测的液位与施工作业设定数据进行比较,输出控制信号给吸入泵驱动电路板,从而调节吸入泵转速,维持液面高度的稳定,实现液面自动调节。

图1 液位控制系统组成框图

检测信号的精度决定了整个控制系统的精度。因此基于混砂工艺特点的信号采集和测量方式的确定非常重要,对传感器的检测精度及抗干扰性等要求也相应地提高。混砂车液位计的液位检测传感器一般采用超声波液位计,根据控制系统的要求,选用雷达液位计,相比较于超声波液位计,抗干扰性好,适用于含有泡沫的介质液位测量。雷达液位计对液位的检测主要是依靠一定频率的电磁脉冲以光速v沿着钢缆传播,当电磁波遇到被测介质的表面发生反射,在电磁波发射处接收所形成的回波。记录在电磁波发射到接收的时间t,电磁脉冲发射点与介质表面的距离d与该时间成正比,依据d=vt/2这一关系,在微处理器中自动计算得到液位的高度。

根据需要,混砂液吸入流量计选用涡轮流量计。将设定的混合液液位作为设定值并转换为数字量,采集的实际液位经过数据采集系统,用PID指令进行控制,根据控制量输出模拟量,经微处理器的控制输出模块输出给外围电路,再经过外围电路放大及滤波等处理,输出给执行机构——泵,来调整基液的流量。为使响应迅速,在人机界面上设定最低液位上、下限值和最高液位上、下限值。当测量液位达到最低液位下限时,基液流量控制直接为最大值,直到测量液位恢复到设定最低液位上限,再采用PID控制;当测量液位达到最高液位上限时,基液流量控制为最小,直到测量液位恢复到设定最大液位下限,再采用PID控制。

2 混砂作业液位控制算法研究

2.1 液位对象特性分析

液位控制是工业中常见的过程控制,其中单容液位控制系统具有非线性、滞后及耦合等特征,能够很好地模拟工业过程特征。对于液位控制系统,常规的PID控制一般采用固定的调整参数,不能保证控制系统的自适应性,当系统的参数发生变化或者工作条件发生变化时,均得不到理想的控制效果。而模糊控制对系统的具体模型要求不高,并且具有对参数变化不敏感及鲁棒性强等特点,但控制精度不太理想。如果将模糊控制和传统的PID控制有效结合,用模糊控制理论来整定PID控制器的比例、积分、微分参数,能更好地适应控制系统的参数变化和工作条件的变化。

2.2 控制算法的研究

使用液位自动控制系统,开始时液位控制处于手动控制状态,实际液位接近设定液位后再将其设置为自动控制状态,液位能很快被控制在设定的范围内。混砂作业过程中,操作员可根据需要将液位设置为手动控制或自动控制,通常应该设置为自动控制状态。控制框图如图2所示。操作员在作业开始前设置一个设定液位[3](通常该液位设定后就不需要更改),与混砂罐出口液位进行比对,利用控制器调整泵的流量。在系统控制中,采用双闭环反馈控制,分别为液位反馈和流量反馈,达到快速调整液位的目的。

图2 液位控制系统框图

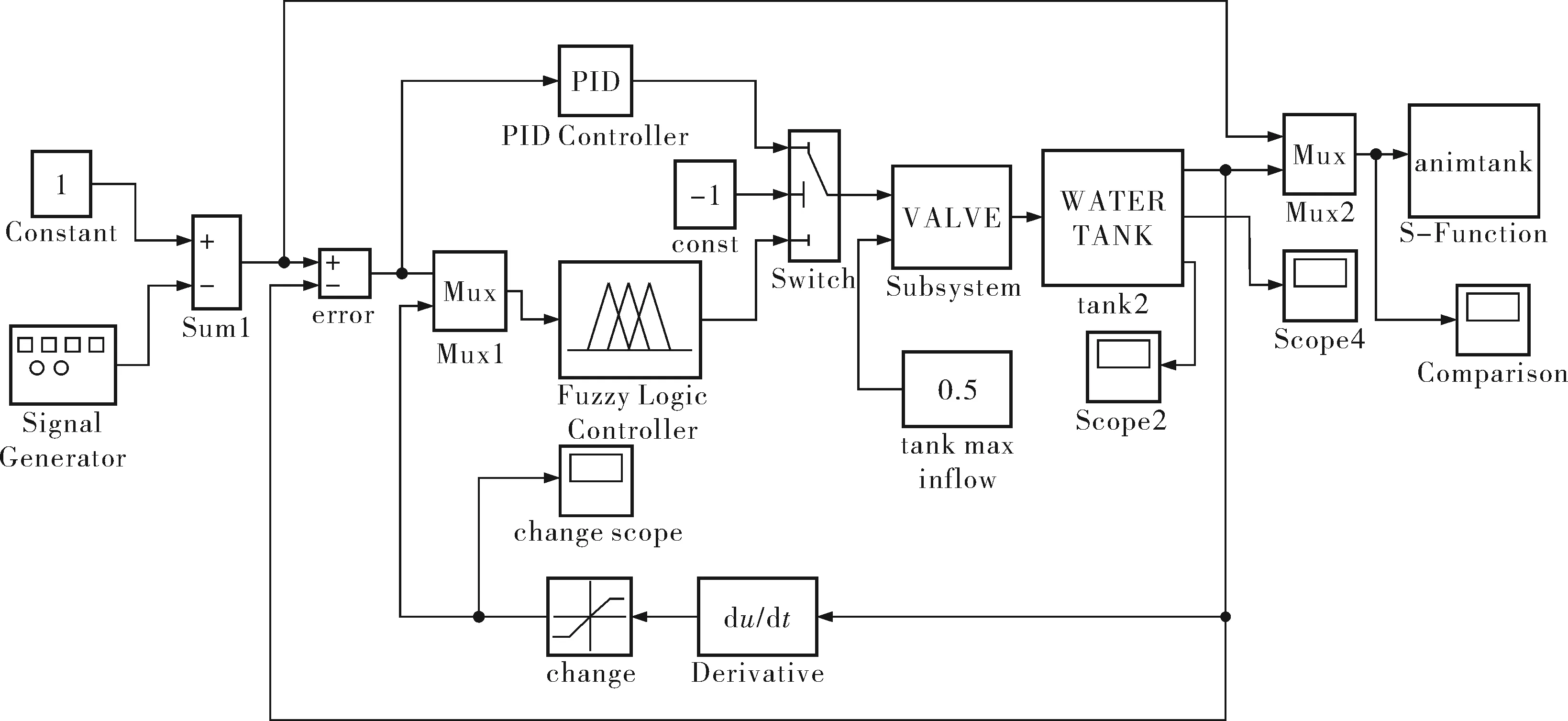

2.3 控制系统仿真与结论分析

图3给出了液位控制系统仿真结构图,在Matlab/Simulink中进行了动态仿真,图4是仿真结果。表明液位控制算法跟踪快,超调量小。

3 系统测试

为了验证算法的可行性,对系统分别进行了室内测试和工业测试,选用Logix5550控制器,采集来自现场的各类工艺过程数据,经处理、运算后,将检测信号送至操作站进行监视,将控制信号送至现场。

图3 液位控制系统仿真结构

图4 液位控制算法仿真结果

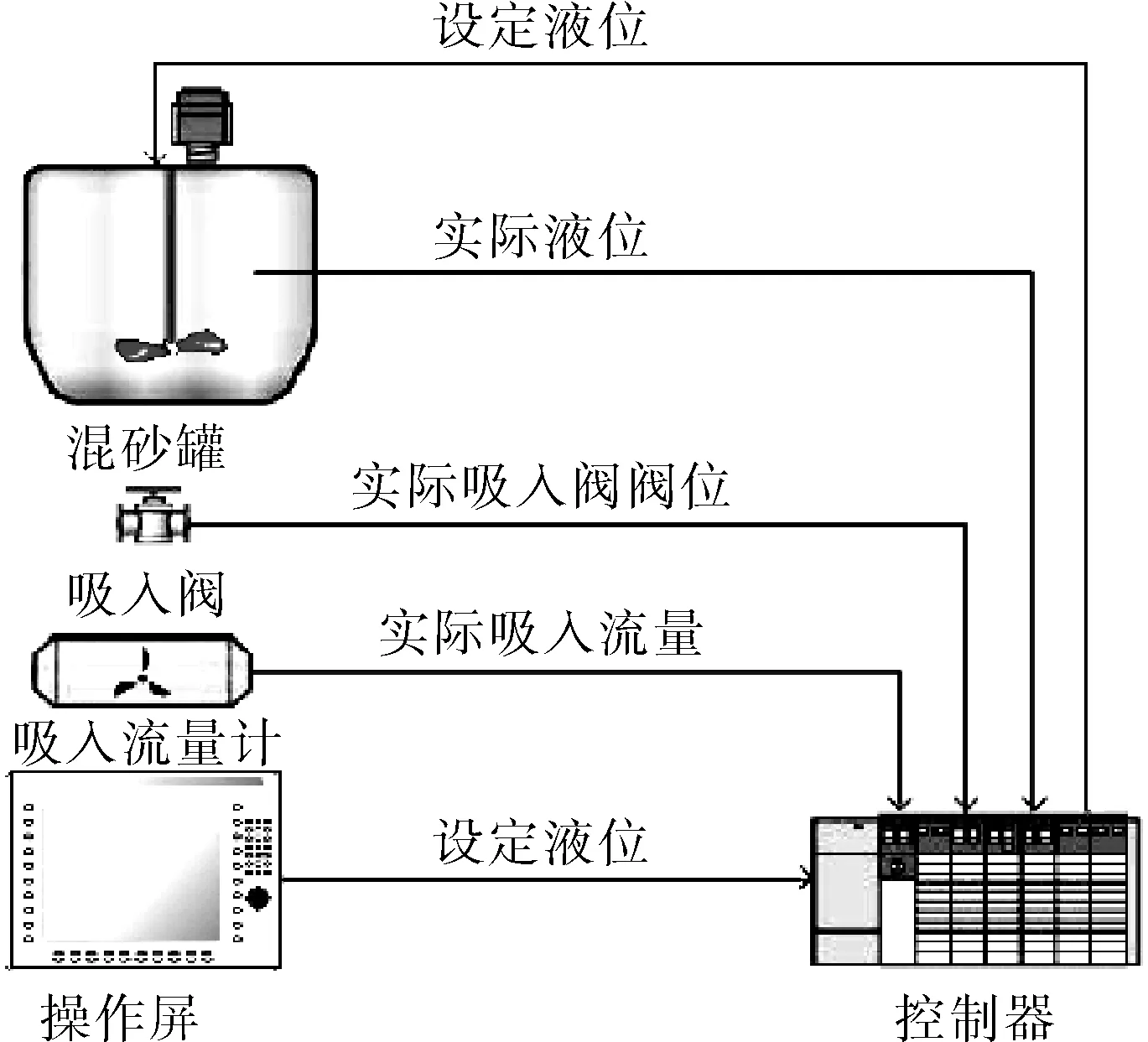

图5 混砂车液位自动控制系统室内测试流程

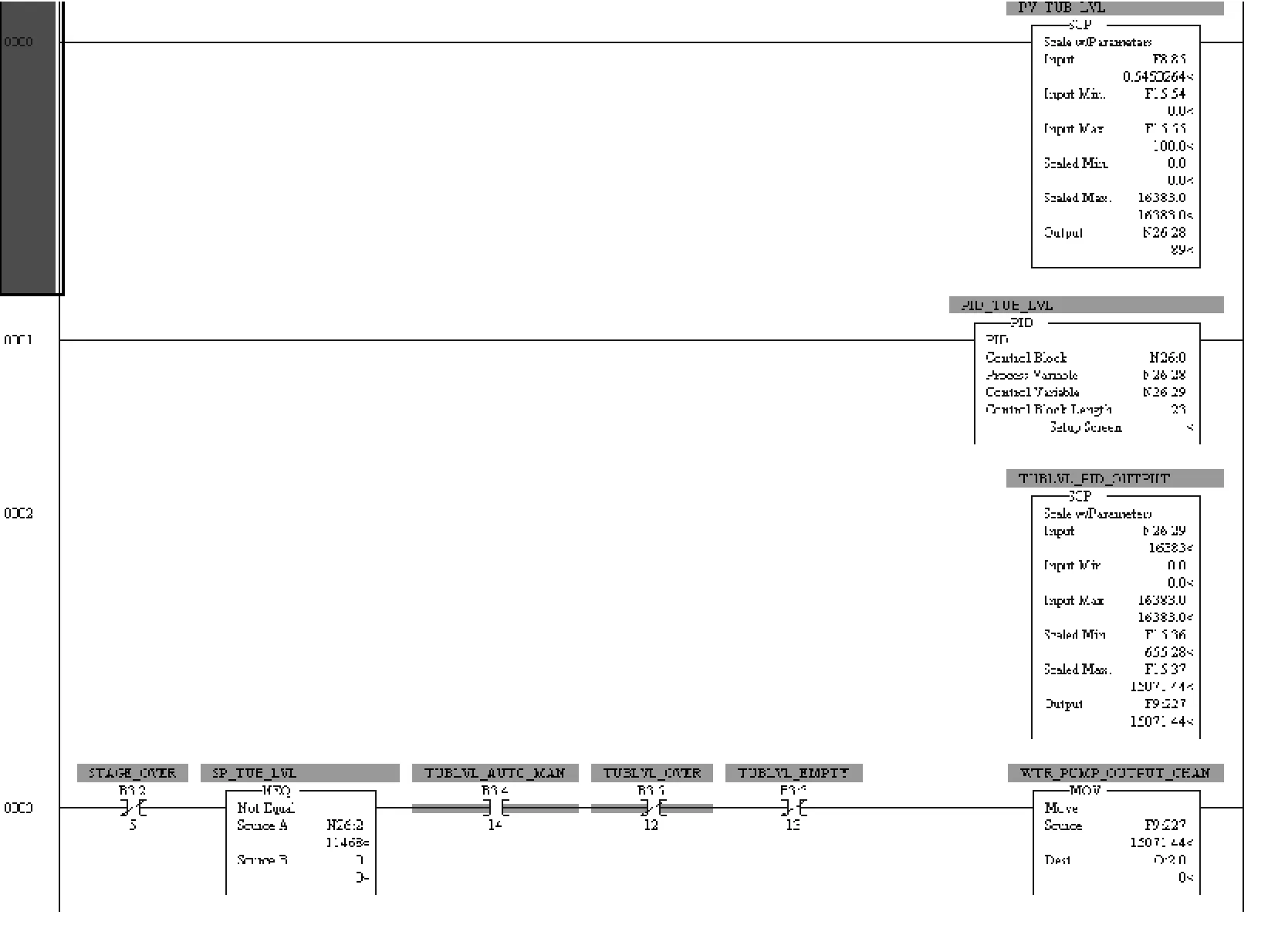

室内测试流程如图5所示,主要通过调节吸入泵转速和吸入阀开启度控制吸入流量从而控制液位。测试数据如图6所示,控制系统能较快地控制液位平稳。工业测试的控制程序梯形图如图7所示。

通过室内测试和工业测试,表明混砂控制系统运行稳定,控制算法运行正确,精度高,保证了压裂系统的正常运行。

图6 室内测试数据

4 结束语

混砂车的液位控制能够按设定配比将基液、液态和干粉状添加剂、支撑剂混合成混合液并送入井下,能够设定混合液液位,根据超声波液位计采集到的实时液位信号调节基液流量,并在作业过程中使混合罐的液位保持在设定高度。根据设定的添加剂配比和采集的基液实时流量计算出设定的添加剂流量,并根据采集的实时添加剂流量,以模糊PID控制方式自动调节各种添加剂的流量。液位控制系统最大的特点是:能根据液位实时地调整基液流量,控制液位在设定的液位,保证不抽空、不漫罐。经过现场的应用情况反馈,表明笔者设计的控制算法能够满足系统要求。

图7 混砂车液位控制程序梯形图