煤化工动力车间DCS配置方案分析

2014-08-02方占正

方占正

(辽宁大唐国际阜新煤制天然气有限责任公司,辽宁 阜新 123000)

随着国家产业政策的调整,煤化工得以快速发展。煤化工工程项目中,动力车间是一个重要组成部分,动力车间的建设不同于常规火力发电机组的建设,其功能、定位均有所不同。煤化工动力车间的主要功能不是发电,而是保证化工区的供汽,虽然动力车间的机组容量不高,但是它承担了向化工车间供汽的责任,为了保证化工车间生产的安全,在其工艺系统和控制系统的设计中,安全性是重中之重。笔者根据煤化工动力车间的工艺特点,提出煤化工动力车间DCS的配置方案,同时给出某工程DCS配置的实例。

1 煤化工动力车间工艺系统的特点①

煤化工动力车间的工艺系统与常规单元制火力发电机组存在诸多不同:动力车间热力系统设计充分考虑向化工区供汽、供电的稳定和可靠,为提高系统的可靠性,全厂热力系统宜采用母管制;主蒸汽系统一般采用双母管,每台炉设有两根支管,可分别供汽至两根主蒸汽母管,每台汽轮发电机组可分别从两根主蒸汽母管供汽;给水系统采用母管制,一般配置电动给水泵,采用定速给水泵和调速给水泵组合配置的方案,适应不同负荷工况的给水系统运行;至化工区的中、低压供汽系统也采用母管制;为保证汽轮发电机组在故障和检修工况时对化工区的供汽,热力系统设置对应的减温减压器,保证在任何工况下都能实现对化工区供汽量的稳定进行。

2 煤化工动力车间DCS配置

2.1 工艺和控制系统

从煤化工动力车间工艺系统的特点可以看出,主要热力系统均采用母管制。母管制机组在以发电为目的的电厂中已经不被使用,仅在自备电厂中少量存在。母管制机组的工艺系统和控制系统之间有个矛盾,对于母管制的工艺系统注重的是“整体、统一、集中”的概念,整个系统不可分割;而从控制系统的安全性考虑,控制系统则注重“分散”。这就对控制系统的配置提出了更高要求,将工艺系统的整体性与控制系统的分散性统一起来,这对整个动力车间至关重要。

从控制角度,DCS设计的最基本要求是安全、可靠运行,现今的DCS和硬件均具备较高的可用率,要提高整个系统的可靠性就是在DCS发生故障的小概率情况下减少引起的故障面,也即避免由于DCS的故障造成整个动力车间的全局故障。为此,对全厂的公用设备设计一个妥善的控制方案,DCS的设计要考虑到工艺设备和控制设备检修的可行性,以及部分系统检修对其他系统运行带来的安全性影响,DCS的设计还要尽可能地简单并且考虑节省投资。

对于全厂公用设备的控制方案,根据工程设计经验有两种思想:一是对全厂公用系统设两套控制系统,互为备用,针对这种方式,两套控制系统的控制范围相同,以实现冗余控制的效果,其缺点是,所有仪表、DCS设备、电缆和其他安装材料均翻倍,投资增加;普通的一次设备(如电动机及阀门等)不支持冗余控制方式,只能接收一个控制指令,来自两套控制系统的控制信号只能在端子上并接,这并不是规范的设计方法。另外一种思想是把全厂公用设备的控制分散到不同的DCS中,不设单独的公用DCS,风险分散了,不会由于DCS故障导致全厂公用设备全停;但这种方式也有不足,工艺系统为整体,只是控制根据分散原则把公用设备分到几套DCS中,工艺设备间的联锁控制很难实现。

2.2 推荐的控制系统方案

基于工艺对控制功能的要求,对于所设计的控制方案,既要能保持DCS与工艺系统的一致性,又要实现控制分散。其实对于DCS,由于采用冗余控制器,控制器故障引起的故障面很有限,因而对于DCS的可靠性影响主要是DCS网络系统的可靠性。笔者推荐一种如图1所示的主网+子网的DCS网络结构可解决上述问题。

图1 主网+子网的DCS网络结构

操作员站、工程师站和历史站挂接在主网上,并根据工艺系统划分为几个子网,全厂公用设备的控制分散到几个子网中,整个DCS网络与全厂公用系统相对应,设备间的联锁控制可以直接实现,每个子网设一台后备操作员站,在DCS主网故障时可以在后备操作员站对设备进行操作。此配置的优点是:全厂公用设备的监控分散到各子控制环,将危险分散,不会因控制系统故障造成全厂停机;在各控制子环上层有一个主环,所有公用设备之间的控制联锁可以通过网络实现;运行人员通过主环上的操作员站对全厂设备进行监控,当主环出现网络故障而操作员站无法操作时,还可以通过挂在子环上的备用操作员站进行监控。总之,该DCS配置方案在硬件、网络和软件功能方面协调运行,增加了系统的可靠性和利用率,保证了动力车间热力系统的安全运行。

3 煤化工动力车间工程应用实例

3.1 工艺系统概况

某工程装机规模4炉3机(4×470t/h高压锅炉、2×50MW抽凝机和1×30MW抽背机)。全厂热力系统采用母管制,主蒸汽、高压工业供汽(4.80MPa供汽)采用双母管,其他主要系统采用单母管。为保证汽轮发电机组故障和处于检修工况时能够保证化工区的供汽,热力系统设置了对应的减温减压器,保证任何工况下对化工区供汽量的稳定。

3.1.1主蒸汽系统

每台炉设两根支管可分别供汽至两根主蒸汽母管,每台汽轮发电机组可分别从两根主蒸汽母管供汽。

3.1.2给水系统

本期工程共配置5台100%容量电动给水泵,其中两台为液偶调节的变速给水泵,3台为定速给水泵。其中两台带液力偶合器电动给水泵在机组启、停和调节负荷时使用。正常情况下两台100%流量的电动定速给水泵和一台100%变速给水泵运行。

3.1.35.5MPa中压蒸汽系统

中压蒸汽正常情况下由30MW抽背机的中间抽汽提供,当抽背机故障时,化工区的中压蒸汽由主蒸汽减温减压提供。减温减压流量考虑一台抽背机故障情况。1.60MPa低压蒸汽正常情况下由30MW抽背机的排汽提供,单台30MW抽背机最大供汽量为120t/h。当抽背机故障时,由主蒸汽逐级减温减压提供,减温减压设计流量按一台抽背机故障情况考虑。

3.2 机组运行方式

3台锅炉设计为三用一备。50MW凝汽机和30MW抽背机组均按定压方式运行。化工区未启动之前,一炉两机,背压机不投运。化工区进行调试时,一炉两机先稳定运行,另起1~2台炉供化工区调试,化工生产稳定后再投背压机。化工区正常后三炉三机运行。考虑一台背压机事故或检修时,化工区需要的中低压蒸汽由主蒸汽减温减压供给。

3.3 控制系统配置

本期工程共有4台锅炉,每台锅炉配置一套独立的DCS,共配置4套。每台锅炉的DCS完成模拟量控制(MCS)、锅炉炉膛安全监控(FSSS)、顺序控制(SCS)及数据采集(DAS)等,满足锅炉各种运行工况的要求,确保锅炉安全、高效和全自动运行。

除每台炉设一套DCS外,另外配置一套锅炉协调控制DCS,它与各台锅炉的DCS通过硬接线连接,通过控制主蒸汽母管的压力,实现多台锅炉的协调控制,确保化工区用汽的压力稳定。锅炉协调控制DCS还应与汽轮机控制系统有硬接线联系,当汽轮机跳闸时,锅炉能快速减负荷,以维持主蒸汽母管压力的稳定。本期工程3台汽轮机、热力系统、电气共采用一套DCS。根据工艺系统划分为几个控制子环,除DCS主环上的操作员站可对各控制子环上的设备进行监控外,每个控制子环还设有挂在本子环上的操作员站,以提高系统的可靠性。

3.4 控制系统硬件配置

3.4.1锅炉DCS

锅炉DCS网络的布置如图2所示,其中锅炉DCS系统配置有冗余控制单元24对、操作员站9台、工程师站5台、多功能通信接口站一台、历史数据站10台、模件柜24台,电源分配柜两台;锅炉协调DCS系统配置有冗余控制单元一对、操作员站一台、工程师站一台、历史数据站两台、模件柜一台、电源分配柜一台。锅炉DCS I/O信号见表1。

图2 锅炉DCS网络布置

名称DASMCSSCSFSSS除渣脱硝总计AI(4~20mA)6312444521822323RTD1821607242177K4729---581E-------DI70-2473969029832PI---4--4AO(4~20mA)-81-104196DO(220V(AC))--1711723714394DO(220V(DC))--1212--24

锅炉协调DCS I/O信号和数量如下:

AI(4~20mA) 51个

DI 32个

AO(4~20mA) 32个

DO(220V(AC)) 8个

本工程中分散控制系统的硬件设备主要包括:网络柜(交换机等)、控制机柜(控制器、I/O模件及端子等)、扩展柜(I/O模件及端子等)、电源柜(电源自动切换装置等)、操作员站、工程师站、历史站、OPC接口站及打印机等。

每台锅炉DCS有10面机柜,锅炉协调DCS有两面机柜,各系统数量分布见表2。

表2 DCS机柜分配

3.4.2汽轮机除氧给水DCS

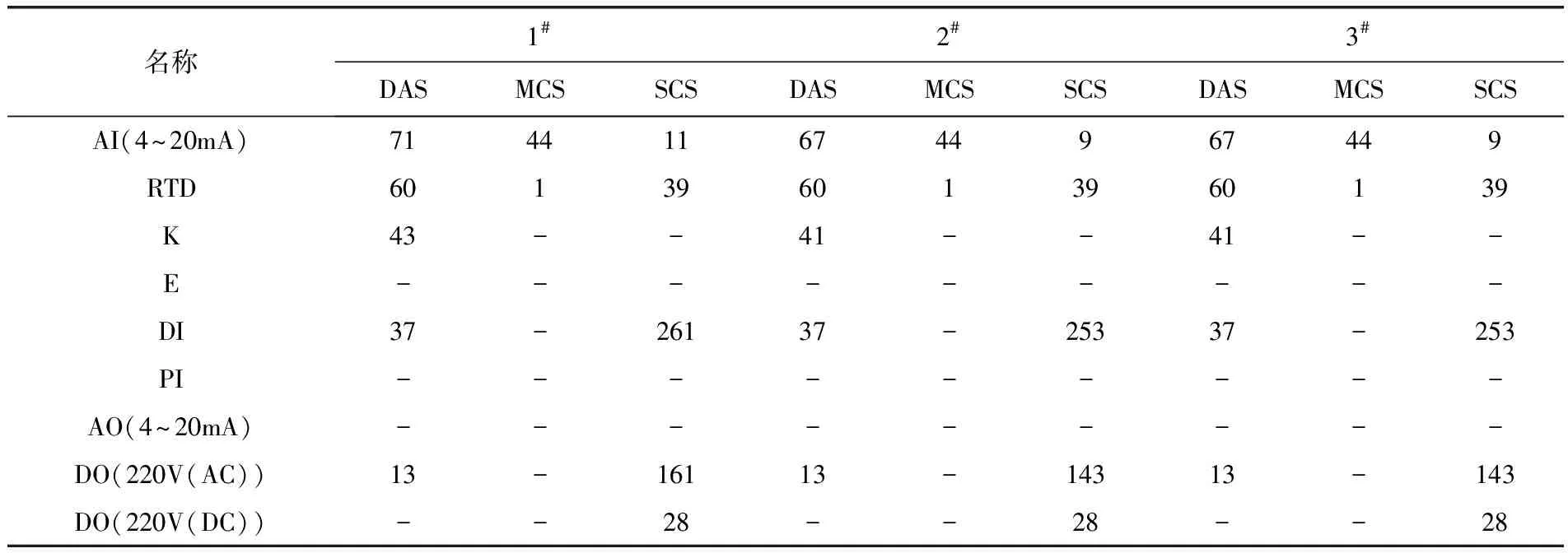

现将某企业的煤化工动力车间汽轮机除氧给水DCS控制系统的1#~3#环的I/O信号列于表3。

表3 汽轮机除氧给水DCS 1#~3#环I/O信号

本工程汽轮机除氧给水DCS控制系统的硬件设备主要包括:网络柜(如交换机等)、控制机柜(控制器、I/O模件及端子等)、扩展柜(I/O模件及端子等)、电源柜(电源自动切换装置等)、操作员站、工程师站、历史站、OPC接口站及打印机等。汽轮机除氧给水DCS分散控制系统的配置如图3所示,其中汽轮机除氧给水DCS机柜的分配见表4。

图3 汽轮机除氧给水DCS分散控制系统配置

机柜名称1#环DCS2#环DCS3#环DCS主环DCS控制柜5543继电器柜11-1DEH机柜111-ETS机柜111-合计8864

3.5 控制系统配置说明

本工程实施时,由于招标等原因,造成锅炉和汽轮机除氧给水DCS采用不同厂家的设备,形成独立的控制网络,与笔者推荐的DCS配置不完全一致。但是在汽轮机除氧给水DCS的配置与推荐的DCS配置一致,各公用系统设备分配在各控制子环中,同时实现了设备的联锁控制。实现了控制系统安全性和实用性的统一。

4 结束语

某企业的煤化工动力车间采用了灵活的DCS控制系统配置方案,既考虑了控制系统整体的安全性,又考虑其控制功能实现的方便性,更好地实现了煤化工动力车间生产工艺系统安全、可靠的监控运行。该控制系统配置方案可推广到工艺相似的工程中。