微型车正装撑杆背门上移问题分析

2014-07-18郭晓青张黎宏宋必文

郭晓青 张黎宏 宋必文

(中国第一汽车股份有限公司技术中心)

微型车正装撑杆背门上移问题分析

郭晓青 张黎宏 宋必文

(中国第一汽车股份有限公司技术中心)

针对微型车背门正装撑杆后产生上移的现象,对安装撑杆前、后的现有车型背门进行了理论受力分析,并进行了CAE仿真计算和台架试验。分析表明背门发生上移是由于受到向上的撑杆与锁环限位力的合力所致,且明确了上移量的数值确定方法,可为新车型在设计阶段预留上移量提供理论参考。

1 微型汽车背门上移问题

微型汽车背门撑杆(也称空气弹簧)是背门总成的关键部件,可控制背门在一定范围内打开、助力、限位。按照背门撑杆的安装方式,通常分为正装和倒装2种。正装撑杆的缸筒端连接在背门内板上部,活塞杆端连接在车体上,背门开启过程中,活塞杆不翻转,如图1所示;倒装撑杆的活塞杆端连接在背门内板下部上,缸筒端连接在车体上,在背门开启过程中,活塞杆有翻转过程,如图2所示。

某公司生产的某款微型车V1的后背门在总装生产线正装撑杆后,背门上移,Z向上移量为2~3 mm,造成车门与顶盖的面差超差,严重了影响外观品质。

2 背门上移现象分析

2.1 背门系统约束分析

首先对背门在关闭状态下所受的约束进行分析,如图3所示,判断背门是否Z向约束充足。从图4中可见,在XZ平面上,背门系统在铰链处约束沿X、Z方向的2个自由度,车门可以绕铰链轴转动;在锁环处背门被切向卡紧,绕铰链轴的转动被约束,因此,整个背门系统在铰链和门锁约束下各方向的自由度为0。由此可见,若背门系统为刚体,在全约束状态下不会发生背门上移现象,但由于背门、顶盖非绝对刚性体,在受外力时会产生弹性或者塑性变形,受力时可能导致背门位置变化。

2.2 安装撑杆前后背门受力分析

对关闭状态下背门安装撑杆前、后所受的力进行对比分析,以铰链轴为中心,背门合力矩为0。安装撑杆前,背门所受力包括重力G、密封条及缓冲块的弹力Fs、锁环锁紧力Ft,如图5a所示;安装撑杆后,重力不变,密封条和缓冲块的反弹力不变,背门所受的力中增加了撑杆力Fc,由于铰链处增加了撑杆力矩,因此锁环限位力也受影响而变化成Ft2,如图5b所示。由此可见,安装撑杆前、后背门受力变化值ΔF等于撑杆力Fc与锁环限位力变化值ΔFt的合力,如图5c所示,ΔF即是使背门安装撑杆后产生位移的作用力。

2.2.1 ΔF的计算

在Y0平面上,已知关闭状态下撑杆与Z向夹角为α,锁环与Z向夹角为β,撑杆力到铰链轴线的力臂为Lc,锁环力到铰链轴线的力臂为Lt,如图6所示。

根据图6受力分析可以得出以下公式:

式中,FcX、FcZ分别为X、Z方向撑杆力;ΔFtX、ΔFtZ分别为X、Z方向锁环限位力变化值。

根据公式得到背门合力变化值ΔF合与各参数关系曲线(图7),其中,撑杆与Z向夹角α、锁环与Z向夹角β、撑杆力对于铰链轴线的力臂Lc、锁环力到铰链轴线的力臂Lt等由于受自身布置结构限制仅在小范围内变化。

可见,ΔF主要受撑杆力影响,FC越大,ΔF越大。并且ΔF可分解为X、Z 2个方向的分力(图8),分别导致背门沿X、Z方向的变形。撑杆与Z轴夹角α越大,ΔF在Z向分力越小、X向分力越大。

2.2.2 ΔF的Z向分力与重力关系

背门撑杆布置和背门受力如图9和图10所示。

根据背门受力图及撑杆力计算公式可以得出:

式中,F1为撑杆最小伸展力;F4为撑杆最大压缩力;LG1为开启状态重力力臂;LC1为开启状态撑杆力臂;k为撑杆特性值,通常为1.2~1.3;n为安全系数,通常为1.1~1.2;f为撑杆内阻,受厂家制造能力影响,通常为20~60 N;β最小值为0°,sinβ最小为0;cosα受造型限制,α最小为45°,cosα最小值为cosγ受造型限制,γ最小为30°,cosγ最小值为

可以得出:

式中,ΔFZmin为ΔFZ向分力的最小值。

可见,ΔFZmin﹥G时装撑杆后背门会被抬起,但是由于受到铰链约束,背门上移受到限制,在力的作用下背门产生变形。

2.3 V1车的背门受力计算

已知V1车的背门重量M=27kg,开启状态重力力臂LG1=661.6 mm,撑杆与Z轴夹角α=6.72°,撑杆与Y0面夹角γ=5.34°,关闭状态撑杆力臂Lc=10.16 mm,开启状态撑杆力臂LC1=168.47 mm,锁环与Z轴夹角β=5.14°,锁环作用力臂Lt=1320.43 mm。

根据公式可得:

可求得:ΔFZ=989.5 N,ΔFX=109 N,ΔF=1 991 N,ΔF与Z向夹角6.29°,如图11所示。

2.4 V1车背门上移量CAE仿真计算

由于位移是由背门钣金变形产生,因此无法对位移量进行理论计算,必须结合CAE分析软件进行仿真计算。用Nastran有限元分析软件对V1车的背门系统进行安装撑杆后的Z向变形量仿真分析,将背门系统按照实车状态在铰链和门锁处加以约束,并在安装撑杆处施加撑杆最大载荷,如图12所示。

分析结果显示,安装撑杆后,背门及白车身的应力满足要求,未产生塑性变形,背门上移是由弹性变形产生(图13)。背门沿周向上变形1~1.4 mm,在背门固定撑杆处变形量最大,背门上部Y0处变形量最小,如图14所示。

2.5V1车背门上移量试验测量

为了验证CAE分析结果的准确性,在试验室使用位移传感器对V1车背门进行安装撑杆前、后的间隙面差测量。在背门上沿周选取13个测量点,如图15所示,其中5~9点为背门顶部测量点,测量结果见表1。从测量结果可见,13个点中最大Z向变形为2.1 mm,在背门上端靠近撑杆安装点处;最小Z向变形为0.8 mm,在背门上边缘中心点(Y0处)。

表1 面差测量数据mm

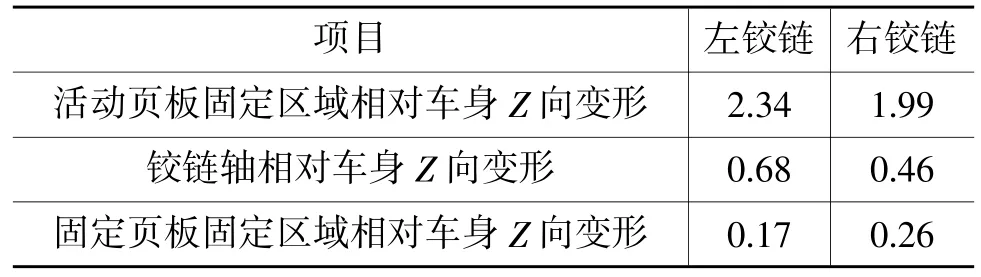

为了进一步观察铰链周围的变形情况,对铰链周围区域的钣金变形进行了更详细的测量,测量结果见表2。从测量结果可见,安装撑杆后,顶盖上的铰链定页固定面变形较小,变形主要发生在背门里板的铰链动页固定面一侧,铰链轴的Z向位移由铰链轴与页板的间隙造成。

表2 变形测量数据mm

2.6V1车背门上移量CAE分析值与试验值对比分析

从CAE分析与试验测量值可见,两者的变形趋势一致,但最大位移值有一定差值,CAE分析值小于试验值,这是由于CAE分析无法真实模拟实车中铰链、门锁的间隙和制造偏差值造成的。因此,确定背门上移量,一定要在CAE分析结果上增加铰链的制造偏差及计算偏差。

对V1车的背门铰链制造偏差进行计算,图16为V1车背门铰链图纸要求,从图纸中可算出,铰链制造偏差最大时可导致铰链动页窜动量0.325 mm。由于背门锁与锁环在锁环方向有5.1 mm的安全间隙(图17),背门有锁环方向上移的运动空间。

3 结果分析

a.从上述可知,正装撑杆后,背门发生上移现象是由于受到向上的撑杆与锁环限位力的合力而产生的变形,Z向位移值的大小与撑杆力大小、合力方向、铰链的制造偏差有关。

b.背门所受合力的变化不仅会产生Z向位移,还会产生X向位移,随着ΔF与Z轴的夹角增大,X向位移也会增大,因为V1车的ΔF与Z轴夹角仅为6°,在X向分力较小,因此X向位移在此忽略不计。

c.在锁环设计时,要考虑锁环与卡板的间隙值,预留出背门上移空间,避免卡板与锁环干涉造成的背门应力集中。

d.铰链设计必须在车门安装孔及顶盖安装孔之间预留足够的调整量,在焊装车间按照设计提供的预留量调整好背门与顶盖侧围的间隙面差,避免在总装线上重新进行调整。对于V1车,原背门铰链固定页板为9×12的长圆孔,固定螺栓M8,Z向调整量小于背门实际上移量。最终通过调整背门铰链动页安装孔位置,将安装孔Z向下移(图18),同时调整背门铰链安装夹具,确保铰链安装后车门处于铰链调整孔(调整量±2 mm)下极限。

经过以上2项调整,在焊接车间装配背门时将上移量提前预留,确保了总装完成后车门与顶盖面差符合设计要求。

1黄金陵主编.汽车车身设计.北京:机械工业出版社,2007.

2刘巧玲,李洪主编.理论力学.北京:科学出版社,2005.

3聂毓琴,孟广伟主编.材料力学.北京:机械工业出版社,2004.

(责任编辑帘青)

修改稿收到日期为2014年10月1日。

Analysis of Forward-installed Brace Rod on Mini Vehicle Rear Door Up Displacement

Guo Xiaoqing,Zhang Lihong,Song Biwen

(China FAW Co.,Ltd R&D Center)

To study the up displacement of forward-installed brace rod on mini vehicle's rear door,we perform stress analysis of the existing models'rear door,and make CAE simulation and bench test.The analysis shows that the up displacement of rear door is caused by the resultant force of the upward brace rod and the spacing force of lock ring,the number determination method is defined,which provides theoretical reference for reservation of up displacement of new vehicle models in the design stage.

Mini vehicle,Rear door up displacement,Forward-installed brace rod,CAE,Bench test

微型车背门上移正装撑杆CAE台架试验

U463.83+4

A

1000-3703(2014)12-0013-05