23Co14Ni12Cr3Mo超高强度钢DCB试样在3.5%NaCl溶液中的应力腐蚀开裂行为

2014-05-14文陈于美李松梅刘建华

文陈,于美,李松梅,刘建华

北京航空航天大学 材料科学与工程学院,北京 100191

作为一种关键的失效模式,对于任何一种新材料的应用,都必须评价其应力腐蚀的优劣[1-3]。众所周知,高强钢容易产生应力腐蚀和氢脆,导致材料的失效[4]。而超高强度钢23Co14Ni12Cr3Mo作为一种新型的二次硬化回火马氏体钢,实现了高强高韧的结合,被期待应用于航空领域,如飞机起落架等构件中[5-6]。一般认为应力腐蚀敏感性随着强度水平的增加而更加敏感[7-9],所以在23Co14Ni12Cr3Mo超高强度钢服役之前对其应力腐蚀性能进行研究是十分必要的。

作为一个局部的腐蚀过程,应力腐蚀往往通过裂纹的形成和扩展来表征[10]。裂纹往往沿加载方向中心线宏观的路径进行扩展,但也受到很多因素的影响。Mohammad[11]采用疲劳方法研究了管线钢的应力腐蚀行为,结果表明在近中性环境中,氢对材料的应力腐蚀扩展具有十分重要的影响。Zheng等[12]的研究表明因为二次裂纹的存在,导致贝氏体钢的应力集中以及氢脆敏感性的降低。同时,应力腐蚀敏感性也受到很多其他因素的影响,包括微观组织结构[13]、裂纹尖端状态[14]、溶液p H 值[15]以及 Cl-浓度[16]。

在本实验室的前期工作中,采用盐雾腐蚀试验方法及恒载荷拉伸应力腐蚀试验方法研究了23Co14Ni12Cr3Mo超高强度钢的腐蚀行为[17-18]。试验结果表明该超高强度钢在腐蚀条件下容易形成碱式铁氧化物[17],其应力腐蚀敏感性随着拉伸载荷水平的下降而降低,断口主要为韧窝形貌[18]。本文主要研究了23Co14Ni12Cr3Mo超高强度钢双悬臂梁(DCB)试样在3.5%NaCl溶液中的应力腐蚀开裂(SCC)行为;并采用光学相机、光学显微镜和扫描电子显微镜(SEM)对断口形貌进行了表征,采用能谱(EDS)和X射线电子衍射技术(XRD)对腐蚀产物进行了分析。

1 试验部分

23Co14Ni12Cr3Mo超高强度钢试样取自于锻造退火件,其热处理过程如下:热处理机制为885℃固溶处理,保温1 h,481℃下时效,保温5 h。该材料的化学成分(wt%)包括:0.23C,13.4Co,11.1Ni,3.1Cr,1.2Mo,剩余成分为 Fe。该热处理及成分下所测试力学性能如表1所示。表中:σb、σ0.2、δ5、ψ和 KIC分别为材料的抗拉强度、屈服强度、延伸率、断面收缩率和断裂韧性。

表1 23Co14Ni12Cr3Mo超高强度钢的力学性能Table 1 Mechanical properties of 23Co14Ni12Cr3Mo ultra-high strength steel

DCB试样尺寸为26 mm×26 mm×127 mm,缺口长度为33 mm,示意图如图1所示。采用拉伸疲劳试验机(MTS880,America)沿试样中心线预制疲劳裂纹,疲劳频率为20 Hz。然后通过螺栓加载,控制初始裂纹长度为2~4 mm。

图1 23Co14Ni12Cr3 Mo超高强度钢的DCB试样Fig.1 DCB specimens of 23Co14Ni12Cr3Mo ultra-high strength steel

应力腐蚀试验在3.5%NaCl溶液中进行,所有试验均在恒温35℃下进行。根据裂纹扩展速率,每隔12~24 h进行裂纹长度的测量及宏观形貌的观察。当裂纹扩展至试样边缘或者裂纹扩展速率可以忽略(<10-9mm/s)时停止试验。应力腐蚀试验后,采用SEM(Cambridge3400,England)对试样断口进行观察,并采用能谱对腐蚀产物进行分析。刮取试样表面腐蚀产物,采用XRD(D/MAX-2200PC,Janpan)对腐蚀产物组成进行研究。

2 试验结果与讨论

2.1 应力腐蚀裂纹扩展路径

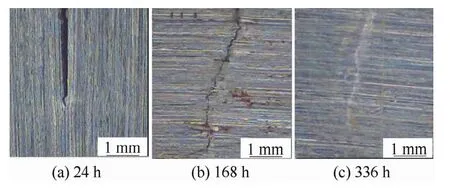

23Co14Ni12Cr3Mo超高强度钢在3.5%NaCl溶液中的裂纹扩展路径如图2所示。从图2(a)中可以看出,裂纹沿加载中心线扩展约1.5 mm后开始分叉;加载至168 h,裂纹扩展在裂纹尖端再次分叉(图2(b));加载至336 h时,裂纹尖端再次分叉,并已扩展至试样边缘。为了进一步分析裂纹尖端形貌,采用光学显微镜观察裂纹尖端形貌,如图3所示。

图2 23Co14Ni12Cr3Mo超高强度钢的裂纹扩展宏观路径Fig.2 Crack macro-path of 23Co14Ni12Cr3Mo ultra-high strength steel

图3 用光学显微镜观察23Co14Ni12Cr3Mo超高强度钢的裂纹尖端形貌Fig.3 Crack tip morphology of 23Co14Ni12Cr3Mo ultrahigh strength steel observed by optical microscopy

如图3所示,裂纹扩展初期(24 h),裂纹尖端较粗,主要由于力学作用导致裂纹张开和扩展;而扩展至裂纹中期,力学作用减弱,受到环境和力学的作用,裂纹按照一个较细而曲折的路径扩展(168 h);到裂纹扩展后期,腐蚀作用增强,导致裂纹扩展为一个细微的裂纹(336 h)。

2.2 裂纹扩展断口形貌

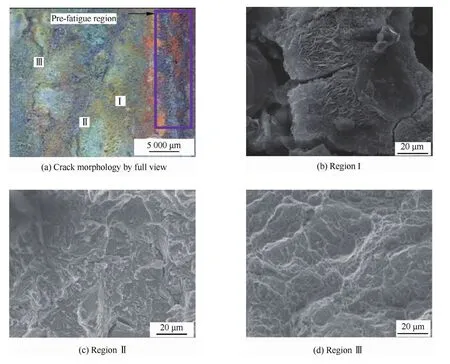

应力腐蚀试验后,拧开试样,采用光学相机和SEM观察断口形貌,如图4所示。

从图4(a)中可以看出,试样断口存在明显的腐蚀痕迹,预制疲劳裂纹区和裂纹扩展区域(区域Ⅰ~Ⅲ)存在明显的腐蚀界限。介质通过裂纹进入了试样断面,引起了断口的腐蚀,而且裂纹扩展初期腐蚀要比裂纹扩展末期严重。裂纹扩展可以分成4个区域:疲劳预制裂纹区、裂纹快速扩展区(Ⅰ)、裂纹稳定扩展区域(Ⅱ)以及裂纹扩展末期(Ⅲ),区域Ⅰ~Ⅲ对应的微观断口形貌分别如图4(b)~图4(d)所示。

从图4(b)~图4(d)中可以看出,裂纹扩展前期,由于力学作用较大,试样出现穿晶(TG)断裂;而裂纹扩展中期,试样表面为穿晶伴随沿晶(IG)断裂并存在少量的二次微裂纹;裂纹扩展后期主要形貌为沿晶脆性断裂。

图4 23Co14Ni12Cr3Mo超高强度钢裂纹扩展形貌Fig.4 Crack propagation morphology of 23Co14Ni12Cr3 Mo ultra-high strength steel

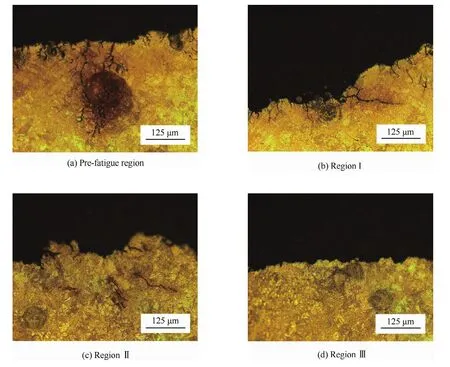

裂纹扩展截面形貌如图5所示。图5(a)为试样预制裂纹区域,显示出一个平整的断面,垂直主裂纹方向存在多次分叉的次生裂纹。裂纹扩展前期,试样表面晶粒破坏明显,试样存在无分叉的次生裂纹(见图5(b));而裂纹扩展中期,试样表面不平整,内部存在不连续的二次裂纹(见图5(c));裂纹扩展后期,试样表面扩展平整,截面无明显次生裂纹(见图5(d))。

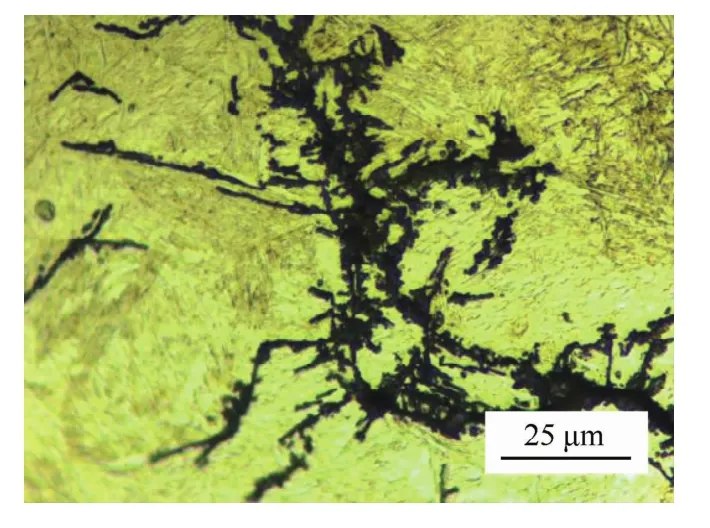

图6为23Co14Ni12Cr3Mo超高强度钢裂纹尖端微观截面形貌。从图6可以看出,裂纹分叉成很多条次生裂纹,裂纹扩展沿马氏体晶界方向,该结果与有关文献结果一致[19]。

图5 23Co14Ni12Cr3Mo超高强度钢裂纹截面形貌Fig.5 Cross section morphology for crack of 23Co14Ni12Cr3 Mo ultra-high strength steel

图6 23Co14Ni12Cr3Mo超高强度钢裂纹尖端微观截面形貌Fig.6 Micro morphology of cross section of crack tip of 23Co14Ni12Cr3 Mo ultra-high strength steel

2.3 沿裂纹元素分布结果

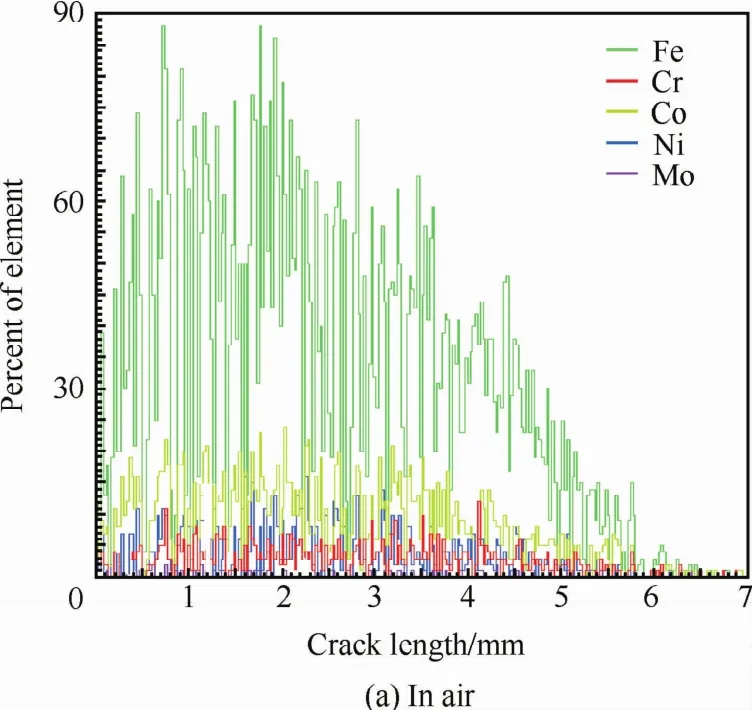

23Co14Ni12Cr3Mo超高强度钢在空气及NaCl溶液中应力腐蚀试样各元素沿裂纹分布情况如图7所示。从图7(a)和图7(b)的对比中可以看出,在NaCl溶液中各元素与在空气中相比,Cr、Co、Ni元素的分布差异较大,而Mo含量的分布十分接近。该结果表明,Cr、Co、Ni在23Co14Ni12Cr3Mo超高强度钢应力腐蚀裂纹扩展过程中起到十分重要的作用,而Mo对裂纹扩展分叉的影响较小。

图7 23Co14Ni12Cr3Mo超高强度钢沿裂纹方向的元素分布Fig.7 Elements distribution along crack propagation of 23Co14Ni12Cr3Mo ultra-high strength steel

2.4 应力腐蚀分叉行为元素分析

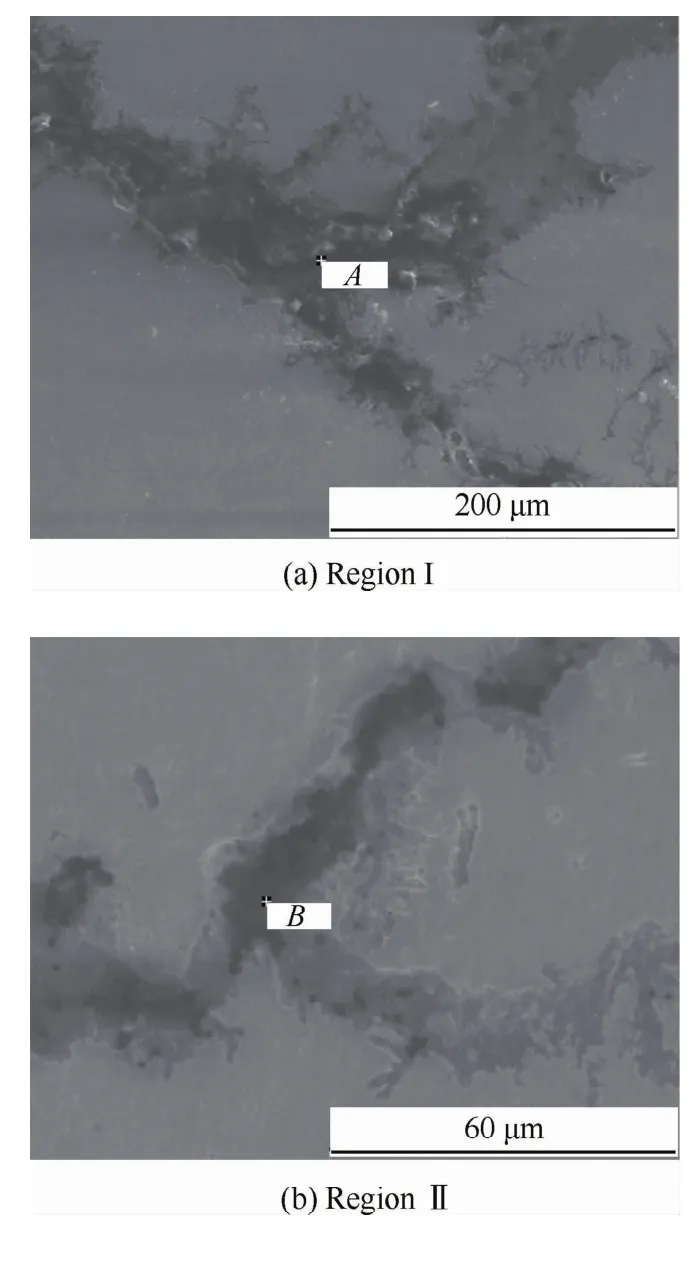

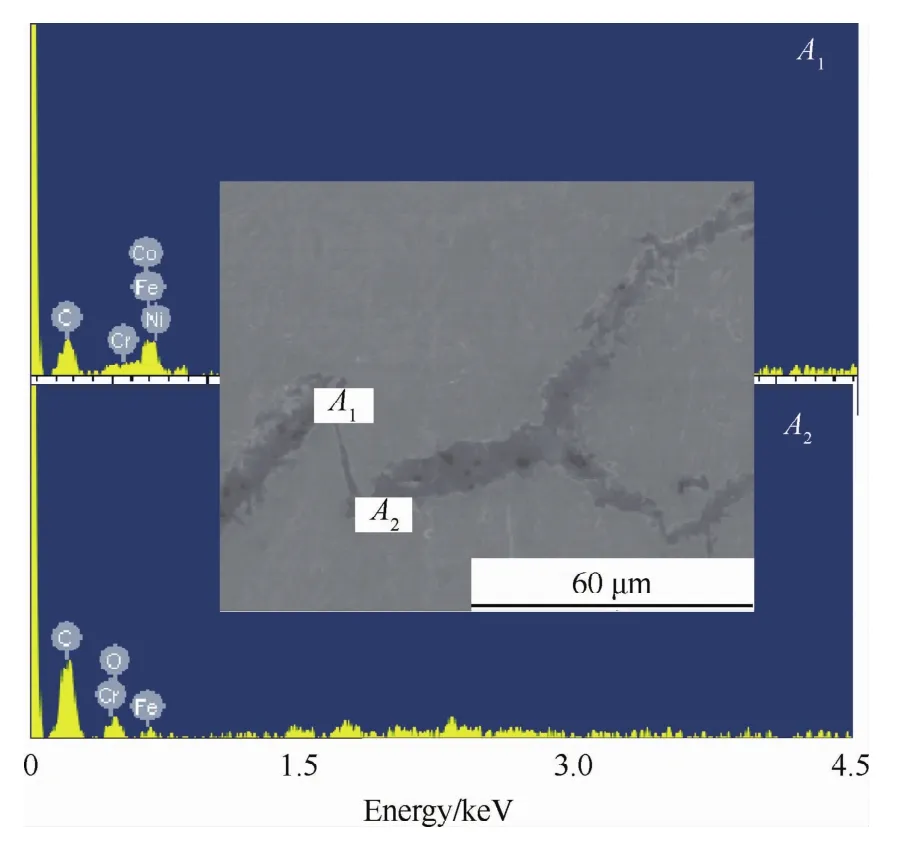

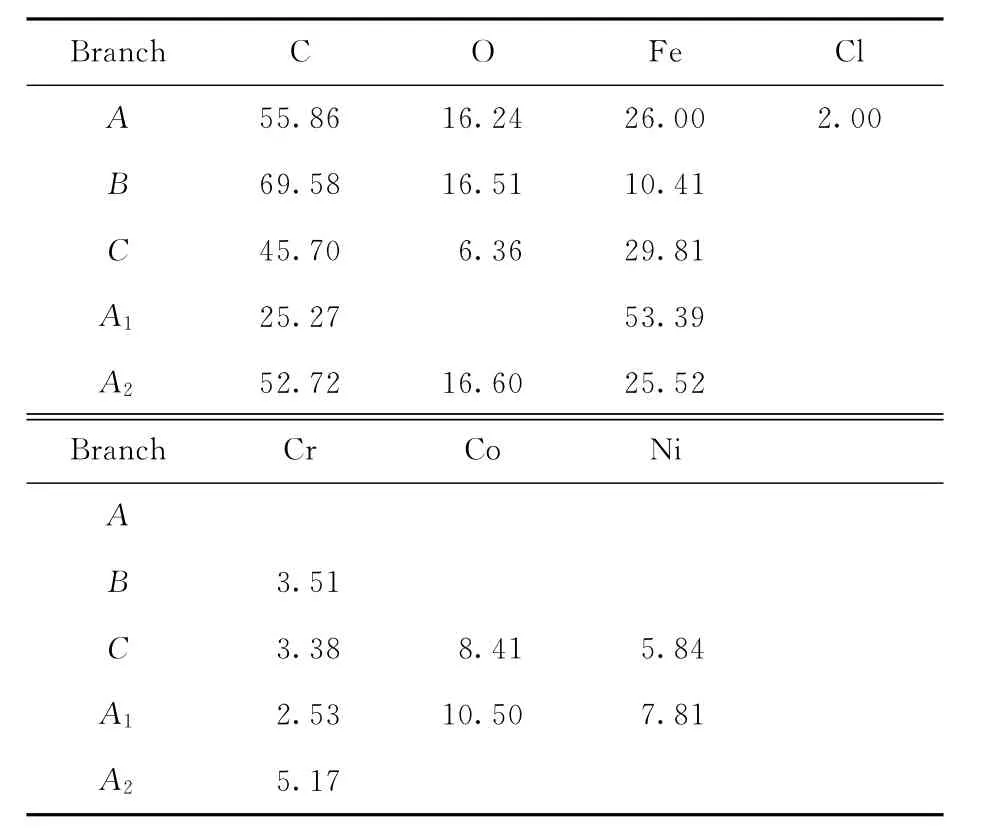

23Co14Ni12Cr3Mo超高强度钢应力腐蚀裂纹分叉形貌及能谱结果分别如图8和图9所示,相关元素含量如表2所示。从图8中可以看出,裂纹扩展出现很多分叉,裂纹扩展不连续。从表2中可以看出,裂纹分叉点(A~C)处均因为高的C含量导致了裂纹的分叉。

从表2与表1的对比可以看出,裂纹终止点含C量与基体含C量接近,而裂纹再次出现在含C量高的位置,这说明裂纹起源于含碳量高的位置。

图9 23Co14Ni12Cr3Mo超高强度钢不连续分叉点能谱分析结果Fig.9 EDS results of intermittent bifurcations of 23Co14Ni12Cr3Mo ultra-high strength steel

2.5 腐蚀产物分析

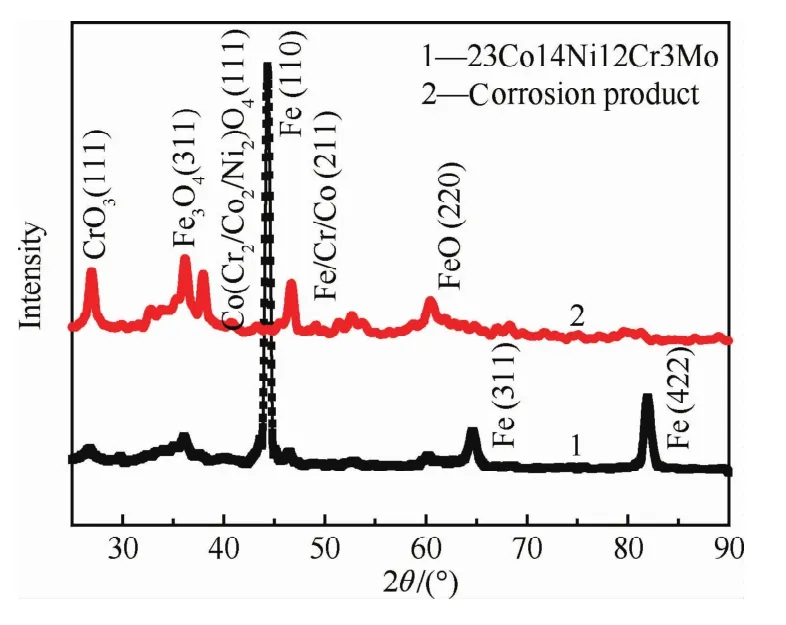

沿裂纹表面刮取腐蚀产物,并与基体对比,其XRD结果如图10所示,图中2θ为晶间角度。从图10中可以看出,裂纹扩展过程中腐蚀产物主要包括Fe3O4、FeO、Co(Co2/Cr2/Ni2)O4和Cr O3,这也说明在应力腐蚀过程中,对裂纹扩展产生影响的主要是Co、Cr、Ni。

表2 23Co14Ni12Cr3Mo超高强度钢不同裂纹尖端元素分布Table 2 Element content in different crack tips of 23Co14Ni12Cr3Mo ultra-high strength steel wt%

图10 23Co14Ni12Cr3Mo超高强度钢的腐蚀产物和基体XRD图Fig.10 XRD pattern of corrosion products and substrate of 23Co14Ni12Cr3Mo ultra-high strength steel

从上述SEM、EDS和XRD可知,裂纹分叉主要是因为力学作用和Cr、Co、Ni等元素的差异,分叉起源于含C量高的位置,与Mo的相关性小。SCC裂纹扩展前期主要受到应力作用驱动,导致裂纹扩展迅速,形貌主要为穿晶断裂,并伴有次生微裂纹;而裂纹扩展中期,Cr、Co、Ni的分布不均匀导致裂纹扩展表面不平整,裂纹扩展速率达到一个平台状态;裂纹扩展后期,裂纹扩展缓慢,裂纹尖端纤细,沿马氏体晶界扩散。

3 结 论

1)23Co14Ni12Cr3Mo超高强度钢DCB试样SCC扩展过程分叉,裂纹扩展前期主要受力学作用,裂纹扩展初期宽粗;而力学和环境共同作用导致裂纹扩展中期出现稳定的裂纹扩展,裂纹路径曲折;裂纹扩展后期,裂纹沿纤细的路径扩展。

2)裂纹主要沿富含C的马氏体晶界扩展,导致了23Co14Ni12Cr3Mo超高强度钢的裂纹扩展分叉。

3)裂纹扩展前期、中期和后期分别为穿晶形貌、穿晶伴随沿晶形貌并含有二次微裂纹以及沿晶脆性断裂。

4)裂纹扩展过程中,腐蚀产物主要为Fe、Cr、Co、Ni的氧化物,裂纹扩展分叉主要受到Cr、Co、Ni的影响,分叉起源于含C量高的位置,裂纹分叉与Mo的相关性小。

参 考 文 献

[1] Atrens A,Ramamurthy S.The influence of applied stress rate on the stress corrosion cracking of 4340 and 3.5 NiCr Mo V steels in distilled water at 30 ℃[J].Corrosion Science,2010,52(3):1042-1051.

[2] Muhammed K,Singh R,Khoddam R K.Stress corrosion cracking of novel steel for automotive applications[J].Procedia Engineering,2011,10(1):3381-3386.

[3] Liang P,Li X G,Du C W,et al.Stress corrosion cracking of X80 pipeline steel in simulated alkaline soil solution[J].Materials and Design,2009,3 (5) :1712-1717.

[4] Eliaz N,Shachar A,Tal B,et al.Characteristics of hydrogen embrittlement,stress corrosion cracking and tempered martensite embrittlement in high-strength steels[J].Engineering Failure Analysis,2002,9(2):167-184.

[5] Hu Y B,Dong C F,Sun M,et al.Effects of solution p H and Cl-on electrochemical behavior of an Aermet100 ultrahigh strength steel in acidic environments[J].Corrosion Science,2011,53(12):4159-4165.

[6] Ji G L,Li F G,Li Q H,et al.Research on the dynamic recrystallization kinetics of Aermet 100 steel[J].Materials Science and Engineering A,2010,527(9):2350-2355.

[7] Li D M,Gangloff R P,Scully J R.Hydrogen trap states in ultrahigh-strength Aer Met 100 steel[J].Metallurgical and Materials Transactions A,2004,35(3):849-864.

[8] Thomas R L S,Scully J R,Gangloff R P.Internal hydrogen embrittlement of ultrahigh-strength Aer MET 100 steel[J].Metallurgical and Materials Transactions A,2003,34(2):327-344.

[9] Oehlert A,Atrens A.Stress corrosion crack propagation in Aer Met 100[J].Journal of Materials Science,1998,33(3):775-781.

[10] Contreras A,Albiter A,Sallazar M,et al.Slow strain rate corrosion and fracture characteristics of X-52 and X-70 pipeline steels[J].Matrerial Science and Engineering:A,2005,407(1-2):45-52.

[11] Mohammad H M.Crack growth behavoir of pipeline steels in near neutral p H soil environment[D].Edmonton:University of Alberta,2010:83-123.

[12] Zheng C L,Lv B,Zhang F C,et al.Effect of secondary cracks on hydrogen embrittlement of bainitic steels[J].Material Science and Engineering:A,2012,547:99-103.

[13] Zhong J Y,Sun M,Liu D B,et al.Effects of chromium on the corrosion and electrochemical behaviors of ultra high strength steels[J].International Journal of Minerals,Metallurgy and Materials,2010,17(3):282-289.

[14] Hallberg H,Leslie B S,Matti R.Crack tip transformation zones in austenitic stainless steel[J].Engineering Fracture Mechanics,2012,79:266-280.

[15] Chen Y Y,Chou L B,Shih H C.Effect of solution p H on the electrochemical polarization and stress corrosion cracking of alloy 690 in 5M NaCl at room temperature[J].Materials Science and Engineering:A,2005,396(1-2):129-137.

[16] Papadopoulos M P,Apostolopoulos C A,Alexopoulos N D,et al.Effect of salt spray corrosion exposure on the mechanical performance of different technical class reinforcing steel bars[J].Materials and Design,2007,28(8):2318-2328.

[17] Liu J H,Tian S,Li S M,et al.Stress corrosion cracking behavior of new type ultra-high strength steel[J].Acta Aeronautica et Astronautica Sinica,2011,32(6):1164-1170.(in Chinese)刘建华,田帅,李松梅,等.新型超高强钢应力腐蚀断裂行为研究[J].航空学报,2011,32(6):1164-1170.

[18] Yu M,Dong Y,Wang R Y,et al.Corrosion behavior of ultra-high strength steel 23Co14Ni12Cr3Mo in simulated seawater environment[J].Materials Engineering,2012(1):42-50.(in Chinese)于美,董宇,王瑞阳,等.23Co14Ni12Cr3Mo超高强钢在模拟海水环境中的腐蚀行为[J].材料工程,2012(1):42-50.

[19] Albarran J L,Martinez L,Lopez H F.Effect of heat treatment on the stress corrosion resistance of a microalloyed pipeline steel[J].Corrosion Science,1999,41(6):1031-1049.