牡丹籽粕蛋白提取工艺优化及其等电点分析

2014-05-03李加兴房惠芳陈选吴越涂媛周炎辉

李加兴 房惠芳 陈选 吴越 涂媛 周炎辉

LI Jia-xing 1 FANG Hui-fang 1 CHEN Xuan 2 WU Yue 2 TU Yuan 2 ZHOU Yan-hui 2

(1.吉首大学食品科学研究所,湖南 吉首 416000;2.湖南奇异生物科技有限公司,湖南 长沙 410008)

(1.Institute of Food Science,Jishou University,Jishou,Hunan 416000,China;2.Hunan Amazing Grace Biotechnology Co.,Ltd.,Changsha,Hunan 410008,China)

牡丹在药用区域的研究开发一直受到重视,其药用的主要部位是根皮即丹皮,具有清热凉血、活血散瘀的功效[1,2]。牡丹籽是生产牡丹皮的副产物,含油量为23.76%~27.06%[3]。研究[4]表明,牡丹籽油不饱和脂肪酸含量高达90%以上,具有降血脂、降血糖等作用[5],近年来发展成为又一种极具开发利用前景的高级木本食用油。而提取牡丹籽油后的牡丹籽粕中的粗蛋白含量高达26.98%[6],可作为提取植物蛋白的资源加以综合利用。

国内外提取蛋白有很多方法,主要有碱提法、盐提法、水提法等[7-9]。碱提酸沉法目前仍是提取蛋白的常用方法,因其不会生成有害物质,对环境污染相对较小,并且适用于工业化生产,因而被广泛运用于天然植物蛋白的提取,如花生蛋白、玉米谷蛋白、油茶籽蛋白、大米蛋白、麦麸蛋白等[10-16],但尚未见此法应用于提取牡丹籽粕蛋白的相关报道。因此,本试验拟对碱提酸沉法提取牡丹籽粕蛋白的工艺条件进行研究,并测定其蛋白质等电点,为牡丹籽粕的综合利用提供参考。

1 材料与方法

1.1 材料与试剂

牡丹籽粕:以湘西永顺牡丹栽培基地的牡丹籽为原料,经超临界CO2萃取提油后所剩余的部分,经检测其蛋白质含量为25.91%(以微量凯氏定氮法测定[17]);

石油醚(60~90℃):分析纯,天津市天力试剂化学有限公司;

牛血清蛋白、硼酸、甲基红、溴甲酚绿:分析纯,国药集团化学试剂有限公司;

考马斯亮蓝G-250:北京中生瑞泰科技有限公司。

1.2 主要仪器设备

定氮仪:KDN-2C型,上海纤检仪器有限公司;

消化炉:HYP-Ⅱ型,上海纤检仪器有限公司;

微型植物粉碎机:FZ102型,天津市泰斯特仪器有限公司;飞鸽牌离心机:LXJ-IIB型,上海安亭科学仪器厂;

实验室p H计:雷磁PHS-J4A型,上海精密科学仪器有限公司;

可见分光光度计:723型,上海菁华科技有限公司;

恒温水浴锅:二列四孔 HH.S21-Ni4型,上海寰熙医疗器械有限公司;

电热鼓风干燥箱:101-2AB型,天津市泰斯特仪器有限公司;

高精度电子天平:JA-5103N型,上海民桥精密科学仪器有限公司。

1.3 方法

1.3.1 工艺流程

牡丹籽粕→粉碎→干燥→过筛→脱脂→调节p H→恒温浸提→离心分离→上清液加酸沉淀→静置→离心沉淀→沉淀调p H至中性→冷冻干燥→牡丹蛋白

1.3.2 操作要点 将牡丹籽粕粉碎后干燥,过60目筛,以石油醚为溶剂,采用索氏抽提法去除牡丹籽粕中残留的油脂,之后低温烘干,备用。精确称取5.0 g脱脂牡丹籽粕置于烧杯中,按一定料液比加入蒸馏水,并加碱液调p H,在设定的提取温度和提取时间下提取蛋白,之后于3 000 r/min下离心20 min,收集上清液,上清液加1 mol/L稀盐酸调p H至等电点,静置2~3 h后离心收集沉淀,沉淀调p H至中性,冷冻干燥后即得粗蛋白。

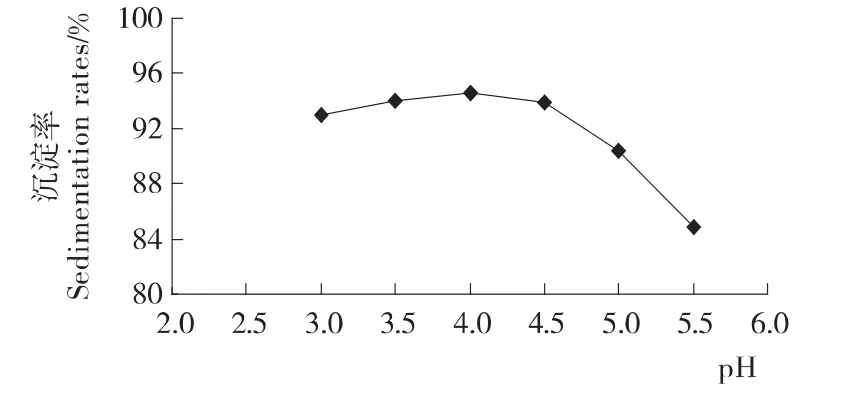

1.3.3 牡丹籽粕蛋白等电点测定 称取10 g样品,按料液比1∶15(m∶V)加水,并用氢氧化钠溶液调p H 至10.0,45℃恒温浸提80 min,离心(3 000 r/min、20 min)取上清液,取1 m L上清液稀释100倍后再取1 m L测吸光值,依据标准曲线计算出蛋白质含量;再分取6份上清液各14 mL,加盐酸调p H 值为3.0,3.5,4.0,4.5,5.0,5.5,3 000 r/min离 心20 min,上清液稀释100倍,分别取1 m L测吸光值,依据标准曲线计算出蛋白质含量。按式(1)计算蛋白质沉淀率,沉淀量最大时的p H即为蛋白质等电点[18]。

式中:

R——蛋白质沉淀率,%;

m1——酸沉前上清液蛋白质含量,mg/m L;

m2——酸沉后上清液蛋白质含量,mg/m L。

1.3.4 单因素试验设计

(1)料液比对牡丹籽粕蛋白提取率的影响:设定提取温度45℃、提取时间60 min、p H 10,分别控制料液比为1∶10,1∶15,1∶20,1∶25,1∶30(m∶V)提取牡丹籽蛋白,探讨料液比对牡丹籽粕蛋白提取率的影响。

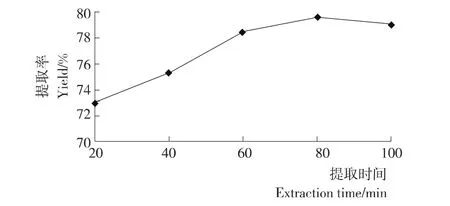

(2)提取时间对牡丹籽粕蛋白提取率的影响:设定提取温度45℃、料液比1∶15(m∶V)、p H 10,分别控制提取时间为40,60,80,100,120 min,探讨提取时间对牡丹籽粕蛋白提取率的影响。

(3)提取温度对牡丹籽粕蛋白提取率的影响:设定提取时间80 min、p H 10、料液比1∶15(m∶V),分别控制提取温度为25,35,45,55,65℃,然后计算蛋白质提取率,探讨提取温度对牡丹籽粕蛋白提取率的影响。

(4)p H对牡丹籽粕蛋白提取率的影响:设定浸提温度45℃、浸提时间80 min、料液比1∶15(m∶V),分别用氢氧化钠溶液调节p H至7,8,9,10,11,探讨p H 对牡丹籽粕蛋白提取率的影响。

1.3.5 正交试验 在单因素试验的基础上,对料液比、提取时间、提取温度和p H采用正交试验进行优化,以确定提取牡丹籽粕蛋白的最佳工艺条件。

1.3.6 牡丹籽粕中蛋白质含量的测定 微量凯氏定氮法[17]。

1.3.7 上清液中的蛋白质含量的测定 采用考马斯亮蓝法[19,20]。

(1)标准曲线的制作:在一定浓度的乙醇及酸性条件下,考马斯亮蓝G-250可配成淡红色溶液,当与蛋白质结合后,产生蓝色化合物,反应迅速而稳定,并在465~595 nm处有最大的光吸收值,因此可以通过检测595 nm下的吸光度来计算蛋白质的含量。准备6支具塞试管,分别取浓度为0,0.03,0.06,0.09,0.12,0.15 mg/m L牛血清蛋白标准溶液各1.0 m L于试管中,然后加入5.0 m L考马斯亮蓝G-250,充分振荡混合,放置5 min后,于595 nm处测吸光度A值,以蛋白质浓度为横坐标,吸光值为纵坐标绘制曲线,见图1,得线性回归方程为Y=4.951 4 X-0.013 5(R2=0.997 7)。

图1 牛血清蛋白标准曲线Figure 1 Standard curve of bovine serum albumin

(2)样品的测定:将离心后的牡丹籽粕蛋白溶液定容到100 m L,从中取1 m L再次定容到50 m L,得到待测液,之后取待测液1 m L按上述步骤测定吸光度A值,计算出样品中蛋白质的含量。

1.3.8 蛋白质提取率的测定 蛋白质提取率按式(2)计算:

式中:

R——蛋白质提取率,%;

c1——上清液蛋白质含量,mg/m L;

c0——脱脂牡丹籽粕蛋白质含量,mg/m L。

1.4 数据处理

所测结果均为3次重复试验的平均值,利用SAS 9.2软件进行数据处理。

2 结果与分析

2.1 牡丹籽粕蛋白质酸沉等电点分析

由图2可知,在所测p H值范围内,牡丹籽蛋白的沉淀率随着p H的增大呈先增加后降低的趋势,在p H=4时沉淀率最大,达94.55%。因此,在牡丹籽粕蛋白的酸沉工序中选择p H为4.0,可最大程度地沉淀蛋白质,提高提取率。

图2 p H对蛋白沉淀率的影响Figure 2 Effects of p H values on protein deposition rate

2.2 单因素试验结果

2.2.1 料液比对牡丹籽粕蛋白提取率的影响 由图3可知,料液比≤1∶15(m∶V)时,牡丹籽粕蛋白提取率随料液比的增加而增加,之后逐渐趋于不变。这可能是因为在料液比≤1∶15(m∶V)时,由于溶液的黏度较大,分子扩散速率较低,体系分散不均匀,影响了提取液中的蛋白质溶出,因此蛋白质的提取率较低[21];随着料液比的增加,蛋白质的溶出较充分,因而提取率逐渐增大;但是过大的料液比不仅增加了水的消耗及后续的浓缩成本,而且容易导致加工过程中溶质的丢失[22]。因此,综合考虑上述因素,选择料液比为1∶15(m∶V)左右较为适宜。

图3 料液比对蛋白提取率的影响Figure 3 Effect of different solid-liquid ratio on protein yield

2.2.2 提取时间对牡丹籽粕蛋白提取率的影响 由图4可知,随着提取时间的延长,牡丹籽粕蛋白的提取率逐渐增加;当提取时间达到80 min时,牡丹籽粕蛋白的提取率达到最大,为79.57%;而提取时间过长可能会使部分蛋白变性导致提取率下降[23],故选择提取时间为80 min较为适宜。

2.2.3 提取温度对牡丹籽粕蛋白提取率的影响 由图5可知,随着提取温度的升高,蛋白质提取率不断提高,当温度为45℃时提取率达最大,为80.17%。这是由于蛋白质分子的立体结构随着温度的升高而伸展,促进了蛋白质的溶解,并且水分子的热运动也加剧,蛋白质与水分子接触的几率增加,使溶解性进一步增加,从而提取率不断提高。但当提取温度超过45℃后,提取率反而有所降低,这是因为温度过高时维持蛋白质空间构象的次级键破坏,引起天然构象解体,导致蛋白质变性,故提取率下降[24]。综合考虑,提取温度选取45℃左右为宜。

图4 提取时间对蛋白提取率的影响Figure 4 Effect of different extraction time on protein yield

图5 提取温度对蛋白提取率的影响Figure 5 Effect of extraction temperature on protein yield

2.2.4 浸提液p H对牡丹籽粕蛋白提取率的影响 由图6可知,在p H为7~10时,蛋白质的提取率随着p H的增大呈上升趋势,且提取率在p H达到10时最大,为83.56%;当p H>10时,提取率呈下降趋势。这可能是由于p H过高,强碱环境破坏了蛋白质的次级键,使蛋白质二、三级结构解体而引起变性所导致;同时p H值太高,在酸沉时会消耗大量的碱,导致产品中盐分增加,不利于后续的分离工序[25]。因此,浸提液p H选择为10左右较为适宜。

图6 浸提p H值对蛋白提取率的影响Figure 6 Effect of different extracting solution p H on protein yield

2.3 正交试验结果

碱提酸沉法提取牡丹籽粕蛋白的正交试验因素水平表见表1,试验结果见表2。

由表2可知,4个因素对牡丹籽粕蛋白提取率的影响顺序依次为A>D>C>B,即提取时间>料液比>p H>提取温度,最佳工艺组合为A3B3C3D3,即料液比1∶20(m∶V)、提取时间100 min、提取温度55℃、p H 11。

表1 正交试验因素水平表Table 1 Factors and levels of orthogonal test

表2 L9(34)正交试验设计与结果分析Table 2 Results and analysis of L9(34)orthogonal test

2.4 验证实验

根据正交试验得到的最优工艺条件,进行3组平行验证性实验,测得牡丹籽粕蛋白的提取率分别为84.38%,86.51%,89.43%,平均值为86.77%,表明牡丹籽粕蛋白提取的最佳工艺切实可行。

3 结论

(1)采用碱提酸沉法提取牡丹籽蛋白,料液比对提取率的影响最大,其次为提取时间与p H,而提取温度的影响最小,各因素对牡丹籽粕蛋白提取率均有显著影响(P<0.05);提取最佳工艺条件为料液比1∶20(m∶V)、提取时间100 min、提取温度55℃、p H 11,在该条件下牡丹籽粕蛋白的提取率可达86.77%;牡丹籽粕蛋白的等电点为p H 4.0,沉淀率最大可达94.55%。

(2)试验结果表明,采用碱提酸沉法提取牡丹籽蛋白可行,可为牡丹籽综合利用提供技术参考。下一步将对牡丹籽粕蛋白质的氨基酸组成做进一步分析,以确定其具体应用方向。

1 史国安,郭香凤,金宝磊,等.牡丹籽油超临界CO2萃取工艺优化及抗氧化活性的研究[J].中国粮油学报,2013,28(4):47~50.

2 易军鹏,朱文学,马海乐,等.牡丹籽的化学成分研究[J].天然产物研究与开发,2009(21):604~607.

3 张萍.牡丹籽油的制备、纯化、成分分析以及功效评价[D].北京:首都师范大学,2012.

4 高婷婷,王亚芸,任建武.GC—MS法分析牡丹籽油的成分及其防晒效果的评定[J].食品科技,2013,38(6):296~299.

5 董振兴,彭代银,宣自华,等.牡丹籽油降血脂、降血糖作用的实验研究[J].安徽医药,2013,17(8):1 286~1 288.

6 庞雪风,何东平,胡传荣,等.牡丹籽油的提取及蛋白制备工艺的研究[J].食品工业,2013,34(8):73~76.

7 Vose J R.Production and functionality of starches and protein isolates from legume seeds(field peas and horsebean)[J].Cereal Chemistry,1980,57(6):406~410.

8 朱旻鹏,谢玉国,田将,等.超声波辅助碱液提取芝麻饼粕蛋白工艺的研究[J].油脂工程,2007(8):83~86.

9 郑亚军,陈华,李艳,等.椰子分离蛋白质提取工艺的研究[J].食品工业科技,2009(1):226~227.

10 周振,周能.仁东大蒜蛋白质的测定[J].光谱实验室,2011,28(5):22~23.

11 赵东海,张洪,黄建邵.蚕豆蛋白提取工艺的研究[J].食品与机械,2005,21(2):32~33.

12 杨伟强,禹山林,袁涛.碱提酸沉法制取花生分离蛋白工艺研究[J].花生学报,2008,37(4):12~17.

13 张铁,刘晓兰,郑喜群.利用碱提酸沉法从膨化玉米黄粉中提取谷蛋白[J].食品与机械,2012,28(2):123~125.

14 李婷婷,张晖,吴彩娥,等.油茶籽糖蛋白提取工艺优化及抗氧化性[J].农业机械学报,2012,43(4):148~155.

15 郭荣荣,潘思轶,王可兴.碱法与酶法提取大米蛋白工艺及功能特性比较研究[J].食品科学,2005,26(3):173~176.

16 徐忠,薄凯,张珍珠.麦麸蛋白的碱法提取工艺及乳化性质研究[J].食品工业科技,2006,27(9):66~71.

17 陈智慧,史梅,王秋香,等.用凯氏定氮法测定食品中的蛋白质含量[J].新疆畜牧业,2008(5):22~24.

18 李加兴,孙金玉,陈双平,等.猕猴桃籽粕蛋白提取工艺研究[J].中国食品学报,2006,6(6):15~18.

19 赵玉红,李莉.超声波辅助提取松仁蛋白的工艺研究[J].中国林副特产,2008(1):6~8.

20 杨正坤,王秀丽,尨施华,等.考马斯亮蓝染色法测定大豆茎叶中蛋白质含量[J].湖南农业科学,2012,51(20):4 611~4 612.

21 王振宇,杨丽娜,李宏菊.碱提酸沉提取红松仁分离蛋白的工艺研究[J].黑龙江八一农垦大学学报,2008,20(6):71~74.

22 范三红,刘艳荣,原超.南瓜籽蛋白质的制备及其功能性质研究[J].食品科学,2010,31(16):97~100.

23 潘妍,吕春健,谢传磊,等.酶法提取绿豆蛋白及其功效的初步研究[J].食品工业科技,2010,31(9):238~241.

24 潘晶,张晖,王立,郭晓娜,等.棉籽蛋白两步法提取及其功能性质研究[J].中国油脂,2010,35(7):19~23.

25 高荣丽,陶冠军,杨严俊.葵花籽粕的综合利用[J].食品工业科技,2006,27(7):138~140.