按炸药量计算压入式通风掘进工作面需风量的方法探讨

2014-04-20张春山孟志斌

张春山 孟志斌 吕 斌

(大同煤矿集团公司晋华宫矿,山西省大同市,037016)

我国现行的依据炸药量计算煤矿掘进工作面风量的方法是根据B.H.沃洛宁公式推导得出的,其中放炮产生的有害气体的允许浓度Cp已随煤矿现代化程度的提高和矿井安全要求的进一步加强而大幅度降低。然而,现行的计算公式仍沿袭原有的标准,未根据我国有关煤炭行业法规及标准的变化而进行修正。

本文从源头入手,推导出满足现行的有关规定和标准的理论计算公式,分析相关公式的实际可行性,提出能促使该公式可实现的理想前提。

1 理论上按炸药量计算掘进工作面需风量公式的推导

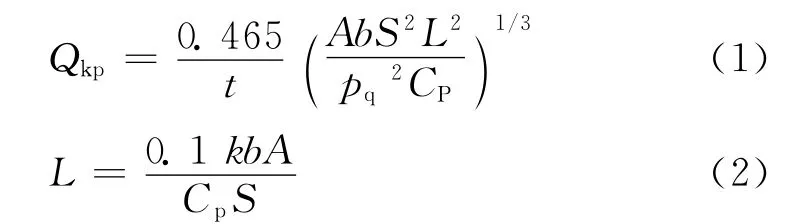

根据B.H.沃洛宁公式,当掘进巷道采用局部通风机压入式通风、且风筒出口到工作面的距离小于或等于 4~5时(即射流有效射程内),工作面所需风量或风筒出口的风量应为:

式中:t——通风时间,一般取20~30min;

A——同时爆破炸药量,kg;

b——每千克炸药产生的一氧化碳当量;

S——巷道断面积,m2;

L——巷道通风长度,m;

pq——风筒始、末端风量之比,即漏风系数;

Cp——放炮产生的有害气体浓度 (即一氧化碳)的允许值,%;

k——紊流扩散系数,通常取1。

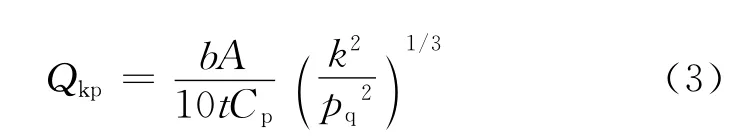

将式 (2)代入式 (1)得:

在风筒无漏风的理想状态时 (即漏风系数pq为1),将已知数代入式 (3)得:

以式 (4)为基础,在最短通风时间为20min的前提下,得:

式(5)为按炸药量计算掘进工作面需风量的理论简化公式。从式中可见,在通风时间一定的情况下,掘进工作面需风量与一次爆破炸药最大使用量、每千克炸药产生的一氧化碳当量和一氧化碳浓度的允许值有关。

从《通风安全学》可知,高瓦斯矿井实行的风量计算公式的得出是以一氧化碳浓度的允许值为0.02%为参考基础的。将其代入式 (5)得:

b=40L/kg,即以每千克炸药产生40L 一氧化碳等有害气体为计算依据。

2 现行计算标准的推导

我国煤矿安全生产行业标准AQ1056-2008《煤矿通风能力核定标准》规定:二、三级煤矿许用炸药 (《煤矿安全规程》第320条规定:高瓦斯矿井必须使用安全等级不低于三级的煤矿许用炸药)风量计算公式为:

式中:Ahf——掘进工作面一次爆破所用的最大炸药量,kg。

将式 (6)与式(7)代入等量的炸药量分别进行计算,将计算结果进行对比得出两者是一致的。

3 符合规定的理论公式的推导

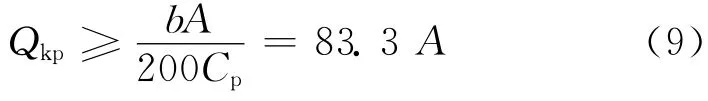

由前述可看出,0.02%的一氧化碳允许值已悖于《煤矿安全规程》第100条的0.0024%的最高允许浓度,因此,在相同的b=40L/kg的前提下,根据 《煤矿安全规程》规定,按炸药量计算掘进工作面需风量的公式应修改为:

由此得出,在要求一氧化碳最高允许浓度不超过0.0024%的前提下,每千克炸药所需的配风量至少应为83.3m3/min。

4 可行性分析

《煤矿安全规程》第321条规定,在掘进工作面应全断面一次起爆,不能全断面一次起爆的必须采取安全措施。

而在实际的巷道掘进过程中,全断面一次起爆炸药量至少需20kg。以20kg计算,由式 (7)得200m3/min,式(9)得1666 m3/min。后者是前者的8.33倍。

这就意味着,若按掘进工作面一氧化碳浓度不超过0.0024%计算,工作面风筒出风口风量至少需为1666m3/min。这样会带来诸多弊端。

(1)若要求风筒末端出风量在1666 m3/min甚至以上,以长度为1000m 的巷道为例,假设风筒百米漏风率为2%,则通风机的实际吸风量至少应为2082.5m3/min,如此大的风量供应已不是局部通风机所能做到的;即使有如此大的风量通过,直径为1.2 m 的高强度风筒也无法承受,只能通过掘进风道供风;同样,掘进风道或其他任何巷道也会遇到上述困扰。

(2)即使使用了满足要求的通风机,并配套了相应的供风通道,以合理采掘比1∶2开拓部署时,掘进工作面至少需4台大功率通风机,如此将极大提高矿井通风和生产成本,与企业降低成本、提高效益的目标是背道而驰的。

从上述分析来看,式 (9)虽符合 《煤矿安全规程》,但却严重脱离实际生产。

5 建议

(1)从式 (4)可看出,按炸药量计算掘进工作面的风量时,计算结果与一次最大炸药使用量A、一千克炸药产生的一氧化碳当量b、通风时间t及一氧化碳允许浓度C4个参数有关。

若要使所计算的结果能较好地与实际相符,就需在上述4个参数中找出一个平衡点。但从目前来看,参数b和t已无下降和增大的可能。首先,现行计算标准中b是取40L/kg,而据国家民用爆破器材质量监督检验中心的数据,目前我国煤矿许用炸药经检验爆炸后实际产生的有毒气体最大不超过40L/kg,因此,参数b不能比现有的计算标准更低;其次,前述计算中的通风时间为20 min,而实际生产中,经常出现小于最短通风时间甚至是放炮完毕后就立即进入工作面施工的情况,因此,理论上的延长最短通风时间也是脱离实际的。

在一次最大炸药使用量和一氧化碳最高允许浓度之间,只能是降低炸药用量或提高一氧化碳允许浓度,或者是同时改变二者。

(1)若降低一次最大炸药用量,就意味着 《煤矿安全规程》第321条“掘进工作面应全断面一次起爆;不能全断面一次起爆的,必须采取安全措施”的表述应修改。即使如此,在掘进工作面的风筒出风量在320 m3/min 和式 (9)所得的83.3 m3/min的每千克炸药所需的最低风量的前提下,一次最大仅能爆破4kg炸药。相比较20kg,一次仅能爆破4kg炸药大大降低了劳动效率,甚至因此造成矿井采掘接替的紧张,不利于安全高效生产。

(2)在提高一氧化碳最高允许浓度的问题上,需说明如下几点:矿井空气中一氧化碳浓度达到0.048%时,1h 内才可出现轻微的中毒症状;一氧化碳浓度达到0.02%时,2~3h内可能引起轻微头痛;一般来说,一次放炮所产生的炮烟会在40min内完全稀释,因此,提高掘进工作面的一氧化碳最高允许浓度是完全可行的,所允许的最高浓度为0.02%即可。

综上所述,AQ1056-2008行业标准中的掘进工作面风量计算方法可实行,但其中需注明一氧化碳的最高允许浓度以0.02%计算。

由此,就必须对 《煤矿安全规程》第100条中的表1进行修改,须将采煤工作面和掘进工作面分开说明,即掘进工作面的一氧化碳最高允许浓度为0.02%;而采煤工作面一方面其配风量远比掘进工作面的大,另一方面其可分组装药爆破 (《规程》第321条),同时又受到采空区煤炭自然发火的影响,因此,最高允许浓度为0.0024%。

6 结果分析

(1)从源头入手,经过计算推导得出了符合2011年版 《煤矿安全规程》的按一次最大炸药使用量计算掘进工作面需风量的公式,证明了现行计算标准的错误。

(2)论述了理论推导式的实际不可操作性,在此基础上,论证得出了现行计算标准可行的前提条件,即掘进工作面的最高一氧化碳浓度为0.02%。

(3)重新分析了 《煤矿安全规程》第100条表1中的一氧化碳最高允许浓度的意义,使 《规程》的相关技术规定能更好地指导并服务于生产。

正如在结果分析中所说,如果现行计算标准在现场应用中出现与现场实际情况不相符的情况,则应依据现场实际情况对标准进行认真分析,以能够更好解决实际问题。

[1] 张国枢主编.通风安全学 (修订版) [M].徐州:中国矿业大学出版社,2007

[2] 郝银虎.天安煤矿矿井通风系统的综合评价 [J].山西煤炭,2011(1)

[3] 余方超 .王庄矿通风系统优化与改造研究 [J].煤,2011 (4)

[4] 解贵生.新兴煤矿西六区通风系统的优化探讨[J].现代矿业,2011(1)

[5] 煤矿总工程师技术手册编委会.煤矿总工程师技术手册 [M].北京:煤炭工业出版社,2010

[6] 余露.矿井通风设备的选型计算 [J].山西煤炭,2011 (2)

[7] 孟志斌.晋华宫矿瓦斯灾害的防治 [J] .中国煤炭,2013 (5)