薄壁圆筒上凸块加工技术

2014-04-09陈爱强刘迎春王振来

陈爱强 刘迎春 王振来

(湖北三江航天集团江北机械工程有限公司,湖北 孝感 432000)

凸块1、凸块2与薄壁圆筒是焊接联接,刚性差,加工部位尺寸精度高,生产效率低。本文以工件加工过程为例,介绍如何增加局部刚性,提高加工精度和加工效率。

1 工件结构分析

1.1 工件结构

如图1所示,材料为D406A超高强度钢,焊接在薄壁圆筒上,凸块1加工后内端面间距300(+0.15/0.05) mm,对称度0.20 mm;凸块2加工后与对称面A基准成45°,相互成90°。

1.2 主要加工难点分析

产品结构属于大型薄壁件,长度6 000 m、直径500 mm,工件整体为薄壁筒体,加工部位刚性差,空间尺寸多、无法测量;且要求尺寸精度高、精糙度要求高。在普通镗床上加工,受到设备行程和精度的制约,一般加工方法很难保证。这些难点的存在,使得加工过程中工件装夹方式的选择、刀具的选用、加工工艺路线的安排等是否合理成为该工件是否合格的关键。

2 加工工艺过程设计

通过对工件结构及其加工难点的分析,制定出以下加工工艺方案。

2.1 夹具设计

2.1.1 夹具设计方案

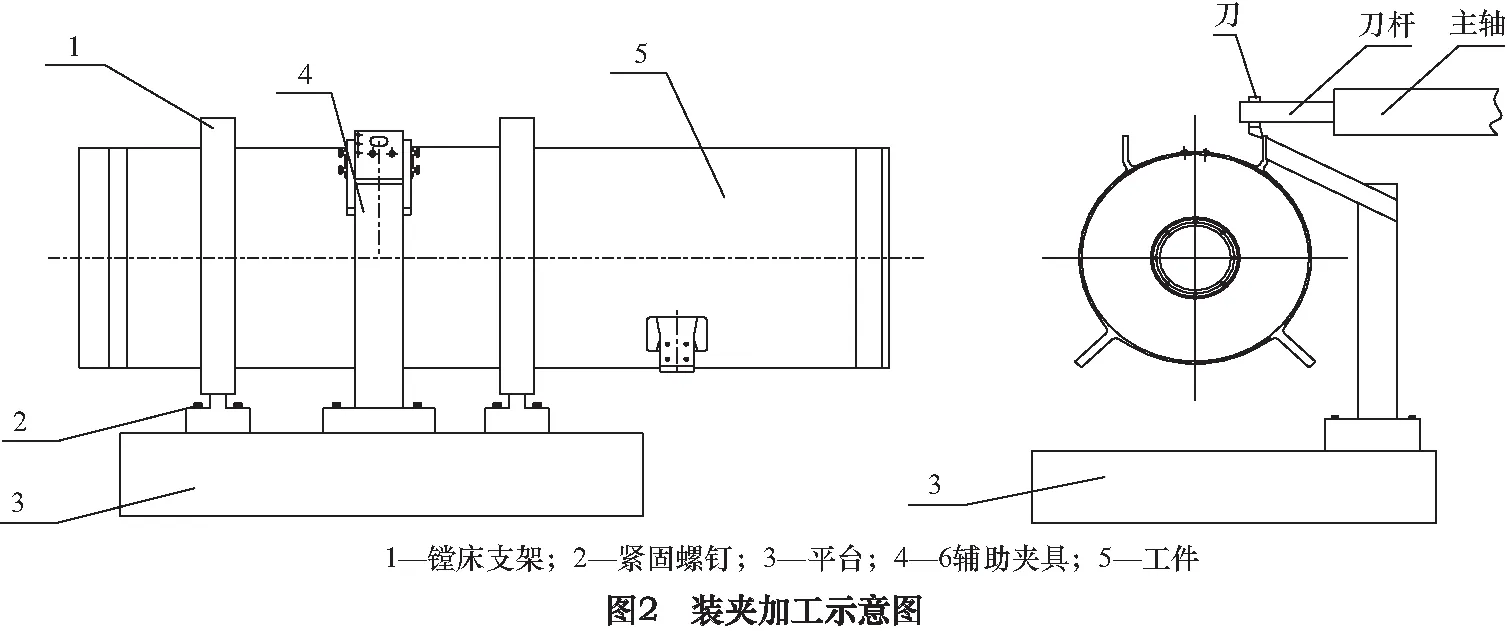

原加工方法只采用镗床支架(上下两半环结构)装夹工件两端,但由于该工件为薄壁件,中间段壁厚仅为3 mm,且铣加工部位距离装夹部位较远,局部刚性差,加工时振动大,加工精度难以保证。为提高加工部位刚性,除采用镗床支架作为主支撑外,又增加了两套辅助夹具。

工件装夹如图2所示,辅助夹具如图3所示。

2.1.2 夹具改进后的效果

通过采用主装夹结合辅助装夹的方式,工件加工时的刚性显著增强,加工过程中的震颤完全消除,切削速度和吃刀量可提高到原来2倍,粗加工效率提高近3倍,且表面粗糙度均能符合要求。

2.2 刀具的选择

为了提高生产效率,在夹具刚性可满足的情况下,改掉原来的棒铣刀铣加工的方式,采用机夹不重磨镗刀(如图4所示)。机夹不重磨镗刀是采用机械夹固装夹在刀杆上的,当刀片上各刃口变钝后,只要在原有刀杆上换上新的刀片,就可以继续使用。这就节省了大量的刀杆钢材和制造刀杆所花的人力和设备。节约了大量的硬质合金材料。所以提高了生产效率,降低了成本。

2.3 切削参数的选择

由于加工部位刚性差,故粗加工时采用低转速,大进给;由于尺寸精度高,精加工时,采用较小的进给量,且转速适当提高,这样既保证了质量,又兼顾了效率。

粗镗时:主轴转速n=160~200 r/min,进给量f=0.4 mm/r,切削深度2~3 mm。

精镗时:主轴转速n=200~300 r/min,进给量f=0.08 mm/r,切削深度0.2 mm。

2.4 加工过程

在现有的加工条件下,无法在镗床上边加工边检测对称度及空间尺寸。工艺上采取的工艺流程是:先依据两端的基准圆在平台上划凸块1、凸块2加工尺寸线,然后先按线粗铣,单边留0.5 mm加工余量,再上平台检测尺寸、形位公差,然后计算出各加工面的准确加工余量后重新装夹,按加工余量找正后进行精加工。

粗加工:(1)将工件放置在检测平台上,利用等高V型架、高度尺,划凸块1、凸块2的尺寸线(数控镗铣床加工端面时,已在端面划出凸块1、凸块2的中心对称线),并检测余量分布情况。(2)利用镗床支架及辅助工装,装夹凸块1的一侧,拉直水平竖直方向的尺寸线,粗加工,各加工面留0.5 mm余量;按同样方法重新装夹找正后加工凸块1的另一侧。(3)利用镗床支架及辅助工装,装夹凸块2,加工方法同凸块1。

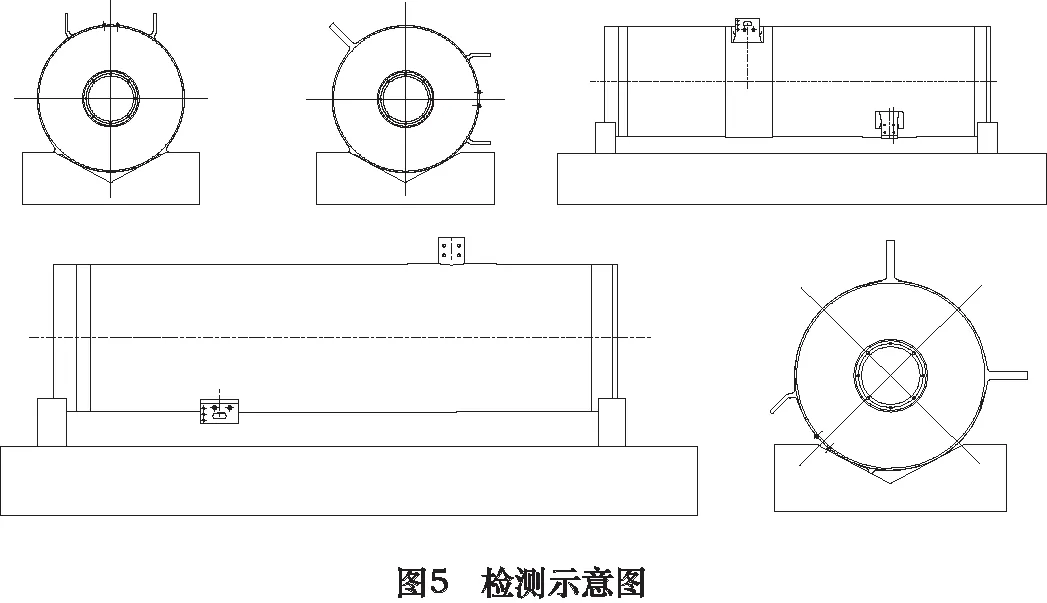

精加工:(1)将工件放置在检测台上,检测凸块1、凸块2的形位公差、空间尺寸、加工余量等情况,并做好详细记录。如图5所示。 (2)重新利用镗床支架和辅助工装装夹工件,根据检测情况,按检测所计算出来的各加工面的加工余量对各加工面进行找正后精加工。

3 加工过程控制要点

(1)由于粗加工后变形较大,凸块1粗加工后必须留足够加工余量,单边余量不小于0.5 mm。

(2)凸块1、凸块2粗加工后,精加工前检测时必须将加工余量、形位公差的检测结果做好详细记录,并绘图,各加工面加工余量必须至少记录均布4个点。找正时,必须找正加工面,且要将加工面余量偏差,形位公差偏差计算在内。

(3)为防止凸块装夹变形,精加工时必须在自由状态下找正,在用辅助夹具装夹凸块时,必须用百分表监控夹紧力,保证工件装夹前后状态一致。

4 取得的效果

采用该加工技术后,在公司现有设备条件下,能够满足图纸要求,且加工时间由6个工作日缩短为2个工作日,效率是原加工方法的3倍;刀具费用由原来的单台3 000元减少至600元,仅为改进前的20%;加工质量显著提高,产品超差率由原来的70%降低至2%。

[1] 韩荣第.现代机械加工新技术[M].北京:电子工艺出版社,2003.

[2] 龚定安.机床夹具设计原理[M].西安:西安交通大学出版社,1993.