辐照激光能量对SiO2薄膜特性及结构的影响

2014-03-27徐均琪苏俊宏党少坤基玛格拉索夫

郭 芳,徐均琪,苏俊宏,党少坤,基玛·格拉索夫

(1.西安工业大学 陕西省薄膜技术与光学检测重点实验室,陕西 西安 710021;2.白俄罗斯国立信息与无线电电子大学,白俄罗斯明斯克 鲍里索夫220013)

引言

二氧化硅(SiO2)薄膜具有折射率低、消光系数低、色散小、在可见光和近红外区域透明等特点,是一种理想的光学薄膜;其凭借硬度大、抗腐蚀、化学性能稳定、抗激光损伤阈值较高、机械性能优越等优点,已经广泛应用于光学、机械及微电子等领域[1-2]。随着近年来大功率激光器的发展,特别是大功率激光器在武器中的应用,人们对SiO2薄膜在激光下的特性表现出了极大的兴趣[3]。

实际工作中,激光系统强烈的电磁场会使SiO2薄膜发生结构及特性的变化,对激光系统造成功能性的影响。这种影响是多种因素相互作用的综合效果[4-5],Turner及ThomasW.Walker[6]等人比较全面地研究了高能激光与光学介质薄膜相互作用的过程,认为激光参数及薄膜参数均会造成高能激光下薄膜的特性变迁;M.Bulgakova[7]和sharpR[8]等人建立了光学薄膜激光辐照自动测试装置,提出不同脉宽和功率的强激光对材料的作用之间存在差异;杨帆[9]等人通过实验证明了不同材料的薄膜在激光下的微观形貌不一。激光对薄膜的影响并非单一因素起作用,而是受限于不同介质材料、不同膜系结构以及不同制备方法,时至今日,仍没系统地建立高能激光下薄膜特性变化的规律体系[10-11]。研究SiO2薄膜在不同激光能量辐照下光学性能、表面形貌、损伤阈值的变化,对SiO2薄膜样片在实际应用中的行为特性作出一定的预测及指导,具有重要的意义。

1 实验过程

首先,在薄膜镀制方面,本文所用SiO2薄膜样片利用ZZS500-2/G型箱式镀膜机,采取电子束蒸发方法镀制。为了避免玻璃粗糙度对结果的影响,本实验基底统一为厚度2 mm、直径30 mm的同一批次K9玻璃。同时,实验所需的5个样片均在相同镀制条件下一次性镀制而成,其中本底真空度为4×10-3Pa,工作真空度为1.2×10-2Pa,基底温度为180 ℃,镀制过程中监控波长为530 nm。图1所示为采用TFCALC软件模拟SiO2薄膜样片在不同的光学厚度下的电场强度。基于薄膜场效应理论,样片电场强度越小,薄膜的损伤可能性越低[12],由图知,当样片厚度为λ/2时,界面电场强度具有最小值(薄膜折射率小于基底折射率时),因此在镀膜工艺参数最优的情况下,可认为样片厚度为λ/2的薄膜具有较好的抗损伤性能,具有较强的可研究性。综上所述,本实验中样片膜层厚度为λ/2,其中中心波长λ为1 064 nm。

图1 不同厚度SiO2样片的场强分布Fig.1 EFI distribution of SiO2 samples with different thicknesses

其次,实验中的激光测试装置采用西安工业大学自主研发的薄膜激光损伤仪,按照国际标准ISO11254,采用1-on-1 方式进行辐照,激光器输出波长为1 064 nm,脉宽为10 ns,光斑直径为0.8 mm。通过损伤测试装置测得样片S1的激光损伤阈值(LIDT)为16.96 J/cm2。围绕LIDT值,分别给S2~S4样片30%、60%及80%LIDT的辐照激光能量,即5.1 J/cm2、10.2 J/cm2及13.6 J/cm2,于损伤装置对应的能量值为25.6 mJ、51.1 mJ及68.2 mJ,S5留作比较样片,不做处理。

最后,在薄膜的测试方面,样片的透过率由日立U-3501分光光度计测得;样片光学常数(折射率n、消光系数k及厚度d)由M-2000UI型宽光谱变角度椭偏仪测得;样片表面形貌由扫描速率为16 μm/s的原子力显微镜获得;同时结合原子力显微镜及非接触式轮廓仪测得薄膜在激光辐照下的粗糙度,其中有由原子力显微镜测得的表面粗糙度的二维评定参数(轮廓算术平均偏差Ra及轮廓均方根Rq),以及由非接触式轮廓仪测得的粗糙度的三维评定参数(三维粗糙度算术平均偏差Sa及均方根Sq)。

2 结果与分析

2.1 激光辐照对光学参数的影响

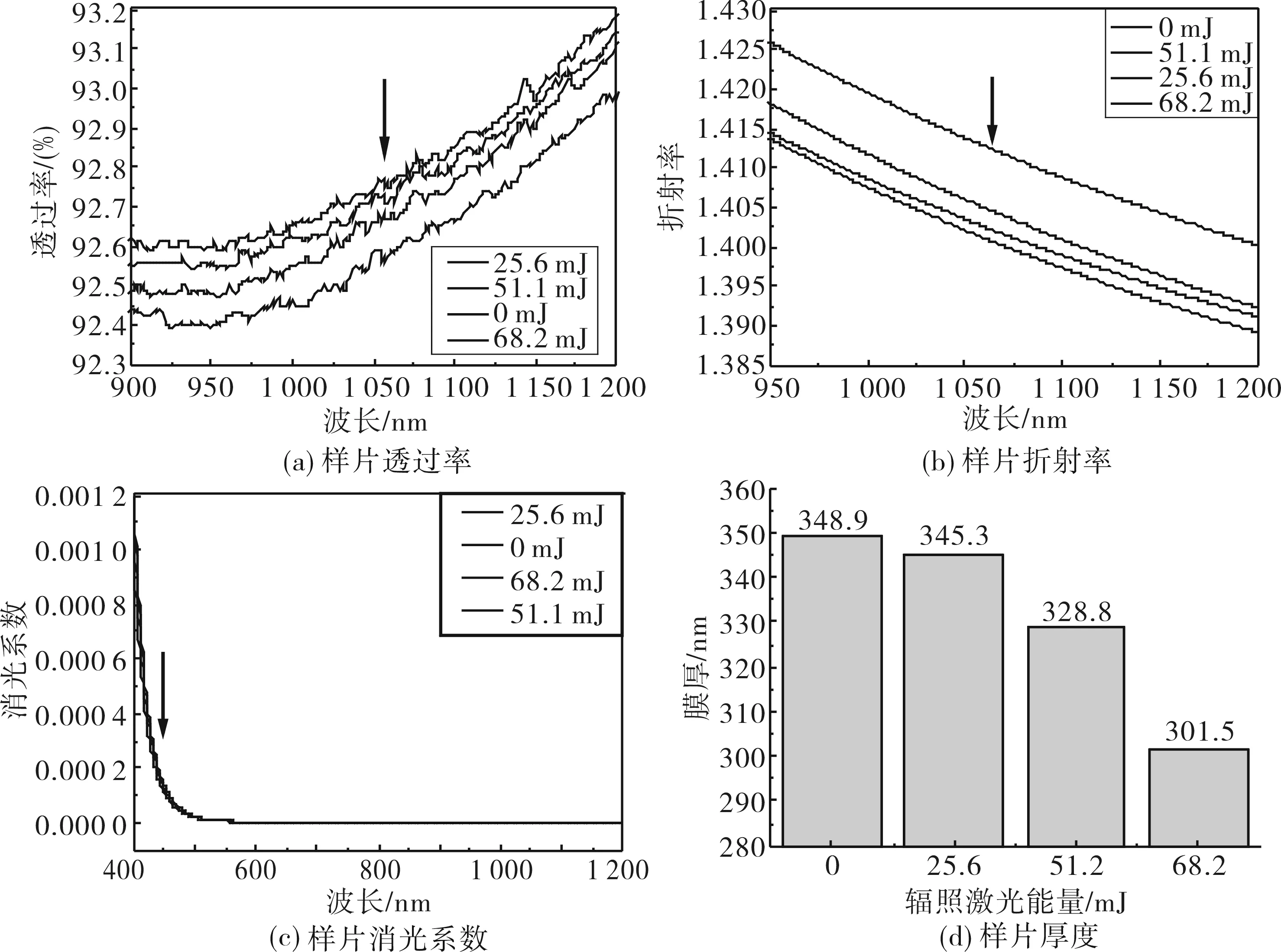

图2所示为薄膜样片在不同激光能量密度辐照下的透过率、折射率、消光系数及薄膜厚度,其中,箭头所指为在波长为1 064 nm时,相应能量下的参数值。图2(a)曲线由高到低依次是激光能量为25.6 mJ、51.1 mJ、0 mJ和68.2 mJ时的透过率值,样片透过率分别为92.67%、92.73%、92.67%及92.59%,透过率变化范围仅为0.14%;图2(b)由高到低依次是激光能量为0 mJ、51.1 mJ、25.6 mJ和68.2 mJ时的折射率,其值分别为1.41、1.4、1.402和1.400 7,变化范围约为0.09;图2(c)中,4种辐照激光能量下的薄膜样片消光系数数量级都为10-9;图2(d)中,随激光辐照能量的增加,膜厚减小,变化范围为47.4 nm,出现该现象的原因可能是随着激光能量增加,激光对样片表面破坏强度加大而导致。

由上可知,在1 064 nm波长下,经过3种激光能量的辐照,SiO2样片的透过率、折射率及消光系数变化范围很小,可认为无明显变化,膜层厚度随着激光能量的增加而减小。

图2 激光辐照前后样片的透过率及光学常数Fig.2 Transmittance and optical constant of films before and after laser irradiation

2.2 激光辐照对样片微观形貌的影响

图3为辐照前后SiO2薄膜表面形貌的三维

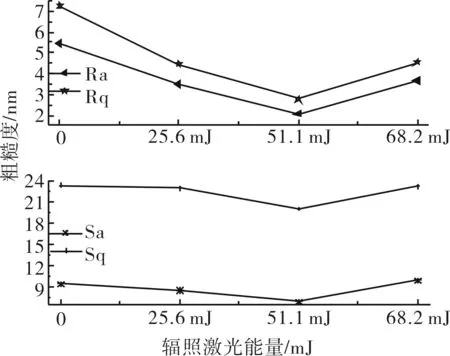

(2.5 μm×2.5 μm)图。图3(a)为未接受激光辐照的薄膜表面有不规则凸起,整个表面峰分布不均匀,最大峰深度为0.035 μm,最大最小峰深度差为0.018 μm;进行25.6 mJ激光辐照后的样片,其表面仍有大小不一的团簇颗粒,团簇颗粒最大深度有一定降低,为0.024 μm,最大最小峰深度差为0.013 μm,如图3(b)示;图3(c)所示为进行51.1 mJ激光辐照的样片,其三维图表面颗粒状物质变小且分布均匀,最大峰深度为0.022 μm,最大最小峰深度差为0.012 μm,该值为4种情况下最小值;图3(d)为进行68.2 mJ激光能量辐照的样片,其最大峰深度为0.043 μm,最小峰深度为0.025 μm,其间差值为0.013 μm,相比于51.1 mJ激光能量辐照,此时三维图表面颗粒再次变大。图4(a)~4(d)所示为薄膜样片的截面图,是以样片表面最大凸起为切入点进行截面而得出,从直观上体现了样片经过激光辐照后,其表面凸起及均匀性的变化,图示表明3种激光能量辐照均能使样片峰值变小,并在能量为51.1 mJ时具有最小峰值。图5所示为激光辐照前后,样片的粗糙度表征,如图示,经过激光辐照后的SiO2样片,其粗糙度整体有所改善,并在激光辐照能量为51.1 mJ时获得最小粗糙度值。

图3 相应辐照激光能量(激光能量分别为0 mJ,25.6 mJ,51.1 mJ及68.2 mJ)辐照前后样片三维形貌图Fig.3 Laser irradiation on 3D graphs of films(laser energy of 0,25.6 mJ, 51.1 mJ and 68.2 mJ)

图4 相应辐照激光能量(激光能量分别为0,25.6 mJ,51.1 mJ及68.2 mJ)辐照前后样片截面图Fig.4 Laser irradiation on sectional graphs of films(laser energy of 0,25.6 mJ, 51.1 mJ and 68.2 mJ)

图5 激光辐照前后样品粗糙度表征Fig.5 Roughness of films before and after laser irradiation

2.3 激光辐照对LIDT值的影响

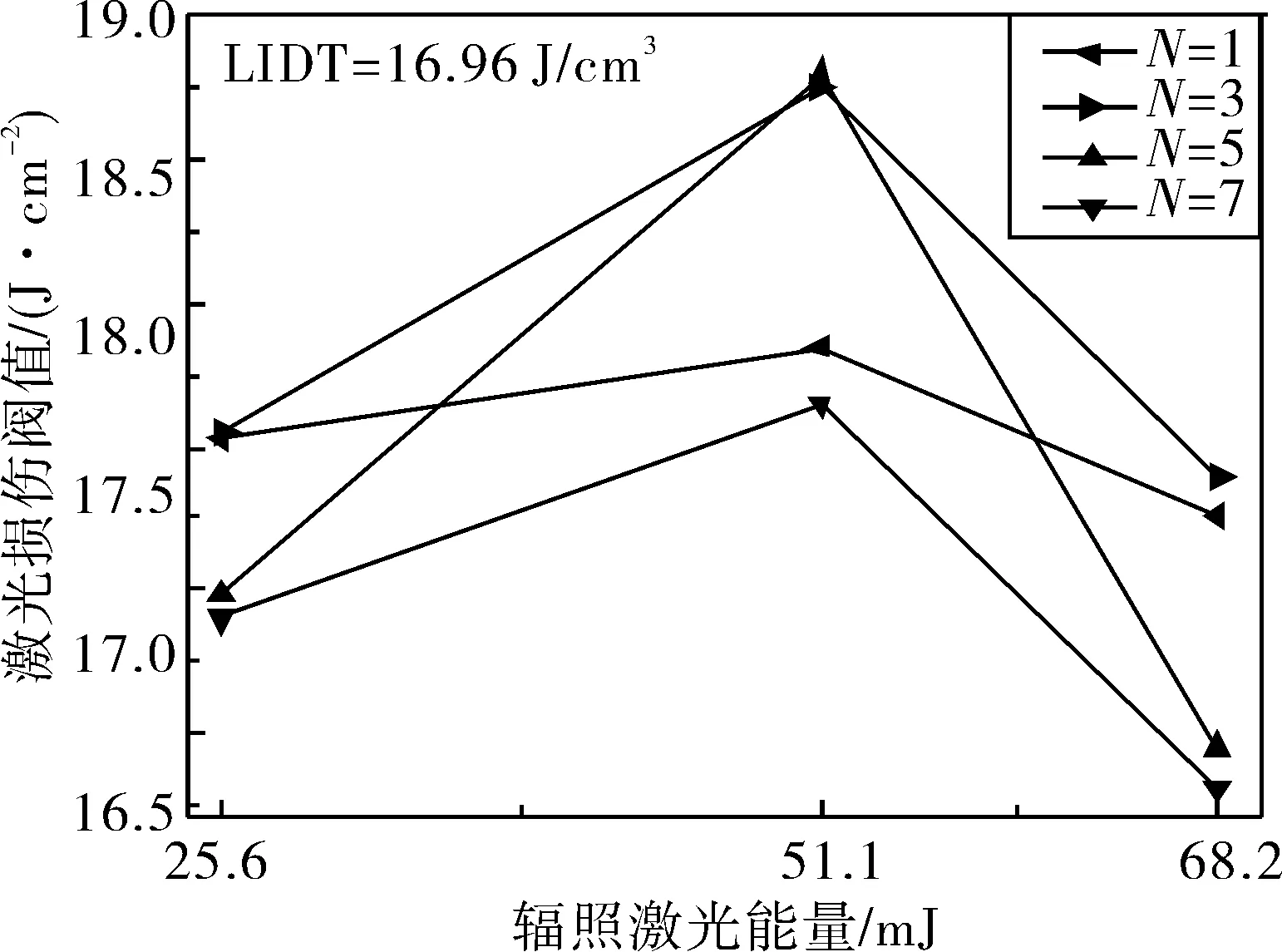

图6所示为样片经激光辐照前后的LIDT值,N为辐照激光脉冲次数。经过一次激光辐照,薄膜样片的LIDT值有一定的增加,并随辐照次数的增加,LIDT值继续增加,其中2种能量25.6 mJ、68.2 mJ在辐照次数为N=3时取得了最大值,之后随辐照次数的增加,LIDT值逐渐减小,当辐照次数大于5时,68.2 mJ能量下样片LIDT值已经低于薄膜本身的LIDT,最小值为16.31 J/cm2;经过51.1 mJ能量辐照,样片的LIDT在辐照次数N为5时达到最大值,为18.8 J/cm2。

图6 激光辐照前后样片的LIDTFig.6 LIDT of films before and after laser irradiation

3 结论

激光系统在使用的过程中,SiO2薄膜经过激光的辐照会影响到激光系统的功能,研究激光辐照下样片的特性及结构变化能对实际工作进行预测及指导。在1 064 nm波长下,SiO2薄膜样片经过激光的辐照,其透过率、折射率及消光系数无明显的变化,而厚度随激光辐照能量的递增而逐渐减小;另外,3种激光能量辐照均能改善薄膜的微观形貌,使薄膜样片的粗糙度减小,并且在激光能量从25.6 mJ到51.1 mJ过渡时,粗糙度减小最为明显;最后,激光能量辐照能使SiO2薄膜样片的抗激光损伤能力变强,其中当激光辐照次数N=5、辐照能量51.1 mJ时,获得最高LIDT值,为18.8 J/cm2,提高率约为11%。

[1] 伍晓明.电子束蒸镀厚Si02膜的工艺研究[J].光电子·激光,2001,12(06):569-571.

WU Xiao-ming. Investigation on thick silicon dioxide films evaporation by electron beam evaporation[J].Journal of Optoelectronics. Laser, 2001, 12(06):569-571. (in Chinese with an English abstract)

[2] 惠浩浩,杨伟,张清华,等.溶胶-凝胶法制备疏水性自组装SiO2薄膜[J].应用光学,2011,32(4):761-766.

HU Hao-hao, YANG Wei, ZHANG Qing-hua, et al. Preparation of hydrophobic self-assembled SiO2coatings by sol-gel method[J].Journal of Applied Optics, 2011, 32(4):761-766. (in Chinese with an English abstract)

[3] 米高园. 用不同溅射方法镀制SiO2薄膜光学特性的研究[D].西安:西安工业大学,2011.

MI Gao-yuan.Optical properties of SiO2thin film deposited by variant sputtering method[D].Xi’an: Xi’an Technological University, 2011. (in Chinese)

[4] RISTAU D, MARCO J, KAI S. Laser damage thresholds of optical coatings[J].Thin Solid Films, 2009, 518 (5):1607-1613.

[5] 娄俊,苏俊宏,徐均琪,等.He-Ne散射光检测光学薄膜激光损伤阈值[J].应用光学,2008,29(1):131-135.

LOU Jun, SU Jun-hong, XU Jun-qi, et al.Laser-induced damage threshold detection for optical thin films by scattered light of He-Ne laser[J].Journal of Applied Optics, 2008, 29(1):131-135. (in Chinese with an English abstract)

[6] WALKER T W, GUENTHER A H, NELSEN P E. Pulsed laser-induced damage to thin film optical coating-part[J].IEEE Jour of Quantum Electronics, 1981, 17(10):2041-2052.

[7] BULGAKOVA NADEZHDA M, BOURAKOV LGOR M. Phase explosion under ultra short pulsed laser ablation modeling with analysis of Meta state of melt[J].Applied Surface Science, 2002(197-198): 41-44.

[8] SHARP R, RUNKEL M. Automated damage onset analysis techniques applied to KDP damage[J].SPIE, 2004, 3902:361-368.

[9] 杨帆.溶胶-凝胶光学薄膜的激光损伤研究[J].强激光与离子束,2003,15(5):5-11.

YANG Fan. Laser damage of Sol-Gel thin film[J].High Power Laser and Particle Beams, 2003, 15(5):5-11. (in Chinese with an English abstract)

[10] ZHOU Ye-wei, XIE Jian, LI Yu-de. Investigation of laser conditioning of optical coatings and the mechanisms[J]. Laser Journal, 1998, 19(5):5-7.

[11] 林琦.高能激光与光学介质薄膜作用机理的研究[D].长春:长春理工大学,2010.

LIN Qi. Study on the theory of interaction between the high-energy laser and the optical thin film[D].Changchun: Changchun University of Science and Technology, 2010. (in Chinese)

[12] 唐晋发,顾培夫,刘旭,等.现代光学薄膜技术[M].杭州:浙江大学出版社,2006.

TANG Jin-fa, GU Pei-fu, LIU Xu, et al. Modern Optical Thin Film Technology[M].Hangzhou: Zhejiang University Press, 2006, 338-343. (in Chinese)