扩散焊接钨/钢接头残余应力的数值模拟

2014-03-17马运柱刘昊阳刘文胜蔡青山刘书华

马运柱,刘昊阳,刘文胜,蔡青山,余 强,刘书华,伍 镭

(中南大学 粉末冶金研究院,长沙 410083)

未来的示范聚变堆(DEMO)实验装置采用氦冷偏滤器,其主要功能是收集高温等离子体中的废弃粒子、杂质和转移聚变产生的热量[1-2],偏滤器的第一壁材料工作过程中要承受高达10 MW/m2的热载荷[3-5]。高中子流量、高热载荷与机械载荷的结合需要使用高熔点、高热导率、高抗辐照性能与低活性的材料。钨及其合金材料的熔点高、蒸气压低和溅射腐蚀率低,被认为是理想的候选材料。低活化钢具有较强的中子辐照几何稳定性、辐照肿胀和热膨胀系数较低、热导率高等优点,被认为是氦冷偏滤器的首选热沉材料[6-7]。据氦冷偏滤器的设计概念,要组成一个完整的偏滤器部件,钨与钢的连接至关重要。然而,钨和钢的物理性能如弹性模量和热膨胀系数(Coefficient of thermal expansion, CTE)等相差很大,常温下低活化钢的热膨胀系数为钨的2.5倍,弹性模量为钨的1/2[8],钨与钢的连接件在服役过程中将产生较大的热应力。较大的残余应力会引起金属材料产生塑性变形、脆性材料中产生裂纹以及接头界面的失效[9],一旦焊接接头形成完好的界面,接头强度就主要取决于残余应力[10-11]。目前,钨与钢的连接已经成为制约 DEMO装置发展的一个重要技术难题[12]。

钨/钢连接主要采用钎焊[13]、等离子喷涂[14]和扩散焊技术,其中扩散连接技术由于连接温度低、接头使用温度高等优点成为异种材料钨/钢连接的有效方法[15-17]。钨与钢的直接扩散焊接头残余应力极大[14,18],需添加中间层来缓和接头的残余应力,钒的热膨胀系数介于钨与钢之间,且与钨和钢均能形成连续固溶体,是较好的中间层候选材料,但V易与钢中的C生成VC脆性相[19-20],因此,可考虑在钒与钢之间添加适当的阻隔层,如Ni和Cu。为此,本文作者以V/Ni和V/Cu为复合中间层扩散焊接钨与钢,采用Ansys商用有限元软件分析钨/钢接头内残余应力的分布特征,探讨不同中间层对接头残余应力分布规律的影响。最后,结合接头力学性能及断裂特征来验证有限元计算结果的准确性。

1 实验

1.1 实验材料

实验所采用的母材为宝鸡市弘宇金属材料有限公司生产的纯钨棒(纯度为 99.9%)和宝钢集团生产的铁素体钢(FS),两种材料均被制成直径为35 mm、高为13 mm的圆饼形焊接样。实验过程中所使用的中间层材料为厚度为0.2 mm的V、厚度为0.1 mm的Ni、厚度为0.1 mm的Cu,纯度均高于99%,中间层的组合形式为0.2 mm V/0.1 mm Ni和0.2 mm V/0.1 mm Cu,这两种中间层组合的加入主要起到缓和接头残余应力、促进接头元素扩散的作用。

1.2 实验方法

扩散焊接头各材料按图1所示排列在真空烧结炉中,以10 ℃/min的加热速率从室温加热至1050 ℃,然后在1050 ℃下保温60 min。整个焊接过程加压p=10 MPa,炉内真空度约为1×10-3Pa。焊接完成后,接头以较慢的冷却速度v=5 ℃/min冷至室温。待焊接完成后,采用线切割法从焊接接头中心轴附近区域取标准拉伸试样(见图2),并使中间层区域位于拉伸试样中心部位。采用美国Instron3369型力学试验机测试接头的拉伸强度,并采用扫描电镜对拉伸断口及接头界面进行观察。

图1 扩散焊试样装配示意图Fig. 1 Schematic diagram of assembled sample for diffusion bonding

图2 标准拉伸试样示意图Fig. 2 Schematic diagram of standard tensile specimen (Unit:mm)

2 有限元模型的建立

2.1 简化与假设

实际的钨/钢扩散焊过程十分复杂,为了简化计算,做如下几点假设。

1) 接头升温过程中,界面仅发生微弱反应或不发生反应,母材和中间层材料可以自由伸展,在此过程中接头产生的残余应力很小,将其忽略。

2) 在焊接温度为1050 ℃下保温1 h的过程中,接头界面形成完好的扩散层以及金属间化合物层,假定各层之间结合良好、没有缺陷,并且因这1 h内接头温度一直为1050 ℃,各材料没有膨胀与收缩效应,因此,同样不产生残余应力。

3) 接头在由1050 ℃冷却至室温的过程中,因接头各材料间已经形成完好的反应层,母材及中间层材料不能自由伸展,各材料间热膨胀系数的差异使各材料收缩速度不一致而产生残余应力。

4) 通过扫描电镜对扩散焊接头焊缝截面分析可知,扩散焊过程中钨与钒、钒与镍、钒与铜、铜与钢之间会形成界面反应层,但是这些界面反应层都极薄,对扩散焊接头整体残余应力的分布影响较小,因而本研究中在对接头残余应力进行有限元计算时忽略了这些反应层的影响。

2.2 材料性能参数

影响钨/钢扩散焊接头残余应力的主要材料参数如弹性模量、热膨胀系数、屈服强度、泊松比等均考虑了温度变化的影响(见表1),表1中未显示的温度对应的材料性能均通过线性拟合得到。并对钢、镍、钒和铜采用双线性模型,考虑应变强化对接头残余应力的影响。

2.3 有限元模型

钨、钢和中间层皆为轴对称的圆柱形,焊接过程中接头上施加的均匀分布载荷也呈轴对称分布。此外,钨/钢接头尺寸较小,在真空炉温度变化过程中,接头温度可视为与炉内温度一致且均匀分布。因此,可以采用二维轴对称模型分析接头扩散焊过程。取钨/钢扩散焊接头半截面建立模型,采用Plane 182单元(选择轴对称属性)对模型进行网格划分。因中间层、中间层附近的母材以及接头的自由边界处残余应力变化梯度较大,因此,在这3个位置采用Ansys网格局部细化功能进行网格细化,中间层及其附近单元划分极细,模型自由边界处网格划分较细,整个钨/钢扩散焊接头的二维轴对称模型及其网格划分如图3所示。

表1 有限元模拟所使用材料的物性参数Table 1 Physical and mechanical properties of materials employed in FEA

整个模型的对称轴为Y轴,焊接过程中Y轴上的节点不能在X轴方向产生位移,因此,对Y轴上的节点施加位移边界条件X=0。钢的下表面(X轴所在面)位于固定支座上,不产生Y方向的位移,因此,对X轴上的节点施加位移边界条件Y=0。模型的外部载荷主要包含施加在钨上表面的均匀分布载荷p=10 MPa与温度载荷。模型的初始温度设定如下:扩散焊温度1050 ℃,冷却速度5 ℃/min。

图3 钨/钢扩散焊接头的二维轴对称模型及其网格划分Fig. 3 2D model and grid of W/Steel joint

3 结果与讨论

3.1 残余应力分布

BASUKI等[18]研究了钨与钢直接扩散焊,发现钨/钢接头残余应力极大,进行热处理时,接头因扩散界面产生裂纹而失效。THOMAS等[14]在钢基体上进行钨涂层时,发现在钨与钢界面及其附近会产生极大的残余应力,极大的残余应力使得靠近钢基体附近的钨中产生大量裂纹,并对钨与钢界面及其附近的应力场进行了数值模拟,结果表明残余应力最大值达 1.1 GPa。本文作者对不添加中间层的钨/钢扩散焊接头进行了残余应力的数值模拟,发现靠近钨/钢界面附近的钨内部最大径向残余压应力σX达-1093 MPa,与THOMAS等[14]的模拟值较为接近。由于钨/钢直接扩散焊接头残余应力极大,为了缓和接头残余应力,考虑在钨与钢之间添加一层V层,但V易与钢中的元素C形成脆性金属碳化物,且V的塑性较差,单独采用V层仍会导致接头残余应力较大,因此,考虑在钒与钢之间添加一层塑性较好的过渡层,如塑性较好的Ni层,并对钨/钒/镍/钢扩散焊接头进行了残余应力的有限元分析。

钨和扩散焊过程中形成的金属间化合物都是脆性材料,不能承受较大的应力与应变,且接头残余应力较大的部位主要在中间层及其附近(无中间层钨/钢接头为钨与钢界面附近)[10,18],这样接头中间层及其附近的钨基体中的残余应力比其他部位残余应力的危害大得多。又因实验所取抗拉标准试样均取自钨/钢接头中心轴附近8 mm以内区域,因此,本文作者只分析接头中心轴附近8 mm以内中间层及其附近的钨基体内的残余正应力σX、σY和σZ。

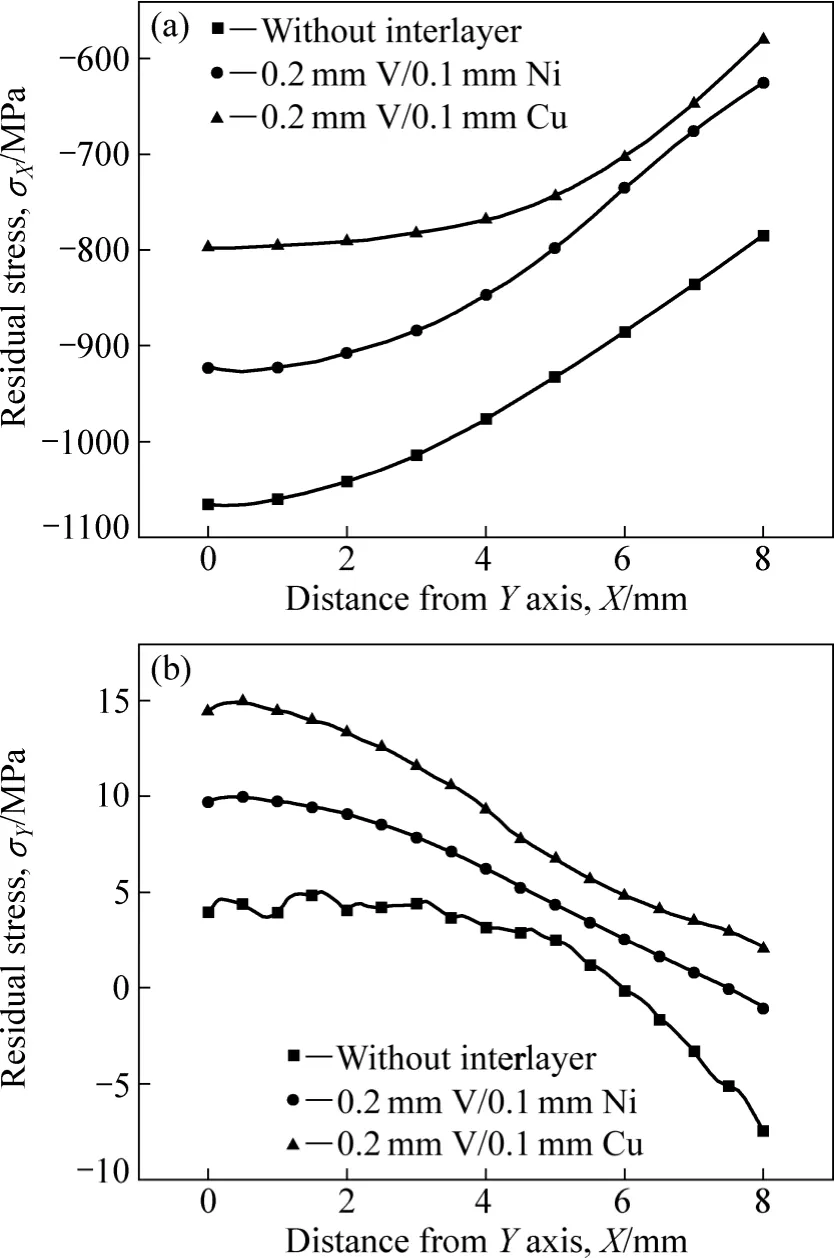

因接头为轴对称模型,与对称轴垂直的两个方向的残余应力σX和σZ在靠近中心轴8 mm以内区域的大小及分布均极为相似,因此,只分析σX与σY。图4(a)和(b)所示分别是钨/钒/镍/钢扩散焊接头径向残余应力σX与轴向残余应力σY的分布云图。由图4(a)可知,中间层附近的钢内σX均为较大的拉应力,且其在中心轴附近取最大值577.395 MPa;中间层附近的钨内σX均为极大的压应力,且其在中心轴附近取最大值-951.361 MPa(较无中间层钨/钢扩散焊接头最大σX值降低142 MPa);整个中间层区域内σX均为较大拉应力。由图4(b)可知,靠近中心轴(8 mm以内区域)的中间层和中间层附近的钨及钢中的轴向残余应力σY值均很小(-30~110 MPa)。

图4 钨/钒/镍/钢接头残余应力分布图Fig. 4 Residual stress distribution of W/V/Ni/FS joint:(a) Radial stress σX; (b) Axial stress σY

虽然钨/钒/镍/钢扩散焊接头相比无中间层的钨/钢扩散焊接头残余应力大为降低,且避免了脆性 VC的生成,但V与Ni仍能形成少量V-Ni金属间化合物。因Cu不与V和钢生成金属间化合物,且其塑性比Ni的塑性更好,所以,为了进一步降低接头的残余应力并减少接头金属间化合物的生成,使用Cu层代替Ni层,并对W/V/Cu/FS扩散焊接头进行残余应力的有限元 分析。

图5 钨/钒/铜/钢接头残余应力分布Fig. 5 Residual stress distribution of W/V/Cu/FS joint: (a) σX;(b) σY

图 5(a)和(b)所示分别是钨/钒/铜/钢扩散焊接头径向残余应力σX与轴向残余应力σY的分布云图。由图5可知,钨/钒/铜/钢扩散焊接头的残余应力σX和σY分布状态以及其最大值和最小值所取得的位置与钨/钒/镍/钢扩散焊接头基本一致,但大小有很大差异,钨/钒/铜/钢扩散焊接头中间层附近钨内σX最大值为-815.174 MPa(较钨/钒/镍/钢扩散焊接头降低 136 MPa)。

图 6(a)和(b)所示分别为不同中间层状态下钨/钢扩散焊接头距离中心轴8 mm以内并离中间层0.2 mm处(路径见图4(a),以下统称路径A)的钨中σX和σY的分布对比图。由图6(a)可知,沿路径A 3种不同中间层钨/钢扩散焊接头的σX值均在中心轴附近(X=0)取最大值,其最大值分别为-1066、-923、-797 MPa,σX随着X的增大而降低,并在X=8 mm处取得最小值;在整个X区间内,σX1>σX2>σX3(X1表示无中间层,X2表示 V/Ni中间层,X3表示 V/Cu中间层)。由图6(b)可知,沿路径A 3种不同中间层钨/钢接头的σY值均很小(-10~15 MPa之间),在整个X区间内,各中间层钨/钢扩散焊接头σY值相差不大(差值<11 MPa)。

图6 3种不同中间层钨/钢扩散焊接头残余应力对比Fig. 6 Comparison of residual stresses of three different interlayers in W/FS joints: (a) σX; (b) σY

3.2 接头拉伸测试结果与模拟结果对比

抗拉强度为钨/钢焊接接头最重要的性能指标之一,对V/Ni与V/Cu两种不同中间层钨/钢扩散焊接头抗拉标准试样的力学性能进行测试,测试结果如图 7所示。由图7可知,钨/钒/镍/钢扩散焊接头平均抗拉强度为296.3 MPa,低于钨/钒/铜/钢扩散焊接头的平均抗拉强度(362.6 MPa)。

图7 两种中间层钨/钢接头的抗拉强度分布Fig. 7 Tensile stress distribution of two interlayers in W/FS joints

图8 接头断口的SEM像和接头断裂方式示意图Fig. 8 SEM image of joint fracture (a) and schematic representation of joint fracture model (b)

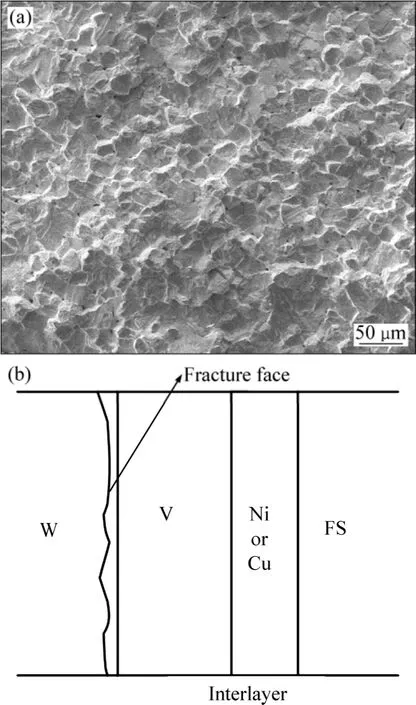

对钨/钒/镍/钢和钨/钒/铜/钢扩散焊接头拉伸断口进行分析,接头失效均主要发生在接头界面附近的钨基体内,断口形貌如图8(a)所示。钨/钢接头失效原因为靠近 W/V界面附近的钨基体内部存在最大的残余应力,这与有限元模拟的钨/钒界面附近的钨基体内部存在最大的径向残余应力的结论相吻合。因此,可建立钨/钢扩散接头拉伸断裂模型,如图8(b)所示。

此外,钨/钒/镍/钢接头的平均抗拉强度较钨/钒/铜/钢接头的平均抗拉强度约低66 MPa,与模拟所得中间层附近钨中径向残余应力σX2>σX3相吻合,进一步证明了有限元分析的可靠性,有限元分析可以有效地预测接头的断口位置和定性地比较不同中间层钨/钢扩散焊接头的抗拉强度。

4 结论

1) 有限元计算结果表明,钨/钢扩散焊接头存在较大残余应力。靠近中间层附近钨中存在极大的径向压应力,而在靠近中间层附近的钢处和整个中间层区域均存在较大径向拉应力。

2) 钨/钢直接扩散焊接头残余应力极大;钨/钒/镍/钢扩散焊接头残余应力有所降低;钨/钒/铜/钢扩散焊接头残余应力最低。

3) 钨/钢接头抗拉试样断口位置主要处于钨/钒界面附近的钨基体内部,而此位置为径向残余压应力σX模拟值最高的部位,钨/钒/镍/钢扩散焊接头的平均抗拉强度较钨/钒/铜/钢扩散焊接头的平均抗拉强度低,与模拟所得中间层附近钨中径向残余应力σX2>σX3相吻合,验证了有限元分析的可靠性。

[1] NORAJITRA P, GINIYATULIN R, HOLSTEIN N, IHLI T,KRAUSS W, KRUESSMANN R, KUZNETSOV V, MAZUL I,OVCHINNIKOV I, ZEEP B. Status of He-cooled divertor development for DEMO[J]. Fusion Engineering and Design,2005, 75/79: 307-311.

[2] NORAJITRA P, GINIYATULIN R, KUZNETSOV V, MAZUL I V, RITZ G. He-cooled divertor for DEMO: Status of development and HHF tests[J]. Fusion Engineering and Design,2010, 85(10/12): 2251-2256.

[3] SIMONOVSKI I, KONCAR B, CIZELJ L. Thermo-mechanical analysis of a DEMO divertor cooling finger under the EFREMOV test conditions[J]. Fusion Engineering and Design,2010, 85(1): 130-137.

[4] WEBER T, AKTAA J. Numerical assessment of functionally graded tungsten/steel joints for divertor applications[J]. Fusion Engineering and Design, 2011, 86(2/3): 220-226.

[5] LIU W S, CAI Q S, MA Y Z, WANG Y Y, LIU H Y, LI D X.Microstructure and mechanical properties of diffusion bonded W/steel joint using V/Ni composite interlayer[J]. Materials Characterization, 2013, 86: 212-220.

[6] NORAJITRA P, GERVASH A, GINIYATULIN R, HIRAI T,JANESCHITZ G, KRAUSS W, KUZNETSOV V,MAKHANKOV A, MAZUL I, OVCHINNIKOV I, REISER J,WIDAK V. Helium-cooled divertor for DEMO: Manufacture and high heat flux tests of tungsten-based mock-ups[J]. Journal of Nuclear Materials, 2009, 386/388: 813-816.

[7] MISSIAEN J M, RAHARIJAONA J J, ANTONI A, PASCAL C,RICHOU M, MAGAUD P. Design of a W/steel functionally graded material for plasma facing components of DEMO[J].Journal of Nuclear Materials, 2011, 416(3): 262-269.

[8] CHEHTOV T, AKTAA J, KRAFT O. Mechanical characterization and modeling of brazed EUROFER-tungstenjoints[J]. Journal of Nuclear Materials, 2007, 367/370: 1228-1232.

[9] 张小英, 张福勤, 夏莉红, 于 奇. 连接温度对 C/C 复合材料及 Cu 连接接头残余应力的影响[J]. 中国有色金属学报,2012, 22(5): 1298-1303.ZHANG Xiao-ying, ZHANG Fu-qin, XIA Li-hong, YU Qi.Effect of joining temperature on residual stress of C/C composites and Cu joints[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1298-1303.

[10] TRAVESSA D, FERRANTE M, OUDEN G. Diffusion bonding of aluminium oxide to stainless steel using stress relief interlayers[J]. Materials Science and Engineering A, 2002,337(1/2): 287-296.

[11] 黄 达, 赵熹华, 宋敏霞, 冯吉才. TC4/ZQSn10-10扩散连接接头残余应力的数值模拟[J]. 吉林大学学报, 2007, 37(5):1078-1082.HUANG Da, ZHAO Xi-hua, SONG Min-xia, FENG Ji-cai.Finite element modeling of residual stresses in the diffusion bonding joints of TC4/ZQSn10-10[J]. Journal of Jilin University,2007, 37(5): 1078-1082.

[12] ZHONG Z H, HINOKI T, KOHYAMA A. Effect of holding time on the microstructure and strength of tungsten/ferritic steel joints diffusion bonded with a nickel interlayer[J]. Materials Science and Engineering A, 2009, 518(1/2): 167-173.

[13] KALIN B A, FEDOTOV V T, SEVRJUKOV O N, MOESLANG A, ROHDE M. Development of rapidly quenched brazing foils to join tungsten alloys with ferritic steel[J]. Journal of Nuclear Materials, 2004, 329/333: 1544-1548.

[14] THOMAS G, VINCENT R, MATTHEWS G, DANCE B,GRANT P S. Interface topography and residual stress distributions in W coatings for fusion armour applications[J].Materials Science and Engineering A, 2008, 477(1/2): 35-42.

[15] ZHONG Z H, JUNG H C, HINOKI T. Effect of joining temperature on the microstructure and strength of tungsten/ferritic steel joints diffusion bonded with a nickel interlayer[J]. Journal of Materials Processing Technology, 2010,210(13): 1805-1810.

[16] BASUKI W W, AKTAA J. Investigation of tungsten/EUROFER97 diffusion bonding using Nb interlayer[J]. Fusion Engineering and Design, 2011, 86(9/11): 2585-2588.

[17] 杨宗辉, 沈以赴, 李晓泉. 自生成钨基高密度合金中间层的钨/钢真空扩散连接[J]. 机械工程学报, 2013, 49(4): 58-63.YANG Zong-hui, SHEN Yi-fu, LI Xiao-quan. Diffusion bonding tungsten to steel in vacuum with tungsten heavy alloy interlayer formed on tungsten surface[J]. Journal of Mechanical Engineering, 2003, 49(4): 58-63.

[18] BASUKI W W, AKTAA J. Investigation on the diffusion bonding of tungsten and EUROFER97[J]. Journal of Nuclear Materials, 2011, 417: 524-527.

[19] BASUKI W W, AKTAA J. Diffusion bonding between W and EUROFER97 using V interlayer[J]. Journal of Nuclear Materials,2012, 429: 335-340.

[20] 马运柱, 王艳艳, 刘文胜, 蔡青山. 扩散焊接钨/钒/钢体系的界面结构及力学性能[J]. 焊接学报, 2013, 34(12): 17-20.MA Yun-zhu, WANG Yan-yan, LIU Wen-sheng, CAI Qing-shan.Microstructure and mechanical properties of diffusion bonded joints between tungsten and ferritic steel using a vanadium interlayer[J]. Transactions of the China Welding Institution, 2013,34(12): 17-20.