2219铝合金稳态蠕变本构方程的建立

2014-03-17尹旭妮湛利华

尹旭妮,湛利华,赵 俊

(中南大学 机电工程学院 高性能复杂制造国家重点实验室,长沙 410083)

蠕变时效成形是一种将蠕变和时效热处理相结合的技术,即材料在一定的温度和外力作用下发生蠕变变形,同时进行时效强化,得到所需形状和性能的构件[1-2]。蠕变时效成形是实现大型蒙皮和整体壁板件成形的有效方法。经过蠕变时效成形后,构件内部的残余应力可得到充分释放,抗应力腐蚀性能提高,构件表面质量和尺寸稳定性好,有利于提高装配质量。与传统的壁板成形方法如辊弯成形和压弯成形相比较,时效成形方法有更多优点。传统的壁板成形方法易导致变形不均匀、内部微结构差异大、构件成形的确定性差;内应力分布不均匀、局部结构损伤、构件的可靠性低;有些大规格高筋壁板甚至不能用传统方法成形。而时效成形不需要专用设备,可以使用零件热处理设备,工装简单,生产投入少,成形质量稳定;成形后的零件残余应力小,材料的抗应力腐蚀能力提高。时效成形方法用于飞机机翼生产始于20世纪80年代中期,迄今国外已取得显著成果,但在国内尚未得到工程化应用,主要原因是缺乏基础研究。随着军用和民用航空对大型高性能飞机日益迫切的需求,时效成形越来越在制造各大型复杂整体壁板方面发挥出其独特的优势。因此,开展时效成形技术研究,能提高我国大型飞机整体壁板的制造水平,增强国防实力[3]。

2219铝合金属Al-Cu-Mn系,是析出强化型合金,可热处理强化,具有较高的室温强度及良好的高温和超低温性能,广泛应用于航空、航天及其他军民运载工具,例如两栖作战坦克的装甲、贮藏液氢及液态氧的燃料油箱和汽车的结构件等[4]。近几年来,国内外对 2219铝合金的焊接件局部腐蚀性能进行了研究,但对其高温变形特征和成形性能指标等缺乏深入研究,特别是蠕变时效条件对稳态蠕变速率影响的研究鲜见报道。而稳态蠕变速率是衡量合金蠕变性能的一个重要指标,一般用材料的稳态蠕变速率来分析材料的蠕变机理。

本文作者在RWS-50型电子蠕变松弛试验机上进行单向拉伸蠕变时效成形实验,研究2219铝合金在不同时效温度和时效应力下的蠕变时效行为,分析高温时合金的稳态蠕变速率变化规律,求解蠕变激活能等材料常数。研究不同蠕变时间和实验应力对2219铝合金高温蠕变时效成形性能的影响,并建立 2219铝合金稳态蠕变速率与时效温度和实验应力之间的本构关系,为 2219铝合金蠕变时效成形工艺的制定提供理论依据。

1 实验

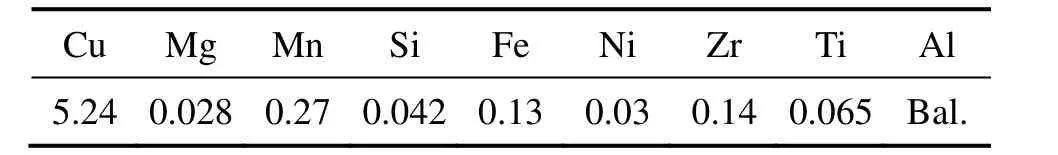

所用 2219 铝合金为某公司提供的热轧超厚板材,合金的化学成分见表1。按照 GB/T 2039-1997,沿轧制方向线切割出 2 mm 厚的标准蠕变试样,试样尺寸如图 1 所示。在电阻加热炉中进行固溶再结晶处理,固溶温度为535 ℃,保温时间为36 min。用电位差计控制炉温,误差控制在 ± 3 ℃ 内;室温水淬,淬火转移时间少于 35 s;固溶处理后立即进行蠕变时效实验。

表1 2219铝合金的主要化学成分Table 1 Main chemical composition of 2219 aluminum alloy(mass fraction, %)

2 结果与讨论

2.1 合金的蠕变行为

图1 蠕变拉伸试样尺寸示意图Fig. 1 Schematic diagram of specimen geometry in creep test (Unit: mm)

图 2所示为 2219铝合金在拉应力状态下 438、448和458 K 3个时效温度时的蠕变曲线。其中,图2(a)、(b)和(c)为3个温度下蠕变应变与时效时间的关系曲线;图2(a1)、(b1)、(c1)所示为3个温度下蠕变速率与时效时间的变化曲线。由图2可以看出,时效时间、实验应力和实验温度均是蠕变发生的3个重要因素。在恒温且保持相同的时间时,实验应力越大,则蠕变变形量越大。如图2(a)中,时效时间为12 h时,实验应力为140 MPa下的蠕变变形量为0.052%,而实验应力为180 MPa下的蠕变变形量为0.096%,这可能是由于加载材料内部产生大量的位错并出现滑移运动,位错的主要障碍是位错产生的长程应力场,要克服该应力场必须依靠切应力来完成[5]。因此,外加应力越大,位错越容易通过其障碍。这表明,增加实验应力有利于合金的蠕变时效成形[6]。当恒应力且保持相同的时间时,实验温度越高,则蠕变变形量越大。从图 2(a)、(b)和(c)中可以发现,在实验应力为 180 MPa、蠕变时效8 h时,图2(a)、(b)和(c)中的蠕变变形量分别为0.08%、0.134%和1.1%。同时,在同一实验应力和同一温度下时效时间越长,蠕变变形量也越大。如图2(b)中,实验应力为180 MPa时,蠕变时效4 h的蠕变变形量为0.082%,蠕变时效8 h的蠕变变形量为 0.134%,蠕变时效 12 h的蠕变变形量为0.204%。这一现象可以解释如下:在持续应力作用下,随着蠕变时间的延长,晶界和析出相的周围产生大量的位错塞积,导致新的位错源开动,因此,蠕变得以继续进行,合金的变形不断产生[7]。

图2 2219铝合金在不同时效温度和实验应力条件下的拉应力蠕变曲线和蠕变速率曲线Fig. 2 Creep aging and creep rate curves of 2219 aluminum alloy at different aging temperatures and tested stress: (a), (a1) 438 K;(b), (b1) 448 K; (c), (c1) 458 K

由图2可以发现,在选取的温度和应力范围内,蠕变曲线表现出明显的蠕变第一阶段(初始蠕变阶段)和蠕变第二阶段(稳态蠕变阶段)。从图 2(a1)、(b1)和(c1)中可以看出,蠕变第一阶段的蠕变速率随时间不断降低,蠕变第二阶段的蠕变速率继续减小达到最小值,然后维持这个最小值不变,这与文献[8]中蠕变第二阶段的恒速性是基本一致的。在本实验条件下蠕变第三阶段出现得比较晚。当温度升高且应力增大时,蠕变第三阶段提前出现,如图2(c)中应力为180 MPa的蠕变曲线似乎呈现S型曲线,而且其对应的图2(c1)蠕变速率曲线16 h后有上升的趋势,即蠕变速率开始增大,曲线在16 h时即将进入蠕变第三阶段(加速蠕变阶段)。图 2中其他条件下的曲线在时效时间 18 h内显示其并未进入蠕变第三阶段。由图2的蠕变应变曲线可以发现,该合金蠕变变形量主要来自于蠕变第一阶段。随实验应力的增大,进入稳态所需的时间延长,此阶段金属的蠕变主要靠位错滑移[9]。当应力较小,如图2(b)中140 MPa时,蠕变第一阶段的持续时间较短(约为1 h);相应地,当蠕变应力较大(180 MPa)时,蠕变第一阶段的持续时间较长(约为2.5 h)。

另外,由图2可以发现,在实验温度为458 K、实验应力为180 MPa、时效时间为8 h的条件下,该合金蠕变变形量达到1.1%,远远大于相关文献报道的2524铝合金在该实验条件下的蠕变变形量(约为0.083%)[10]。由此可以发现,在蠕变成形方面2219合金表现得较为优异,更适合于蠕变时效成形工艺。

各应力状态下的稳态蠕变速率(ε˙)是取蠕变曲线的线性部分的应变与时间的比值,即蠕变速率曲线中处于水平段的最小速率值。对图2中蠕变曲线的稳态蠕变阶段进行线性拟合,得到不同蠕变条件下的稳态蠕变速率ε˙,其结果如图3所示。从图3可以看出,2219铝合金的稳态蠕变速率随着实验应力的增大或温度的升高而增大。如实验应力为160 MPa时,实验温度由438 K升高到458 K后,材料的稳态蠕变速率由2.18×10-3s-1升高到2.64×10-2s-1。这是因为温度的升高给原子和空位提供热激活的可能,使得位错可以克服某些短程障碍继续运动,从而使塑性变形不断增 加,蠕变快速进行[10]。

当效温度为458 K、实验应力由120 MPa升到180 MPa时,材料的稳态蠕变速率由5.8×10-3s-1增大到6.34×10-2s-1。对于第二类固溶体,当应力从低应力突变为高应力时,应力增大之初,位错结构来不及变化,仍保持低应力的位错结构,内应力减小,蠕变速率增大,但之后位错结构逐渐变成新应力状态下相应的结构,内应力增大,稳态蠕变速率减小。由第二类固溶体应力突变后的过渡蠕变行为可知,对于应力突变前后两种状态,应力增大状态下的稳态蠕变速率较低应力状态下的稳态蠕变速率大[9]。由文献[11]知,蠕变应力对稳态蠕变速率的影响较温度的影响更为显著。

图 3 2219铝合金不同时效温度和实验应力下的稳态蠕变速度Fig. 3 Steady creep strain rates of 2219 aluminum alloy at different aging temperatures and stresses

2.2 本构方程的建立

实际工程中研究的重点阶段为蠕变阶段的第二阶段,即稳态蠕变阶段,这一阶段占蠕变寿命的主要部分。合金的蠕变性能一般能用稳态蠕变速率来表示。由图3发现,稳态蠕变速率与实验应力及时效温度有着紧密的联系。其关系可以由包括实验应力、时效温度、表现激活能及材料常数的双曲正弦模型式(1)来表示[12-14]:

式中:A为材料常数;F(σ)是应力函数;Q为蠕变表观激活能;R为摩尔气体常数;T为热力学温度;σ为实验应力。F(σ)在不同应力水平下的表达形式,分别如下:

低应力水平时,用指数关系描述:

高应力水平时,用幂函数关系描述:

所有应力水平时,用双曲正弦函数关系描述:

式中:n为应力指数;α和β为常数。

对于温度一定的蠕变实验,在低应力和高应力条件下,将式(2)和(3)分别代入(1),可得到

式中:A1和A2为常数。

对式(5)和(6)分别取对数,得

式中:1n和β分别为lnln-˙εσ和ln-˙εσ曲线的斜率。

利用式(7)和(8),结合图3所得到的稳态蠕变阶段的稳态蠕变数据,通过线性回归处理,可得到不同温度下lnln-˙εσ和ln-˙εσ的关系曲线,如图4所示。取图4(a)中3条直线斜率的平均值,得n1=5.85,同时取图4(b)中3条直线斜率的平均值,得β=0.04025。此时得到对应α=β/n1=0.00678。

同一温度下,将式(4)代入式(1)得

图4 不同时效温度下稳态蠕变速率之间ε˙与实验应力σ的关系Fig. 4 Relationship between steady creep strain rate and tested stress at different aging temperatures: (a) lnln-˙εσ; (b)ln-˙εσ

对式(9)两边取对数得

由式(10)可知,在一定时效温度下,对于所有应力条件下的应力指数,n为曲线lnε˙-ln[sinh(ασ)]的斜率。如由图 5(a)可以求出表观应力指数。T=438 K时,其表观应力指数n=4.70;T=448 K时,n=4.39;T=458 K时,n=4.45。由3条直线斜率的平均值得其平均应力指数n=4.51。稳态蠕变速率的应力指数n≈5时,其蠕变行为与纯金属类似,表明此固溶体合金的位错运动与纯金属的位错运动相似,位错滑移的本身阻力较小,滑移速率较快,蠕变速率受攀移过程控制,而且会出现比较明显的稳态蠕变阶段[15-16]。对于该试样,蠕变时效前为固溶淬火态,基体中第二相析出较少,位错阻力较小,加载过程中滑移速率很大,因其表观应力指数(n>4),蠕变过程中蠕变机制主要为位错攀移和晶界扩散[9]。

经过大量实验发现,实验应力恒定时,lnε˙与1/T呈线性关系,蠕变表观激活能表示在一定的应力下,稳态蠕变速率随温度的变化情况,由式(10)可得

图5 2219铝合金稳态蠕变速率ε˙与实验应力σ和时效温度T之间的关系Fig. 5 Steady creep strain rate of 2219 aluminum alloy vs tested stress and temperature: (a) ln ε ˙-ln[sinh(α σ)]; (b)ln ε ˙-T-1

代入实验数据,经线性回归处理得到不同应力下ln1/T-˙ε关系曲线(见图5(b)),取图中3条直线的斜率平均值K=-25927.6,再乘以-R,即为蠕变表观激活能Q=215.573 kJ/mol。

由式(12)知,lnA为直线lnε˙-Z的截距,取相应的参数值得Z值,然后取相应的Z和lnε˙,通过最小二乘法进行线性拟合,可得lnε˙-Z的关系曲线,结果如图 6所示。由图 6可得,lnA=51.8,得A=3.27×1022。将各参数代入式(9)可得2219铝合金蠕变的本构方程如下:

图6 2219铝合金lnε˙和Z之间的关系Fig. 6 Relationship betweenlnε˙and Z for 2219 aluminum alloy

2.3 计算值和实验值的误差分析

为验证2219铝合金稳态蠕变本构方程的正确性,将各实验应力、时效温度、参数值及对应的表观激活能代入式(13)中,计算得到2219铝合金的稳定蠕变速率,然后将计算值与实验值进行比较,得到其对应的相对误差,如表2所列。

由表2可以看出,由稳态蠕变速率本构方程式(13)得到的计算值与实验值相差不大,除了实验温度 438 K、实验应力为140 MPa时的相对误差为10.25%外,其他误差都在10%以内。各条件下的相对误差的平均值为 4.22%。因此,用含双曲正弦函数模型计算得到的本构方程可以用来描述 2219铝合金的蠕变时效行为,为其蠕变时效成形工艺的制定提供理论依据。

3 结论

1) 从不同条件下的蠕变曲线可知,2219铝合金在438~458 K均呈现典型蠕变特点,先减速然后进入长时稳速阶段。当实验应力相同时,随着蠕变时效温度的升高,合金的蠕变速率和应变量逐渐增大。当时效制度相同时,随着蠕变实验应力的增大,合金的蠕变速率和应变量逐渐增大。

表2 2219铝合金稳态蠕变速率计算值与实验值的比较Table 2 Comparison of calculated and experimental results of steady creep strain rate for 2219 aluminum alloy

2) 得到了2219铝合金蠕变时效时稳态蠕变速率与实验应力之间的本构关系方程;计算了该合金平均蠕变表观激活能Q=215.573 kJ/mol。

3) 运用推导出的稳态蠕变速率本构方程得到的稳态蠕变速率的预测值和实验值吻合较好,最大相对误差为10.25%,平均相对误差为4.22%。因此,此本构方程可为 2219铝合金蠕变时效成形工艺的制定提供理论依据。

[1] SALLAH M, PEDDIESON J, FOROUDASTAN S. A mathematical model of autoclave age forming[J]. Journal of Materials Process Technology, 1991, 28(9): 211-219.

[2] MITCH ELL C H. Autoclave age forming large aluminum aircraft panels[J]. J Mech Work Tech, 1989, 20: 477-488.

[3] 洪江波. LY12CZ铝合金材料的时效成形理论与试验研究[D].西安: 西北工业大学, 2005.HONG Jiang-bo. Theoretical and experimental research on age forming of LY12CZ of aluminum alloy material[D]. Xi’an:Northwestern Polytechnical University, 2005.

[4] 何 跃, 郑玉贵, 国旭明. 高强 Al-Cu合金2219及其溶敷金属的点蚀行为研究[J]. 腐蚀科学与防护技术, 2005, 17(6):387-391.HE Yue, ZHENG Yu-gui, GUO Xu-ming. Pitting corrosion of high strength Al-Cu alloy 2219 and its over layers[J]. Corrosion Science and Protection Technology, 2005, 17(6): 387-391.

[5] 汪 军. 钛合金的蠕变行为研究[D]. 哈尔滨: 哈尔滨工业大学, 2008: 39-41.WANG Jun. A study on creep behavior of titanium alloy[D].Harbin: Harbin Institute of Technology, 2008: 39-41.

[6] 李炎光, 湛利华, 谭思格. 工艺参数对 2124合金蠕变时效成形的影响[J]. 特种铸造及有色合金, 2011, 31(6): 580-582.LI Yan-guang, ZHAN Li-hua, TAN Si-ge. Effects of processing parameters on creep aging forming in 2124 aluminum alloy[J].Special Casting and Nonferrous Metals, 2011, 31(6): 580-582.

[7] 湛利华, 李 杰, 黄明辉, 李炎光. 2524铝合金的蠕变时效行为[J]. 中国有色金属学报, 2013, 23(2): 320-326.ZHAN Li-hua, LI Jie, HUANG Ming-hui, LI Yan-guang. Creep aging behavior of 2524 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(2): 320-326.

[8] 平修二. 金属材料的高温强度理论·设计[M]. 郭廷玮, 李安定,徐介平, 译. 北京: 科学出版社, 1983: 16-17.PING Xiu-er. High temperature strength theory and design of metal material[M]. GUO Ting-wei, LI An-ding, XU Jie-ping,transl. Beijing: Sciences Press, 1983: 16-17.

[9] 张俊善. 材料的高温变形与断裂[M]. 北京: 科学出版社,2007: 3-4.ZHANG Jun-shan. High temperature deformation and fracture of materials[M]. Beijing: Sciences Press, 2007: 3-4.

[10] 湛利华, 李 杰, 黄明辉. 2524铝合金的蠕变时效行为及本构方程[J]. 机械工程材料, 2013, 37(5): 92-96.ZHAN Li-hua, Li Jie, HUANG Ming-hui. Creep aging behavior and constitutive equation of 2524 aluminum alloy[J]. Materials for Mechanical Engineering, 2013, 37(5): 92-96.

[11] 晋 坤, 邓运来, 周 亮, 万 里, 张新明. 6156铝合金的人工时效与蠕变时效研究[J]. 航空材料学报, 2011, 35(5): 18-22.JIN Kun, DENG Yun-lai, ZHOU Liang, WAN Li, ZHANG Xin-ming. Investigation on artificial aging and creep aging of 6156 aluminum alloy[J]. Journal of Aeronautical Materials, 2011,35(5): 18-22.

[12] SELLARS C M, MCTEGRT W J. On the mechanism of hot deformation[J]. Acta Metallurgica, 1966, 14(9): 1136-1138.

[13] CHEN H, BANT, ISHIDA M, NAKAHARA T. Experimental investigation of influence factors on adhesion between wheel and ral under wet conditions[J]. Wear, 2005, 258: 1504-1511.

[14] 杨松涛, 李继文, 魏世忠, 徐流杰, 张国赏, 张二召. 纯钼板坯高温塑性变形行为及本构方程[J]. 中国有色金属学报,2011, 21(9): 2126-2131.YANG Song-tao, LI Ji-wen, WEI Shi-zhong, XU Liu-Jie,ZHANG Guo-shang, ZHANG Er-zhao. Pytoplastic deformation behavior of pure molybdenous plate slab and constitutive equation[J]. The Chinese Journal of Nonferrous Metals, 2011,21(9): 2126-2131.

[15] 田 君. 硅酸铝短纤维增强AZ91D复合材料蠕变行为的研究[D]. 广州: 华南理工大学, 2011: 87.TIAN Jun. Investigation on creep behaviors of AZ91D composition[D]. Guangzhou: South China University of Technology, 2011: 87.

[16] 王 攀. 原位自生 7715D基复合材料高温蠕变性能研究[D].上海: 上海交通大学, 2009.WANG Pan. High temperature creep deformation properties in synthesized 7715D titanium matrix composites[D]. Shanghai:Shanghai Jiao Tong Uuniversity, 2009.