基于响应面的结构疲劳寿命6σ稳健优化设计*

2014-02-27贺新峰于德介肖枚清

贺新峰,于德介,肖枚清

(1.株洲时代新材料科技股份有限公司,株洲 412000;2.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082;3.柳州乘龙专用车有限公司,柳州 545036)

前言

由于部件加工工艺、材料特性、几何特性、载荷历程和温度等因素的影响,相同部件在同一应力水平下的疲劳寿命也会很离散。为满足部件的疲劳可靠性要求,工程上通常使疲劳寿命平均值远大于结构的设计寿命,从而造成材料的浪费和疲劳寿命的较大富余。因此,需要对结构的疲劳寿命进行稳健优化设计,使结构疲劳寿命对随机因素的变化灵敏度降到最低,即在结构满足疲劳可靠性的同时,疲劳寿命的平均值最小。

田口玄一博士于20世纪70年代末创立的三次设计法奠定了稳健设计的理论基础[1]。此后,稳健设计受到了各发达工业国家的关注,并进行了一系列与田口思想相结合的研究与生产应用活动。如文献[2]中采用田口方法对设计参数进行优化,为应用遗传算法对结构进行优化提供了稳健的种群。随着计算机技术、优化设计理论和CAD技术的发展,逐渐形成了现代稳健设计方法。

6σ稳健性设计是结合蒙特卡洛分析、可靠性分析、田口稳健设计法的要素,根据6σ设计理论建立的稳健设计方法。它将可靠性设计和基于容差模型的稳健设计相结合,在优化过程中使响应均值远离约束,并减小响应偏差,以提高设计结果的可靠性和稳健性。文献[3]中采用6σ稳健设计方法对拼焊板车门进行了轻量化研究,在减轻车门质量的同时,提高了响应的稳健性。

从现有文献来看,对结构疲劳寿命稳健性的研究很少。文献[4]中将结构优化设计理论和随机有限元法相结合,建立了一种结构疲劳寿命稳健优化模型。本文中将响应面法、6σ稳健设计法与疲劳设计相结合,提出一种提高结构疲劳寿命稳健性且减轻结构质量的方法。以某搅拌车副车架为研究对象,对其疲劳寿命进行了稳健优化设计。在优化过程中,先用拉丁超立方抽样对设计参数进行采样,并用MSC公司的有限元分析软件MSC.Nastran计算搅拌车副车架疲劳关键点处的平均应力和对称应力谱;再用Miner法求出结构关键点处的疲劳寿命;获得疲劳寿命的仿真数据后,构造疲劳寿命的响应面模型;最后利用构造的响应面模型进行副车架疲劳寿命的6σ稳健优化设计。结果表明,该方法在保证副车架疲劳寿命可靠性和满足设计要求的基础上,有效提高了副车架疲劳寿命的稳健性,减轻了副车架结构质量。

1 疲劳寿命估算

S-N曲线方程为

lgN=a+blgσ-1

(1)

式中:a、b为待定系数;N为疲劳寿命;σ-1为应力幅值。

通过最小二乘法拟合得到的S-N曲线是标准光滑试样在对称循环应力作用下得到的试样疲劳性能曲线。但实际零件由于尺寸、形状和表面情况的不同,不能通过标准试样得到S-N曲线进行结构疲劳设计,因此须对得到的S-N曲线进行修正。考虑尺寸、形状和表面情况的影响时,对称循环下零件疲劳强度降低系数为

KσD=Kσ/ε+1/β1-1

(2)

式中:Kσ为疲劳缺口系数;ε为尺寸系数;β1为表面加工系数。

修正后,零件某一疲劳寿命下的应力幅值为

(3)

式中:KS为离散系数。

将式(3)代入式(1),可得修正后的S-N曲线方程为

(4)

σD=σaσf/(σf-σm)

(5)

其中σf=σb+350

(6)

式中:σm为平均应力;σa为没有平均应力作用时的应力幅值;σf为真断裂强度,MPa;σb为材料抗拉强度。

当结构承受随机载荷时,由Miner法则[6]可得某一载荷历程循环一次的疲劳累积损伤为

(7)

式中:m为某一载荷历程应力幅值水平的级数;ni为一个载荷时间历程中某一幅值载荷的循环次数;Ni为在相应应力幅值作用下部件达到破坏所需的循环次数。

假设D=k时,部件发生破坏,则结构的疲劳寿命为

f=k/D

(8)

2 响应面模型[7]的建立

系统响应y与设计变量(x1,x2,…,xn)之间的关系可表示为

y=g(x1,x2,…,xn)

(9)

通过试验设计,系统响应与设计变量确定的函数关系表示为

y=f(x1,x2,…,xn)

(10)

式中f(x1,x2,…,xn)为多项式,f(x1,x2,…,xn)是对g(x1,x2,…,xn)的近似。f(x1,x2,…,xn)表示的曲面为响应面。

采用二次多项式响应面近似模型,其基本形式为

(11)

式中:n为设计变量数目;ai,aii,aij为多项式系数。

多项式系数是在拉丁方试验设计[8]和有限元分析的基础上,采用最小二乘法拟合得到。

为使响应面能够很好满足结构疲劳寿命稳健设计的要求,在对结构进行疲劳寿命6σ稳健设计前须对响应面模型进行精度检验,本文中采用F检验。在二次多项式响应面模型中,若在置信水平α下有

则认为在α水平下该响应面模型是显著的,拟合精度好;反之则说明响应面方程意义不大,须重新设计试验,构建新的响应面方程。

3 疲劳寿命的6σ稳健设计

疲劳寿命的6σ稳健设计是采用6σ稳健设计方法,使结构疲劳寿命在满足可靠性要求的条件下,疲劳寿命的平均值与方差最小。图2为疲劳寿命稳健优化示意图,假定疲劳寿命为单设计变量x的函数,设计变量的容差为Δ±x,这时稳健设计的目的不在于寻找疲劳寿命y=y(x)的较大解xopt,而是在安全区内选择最接近目标值且其方差小的设计点xrobust。从图2可以看出,设计变量在相同的变化范围±x内,当取xopt时,函数的最大波动范围为Δfa,当取xrobust时,函数的最大波动范围为Δfb,Δfb≪Δfa。变量取xrobust时,系统稳健性大大提高。

疲劳寿命6σ稳健优化设计的数学模型为

(12)

其中F(μlgy(xi),σlgy(xi))=

(13)

式中:F为目标函数;w1、w2为权因子;μxi和σxi分别为随机变量xi的均值和标准差;μlgy和σlgy为疲劳寿命的对数均值和标准差;M为疲劳寿命对数均值的目标值;μgj和σgj分别为不同约束条件的均值和标准差;xL,i、xU,i分别为设计变量的最小值和最大值。

稳健优化设计须计算响应和约束的均值和方差,目前常用的计算方法有解析法、矩法和蒙特卡洛模拟法[9]。解析法计算精确,但对于多变量、复杂非线性问题求解困难。蒙特卡洛模拟法通过统计模拟抽象来获得随机响应分布特征值,方法简单,适用于各种分布,但当模拟次数增多时,耗费时间长。矩法通过对响应函数进行泰勒级数展开,计算展开式的均值和方差,求解容易,结果虽为近似解,却具有足够的精度。考虑以上各方法的特点,本文中采用矩法获得多维随机变量的均值和方差近似计算表达式。

设y=f(x1,x2,…,xn)为随机变量x1,x2,…,xn的函数,已知这些随机变量的均值分别为μ1,μ2,…,μn,将函数在点[x1,x2,…,xn]T=[μ1,μ2,…,μn]T处用泰勒级数展开,有

y=f(x1,x2,…,xn)=f(μ1,μ2,…,μn)+

(xi-μi)(xj-μj)+Rn

(14)

式中:Rn为余项。对式(14)取数学期望,变量x1,x2,…,xn相互独立,得均值和方差的简化表达式为

(15)

(16)

对常采用的二阶响应面模型,均值和方差的近似表达式分别为

(17)

(18)

式中:γ为待定系数。

遗传算法能在较大的设计变量空间内迅速寻优,有较强的全局优化性能[10],本文中采用遗传算法对结构疲劳寿命稳健性进行全局优化。取设计变量x为遗传算法群体,选择遗传算法的交叉概率为0.5,变异概率为0.01。

基于响应面的结构疲劳寿命6σ稳健优化设计流程如图3所示。

4 应用实例

4.1 有限元模型的建立

以某型搅拌车副车架为研究对象进行疲劳稳健性优化设计。搅拌车主要由底盘、搅拌筒、前后支座和副车架构成,搅拌筒、前后支座和副车架组装在一起,统称为搅拌车上装。上装与底盘横梁通过连接块连接。该搅拌车在实际使用过程中,由于连接块位置、副车架结构设计和梁厚度的选择不合理,使有些搅拌车副车架在使用年限内发生断裂;而有些搅拌车的疲劳寿命却远远超过设计要求的使用年限,故须对该搅拌车副车架进行疲劳稳健优化设计。

为更真实地获得搅拌车副车架的受力情况,用有限元软件Altair.Hypermesh建立了某型搅拌车的有限元模型,模型采用壳单元来模拟各部件,最终建立有321 560个节点和314 250个单元的有限元模型,如图4所示。副车架与底盘车架之间以GAP单元定义接触。罐体、驾驶室和发动机的质量以非结构质量的形式附加到与车架连接的部位上,轮胎和钢板弹簧用具有一定动刚度的弹簧模拟。各单元厚度、钢材的弹性模量、泊松比和密度按实际结构确定。

4.2 轮胎与钢板弹簧动刚度计算

轮胎与钢板弹簧的动刚度因激振方式的不同有较大变化。当轮胎从静止状态转入滚动状态时,径向刚度急剧变小,而后随着速度的变大缓慢升高。当车速稳定后,激振幅值的变化对动刚度的影响较小[11]。

本文中采用位移时间历程对模型进行激励,用恒定的刚度系数近似代替动刚度系数。弹性元件的阻尼系数通常较小,采用的阻尼系数为6N·s/mm[12]。

轮胎径向刚度计算公式[13]为

(19)

K=15×10-3B0+0.42

(20)

式中:c1为与轮胎设计有关的参数,斜交轮胎的c1=1.15,子午线轮胎的c1=1.5;W为轮胎上的载荷,10N;D为轮胎直径,cm;B0为轮胎宽度,cm;p1为轮胎充气压力,100kPa。

钢板弹簧刚度的计算公式[14]为

k1=[(2+n′/n)Enbh3]/(6l3)

(21)

式中:n′为钢板弹簧端部片数,后轮n′=3,前轮n′=2;n为钢板弹簧总片数,后轮n=12,前轮n=8;b为钢板弹簧单片宽度,前后轮均为b=90mm;h为钢板弹簧单片厚度,后轮h=22mm,前轮h=8mm;E为钢板弹簧钢的弹性模量,E=206GPa;l为钢板弹簧的半长。

通过式(19)和式(21)得到轮胎与钢板弹簧的刚度系数,分析各轮胎之间和轮胎与钢板弹簧的组合方式,得到前、后支撑弹簧总的刚度系数,如表1所示。

表1 弹性支撑参数 N/mm

4.3 响应面模型的建立和精度检验

采用Matlab软件生成在时域内表示的路面谱[15],将路面谱加载到搅拌车车轮位置进行瞬态响应分析,得到对称应力谱。瞬态响应分析中,某时刻搅拌车上装的应力云图如图5所示,图中圆圈为应力较大的区域。在搅拌车自重的作用下进行静态分析,得到平均应力,静态分析中的应力云图如图6所示,图中圆圈为应力较大的区域。

由某搅拌车的有限元分析和实际使用情况可知,图4所示响应点10是副车架上最容易发生断裂的地方,即点10为须通过优化提高副车架疲劳寿命稳健性的关键点。

疲劳寿命的离散性主要是由有效应力集中系数、尺寸系数、表面加工系数和部件本身尺寸的离散性造成的。而有效应力集中系数、尺寸系数、表面加工系数与部件本身的材料和加工方式等有关,通常只考虑它们的离散性对疲劳寿命稳健性的影响,不对它们进行数值上的优化。故本文中以4类梁的厚度为设计变量建立响应面模型对副车架进行疲劳寿命的稳健优化设计,4类梁如图7所示。图中x1,x2,x3,x4为副车架中4类梁的厚度。以表2所示设计变量范围为设计空间,采用拉丁超立方试验设计方法进行77次试验,并计算每次试验副车架关键点的平均应力和对称应力谱,然后通过式(8)计算点10处的疲劳寿命,计算疲劳寿命的相关系数如表3所示。

表2 试验设计空间 mm

表3 疲劳寿命相关系数

最终获得点10处疲劳寿命的试验仿真数据。

根据数值仿真试验结果,采用最小二乘法构造点10疲劳寿命的二次多项式响应面模型为

(22)

式中:y为点10的疲劳寿命;ai为多项式系数;φi(x)为多项式基函数。多项式基函数及其对应的系数分别如表4所示。

表4 响应面模型系数

对副车架点10的疲劳寿命响应面模型进行方差分析,得到F=557.25,而在显著水平α=0.05有F>F0.05(14,62)≈1.84,表明所得到的响应面模型在α=0.05的水平下是显著的,可利用此响应面近似模型对副车架的疲劳寿命进行稳健优化。

4.4 疲劳寿命的6σ稳健优化

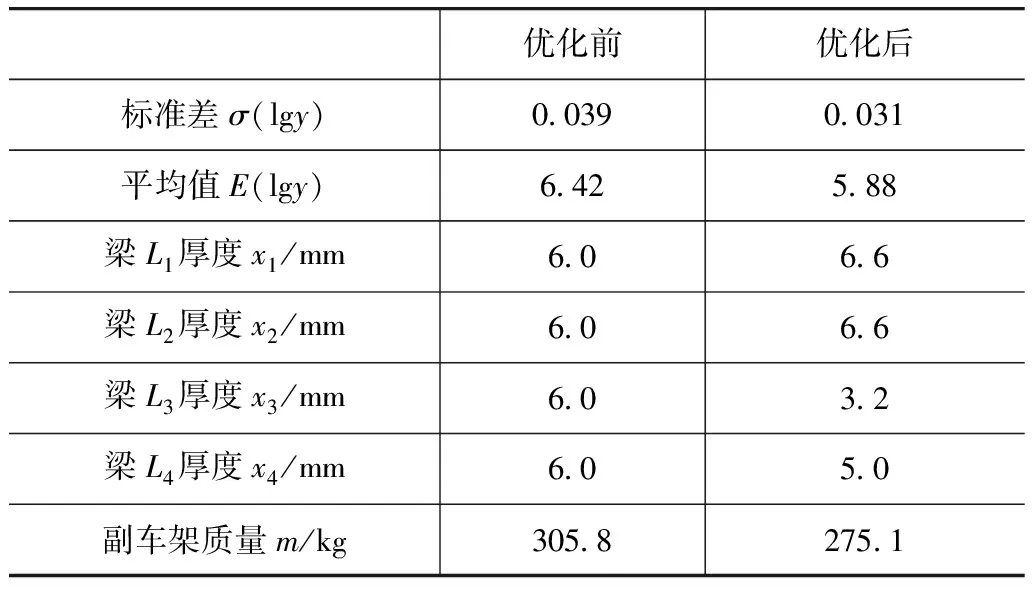

搅拌车的使用期限通常是5年以上,工作3年左右会产生初始裂纹。假定每年工作200天,每天工作8h,可得搅拌车经过5.76×105个载荷历程的循环后产生初始裂纹,故设计寿命的对数值为5.76。优化前后点10疲劳寿命的稳健性参数如表5所示,结构疲劳寿命的对数平均值为6.42,远大于设计寿命,疲劳寿命的σ值也较高,故须对搅拌车副车架的疲劳寿命进行6σ稳健优化。

表5 点10疲劳寿命的稳健设计参数

优化中,以疲劳寿命的稳健性为主要目标,采用式(17)和式(18)计算式(22)的对数均值和方差。6σ稳健性优化的数学模型为

(23)

由式(13),分别取权因子W1=0.3;W2=0.7,并将M=5.76代入,得

(24)

4类梁厚度的初始值如表5所示,各梁厚度x1,x2,x3,x4的变异系数为0.01。在获得疲劳寿命响应面模型的基础上,以设计寿命的对数值为约束,采用遗传优化算法对搅拌车副车架进行6σ稳健优化。优化后,副车架疲劳寿命的参数如表5所示。

从表5可以看出,稳健优化后,副车架关键点的疲劳寿命在满足可靠性的同时,其对数平均值由原来的6.42降低到5.88,减小了疲劳寿命裕度;对数疲劳寿命方差也降低了20%,提高了疲劳寿命稳健性;并且副车架质量减轻了30.7kg,降低了副车架的材料消耗,提高了经济性。

5 结论

(1) 针对结构疲劳寿命离散性较大的问题,将6σ稳健设计引入疲劳设计中。以疲劳寿命的对数平均值和对数方差为目标函数进行疲劳稳健优化设计,使结构在满足疲劳可靠性的条件下,达到提高疲劳稳健性与减小疲劳寿命裕度的目的。

(2) 将响应面法和结构疲劳寿命的6σ稳健设计相结合,提高了计算效率,缩短了产品设计周期,更有利于该方法在工程中的应用。

(3) 通过对某搅拌车副车架关键点的疲劳寿命进行6σ稳健性设计,疲劳寿命的对数方差值降低了20%,对数平均寿命与对数设计寿命的差值从0.66减小为0.12,减轻了副车架质量,提高了经济性。

[1] 韩之俊.三次设计[M].北京:机械工业出版社,1992.

[3] 黄石华,成艾国,等.基于6σ稳健性的拼焊板车门轻量化研究[J].汽车工程,2011,33(3):262-266.

[4] 李锋,孟广伟,周振平,等.结构疲劳寿命稳健性优化设计[J].机械工程学报,2010,46(2):155-158.

[5] 李舜酩.机械疲劳设计与可靠性设计[M].北京:科学出版社,2006.

[6] Todinov M T. Necessary and Sufficient Condition for Additivity in the Sense of the Palmgren-Miner Rule[J]. Computational Materials Science,2001,21:101-110.

[7] Liang Xinhua, Lin Zhongqin, Zhu Ping. Acoustic Analysis of Damping Structure with Response Surface Method[J]. Applied Acoustics,2007,68:1036-1053.

[8] 刘文卿.实验设计[M].北京:清华大学出版社,2005.

[9] 李玉强,崔振山,陈军,等.基于响应面模型的6σ稳健性设计方法[J].上海交通大学学报,2006,40(2):201-205.

[10] Woon S Y, Querin O M, Steven G P. Structural Application of a Shape Optimization Method Based on a Genetic Algorithm[J]. Structural and Multidisciplinary Optimization,2001,22(1):57-64.

[11] 庄继德.汽车轮胎学[M].北京:北京理工大学出版社,1996.

[12] 孙宏祝.基于路面模型的军用工程机械内场行驶疲劳寿命试验方法研究[D].长沙:国防科技大学,2008.

[13] 庄继德.计算汽车地面力学[M].北京:机械工业出版社,2002.

[14] BOSCH 汽车工程手册[M].北京:北京理工大学出版社,1998.

[15] 常志权,罗虹,诸志刚,等.谐波叠加路面输入模型的建立及数字模拟[J].重庆大学学报,2004,27(12):5-8.