保险杠安全性能仿真分析与试验研究*

2014-02-27徐中明徐小飞张志飞万鑫铭赵清江

徐中明,徐小飞,张志飞,万鑫铭,赵清江

(1.重庆大学,机械传动国家重点实验室,重庆 400030; 2.重庆大学机械工程学院,重庆 400030; 3.中国汽车工程研究院股份有限公司,重庆 400030)

前言

降低油耗、减少排放、提高安全性是当今全球汽车工业都必须面对的问题。汽车轻量化是解决上述问题的有效手段。研究显示,典型铝质零件一次减质量效果可达30%~40%,二次减质量则可提高到50%,而汽车每减质量10%可实现节油6%~8%[1-2]。

保险杠系统是汽车低速碰撞时最主要的承载和吸能构件,对保护汽车其它零部件和乘员安全起着至关重要的作用。在满足功能要求的基础上,开发质量更轻的铝合金保险杠正越来越受到汽车生产商和研究人员的关注[3-4]。文献[5]中根据SAE J2319标准建立了用于研究轿车保险杠低速碰撞性能的摆锤碰撞试验装置和仿真分析模型,通过计算机仿真分析和试验研究,验证了摆锤低速碰撞试验的有效性。文献[6]中将7075铝合金应用于汽车保险杠,运用LS-DYNA对不同厚度保险杠模型的对中碰撞进行仿真分析,在实现轻量化的同时满足了安全性要求。

本文中以某乘用车原钢制保险杠和新开发的铝合金保险杠为研究对象,对其强度性能和耐撞性进行了仿真分析与试验研究。为保险杠正向开发过程中对其碰撞安全性能的研究提供参考依据。

1 有限元建模

1.1 研究对象

某款乘用车原钢制保险杠如图1所示,它由12个薄板冲压件经点焊而成;图2则示出新开发铝合金保险杠的结构分解图,它由前防撞横梁a、吸能盒b和安装法兰c组成,其中防撞横梁由5个挤压件经氩弧焊连接而成。对比发现,铝合金保险杠零件数比钢制保险杠减少58%,质量减轻31%,在实现轻量化的同时有效降低了工艺复杂度,有利于节约成本。

1.2 有限元建模

将两款保险杠的CATIA三维模型分别导入Hypermesh,进行有限元网格划分。保险杠属薄壁结构,采用Belytschko-Lin-Tsay壳单元划分网格,平均网格大小为5mm。建立的钢制保险杠模型如图3所示,包含27 246个壳单元,其中三角形壳单元833个,约占3.1%;铝合金保险杠有限元模型含18 362个壳单元,其中三角形壳单元70个。

钢制保险杠所用材料以LS-DYNA的24号分段线性塑性材料模拟,密度为7.8×103kg/m3,弹性模量为2.1×105MPa,泊松比为0.3,屈服强度为207MPa。铝合金保险杠材质为6061-T6状态铝合金,为真实反映应变速率对该铝合金材料力学性能的影响,以98号材料*MAT_Simplified_Johnson_Cook模型构建6061-T6状态的本构关系,该模型流变应力σ为

(1)

(2)

图4为6061-T6状态铝合金应变速率为0.001s-1和342s-1时,采用Johnson Cook本构模型得到的模拟曲线与试验曲线的对比。由图可知,本构模型的计算结果与试验结果吻合较好。运用Johnson Cook材料本构模型能较好地表征6061-T6状态铝合金的力学性能,有助于提高仿真分析的精度。

对上述保险杠模型进行连接,钢制保险杠实物样件以点焊连接,仿真时用Beam单元模拟,并以*CONTACT_TIED_SHELL_EDGE_TO_SURFACE设置焊点和壳单元之间的接触。铝合金保险杠实物样件采用缝焊,仿真时以节点耦合方式模拟该处连接。

2 保险杠强度分析

保险杠的一个重要作用在于,无论在正面碰撞或偏置碰撞条件下,碰撞力都能尽可能均匀地沿左右吸能盒向后传递。据此分析,保险杠防撞梁须满足一定的强度指标[7]。本文中通过三点静压仿真分析和试验对防撞梁强度进行了分析,三点静压分析示意图如图5所示。

仿真分析前须设定边界条件,在Hypermesh中对保险杠左右安装法兰盘施加全约束,在横梁正上方建立直径152mm的刚性圆柱体作为压头,释放压头X方向(加载方向)移动自由度,压头以1m/s的速度加载,即强制使保险杠支架做向下位移100mm,以模拟准静态过程。压头与防撞横梁之间采用自动面面接触,保险杠自身采用自动单面接触,静摩擦因数为0.15,动摩擦因数为0.1。将上述建好的模型以key文件格式保存,并提交LS-DYNA计算。

三点静压试验在常温、常压下进行,试验设备包括PLS-L50B4电液伺服构件试验系统和YE2539高速静态应变仪,试验时压头加载速度为0.001m/s,图6为铝合金保险杠三点静压试验现场照片。

以防撞梁静压支反力作为评价保险杠强度性能的指标,仿真和试验所得的支反力-位移曲线如图7所示。由图可知:钢制保险杠试验静压力峰值为6.1kN,仿真静压力峰值为6.4kN,两者误差为4.9%;铝合金保险杠试验静压力峰值为8.6kN,仿真静压力峰值为9.4kN,两者误差为9.3%。其误差均小于10%,从而验证了有限元模型的准确性。

结合图7曲线,对仿真和试验数据进行对比分析:铝合金保险杠静压力峰值及其平均值均大于钢制保险杠,可知铝合金保险杠前防撞梁在实际工况下能承受更大的载荷;在变形量相同的条件下,铝合金保险杠吸能也比钢制的多。可见新开发的铝合金保险杠强度性能优于原钢制保险杠。

3 保险杠碰撞性能分析

国内外对保险杠低速碰撞都有严格的法规要求。本文中参照美国IIHS-TEST试验规范,对两款保险杠分别进行了台车正面100%重叠碰撞和40%偏置碰撞仿真分析与试验[8]。

IIHS-TEST法规要求被测车辆以8km/h的速度撞击固定安装的碰撞器。文中只对单独的保险杠零件进行碰撞分析,结合实际试验条件,以台车碰撞试验来研究两款保险杠的耐撞性能。试验用台车质量为1t,考虑到与法规规定的试验工况能量等效,试验时将台车加速到9km/h撞击固定安装的保险杠,通过高速摄像仪记录碰撞过程,用加速度传感器测取台车纵梁处的减速度值,铝合金保险杠正面100%重叠碰撞试验如图8所示。

仿真分析时,建立移动台车模型,台车轮胎与地面为滚动摩擦,摩擦因数取0.015,模型整体设为自动单面接触,模型整体施加Z向重力场,在与碰撞试验对应位置处设置加速度传感器提取碰撞仿真过程中的加速度曲线,铝合金保险杠正面碰撞分析模型如图9所示[9-10]。

IIHS-TEST法规规定,在低速碰撞中,永久变形和损坏仅局限于保险杠零部件,车身不能受损。结合该车空间布置关系,文中将两款保险杠的失效定义为防撞梁最大变形量超过它与散热器之间的极限位移值110mm。

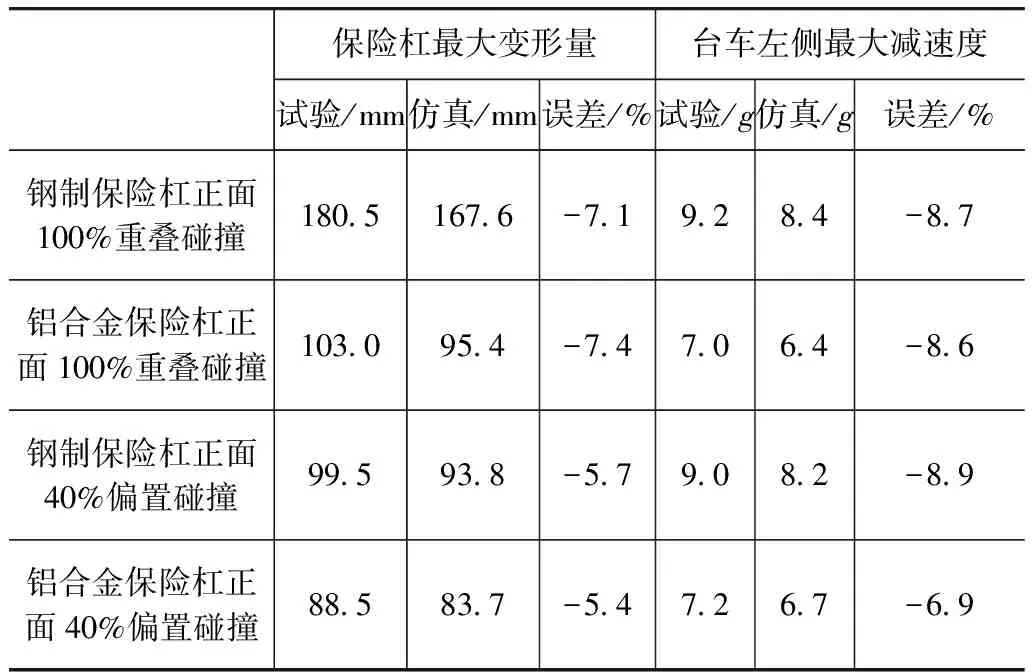

图10和图11为两款保险杠正面100%重叠碰撞仿真与试验变形对比;图12和图13则为两款保险杠40%偏置碰撞仿真与试验变形对比;仿真和试验的数据如表1所示。由表1可见,正面100%重叠碰撞时,钢制保险杠最大变形量为180.5mm,已超过极限位移值,因而会导致汽车后部结构产生严重损坏;铝合金保险杠最大变形量为103.0mm,小于110mm,能起到较好的保护作用。此外,铝合金保险杠对应的台车左侧减速度峰值比钢制保险杠减小23.9%,可知铝合金保险杠同时拥有更好的缓冲性能,有利于加强乘员保护;正面40%偏置碰撞时,两款保险杠最大变形量均小于极限位移值,都能对汽车后部结构起到良好的保护作用。铝合金保险杠对应的台车左侧减速度值仍小于钢制保险杠,可知铝合金保险杠具有更好的缓冲性能。

表1 碰撞仿真与试验结果

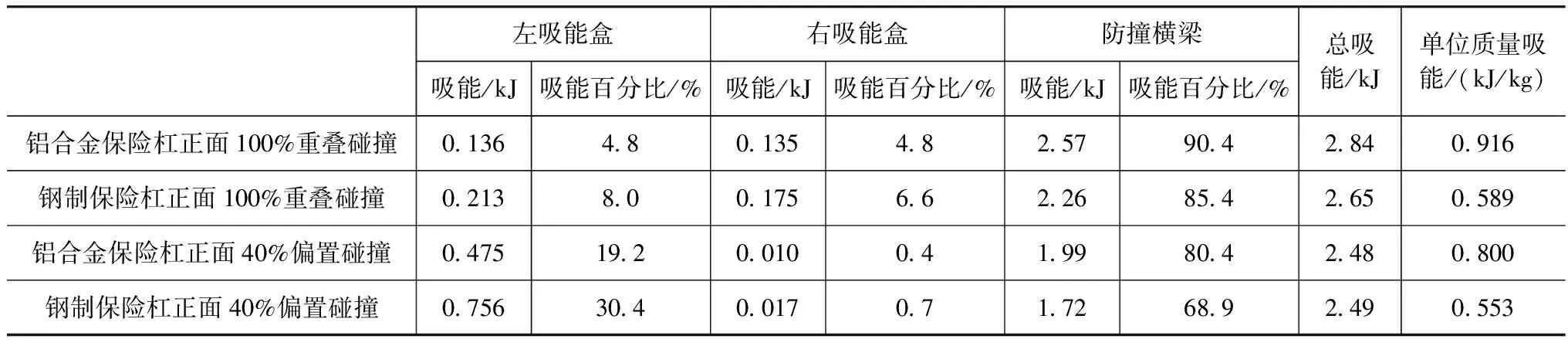

结合仿真结果,对保险杠耐撞性进行定量研究,表2列出了钢制和铝合金保险杠各部件的吸能情况:正面碰撞工况下,铝合金保险杠总吸能为2.84kJ,比钢制保险杠增加7.2%;40%偏置碰撞工况下,两款保险杠吸能总量基本相同,但铝合金保险杠前防撞梁吸收了更多的碰撞能量,充分发挥了前防撞梁的吸能潜力,有利于保护汽车后部结构;从单位质量吸能来看,铝合金保险杠单位质量吸能明显大于钢制保险杠,充分发挥了铝合金材料比吸能大的特点,达到了轻量化开发的目的。

表2 两种碰撞工况下保险杠各部件吸能

原钢制保险杠的质量为4.5kg,新的铝合金保险杠质量为3.1kg。通过对新开发的铝合金保险杠和原钢制保险杠的低速碰撞分析,可知铝合金保险杠在减质量31%的同时,拥有比原钢制保险杠更好的碰撞吸能性。

4 结论

(1) 通过高速拉伸试验数据拟合得到了Johnson Cook材料本构模型,更好地表征了6061-T6状态铝合金的力学性能,提高了仿真精度。

(2) 通过三点静压仿真与试验,对比分析了两款保险杠的强度性能。结果表明,铝合金保险杠静压力峰值为9.4kN,大于钢制保险杠的6.4kN。可见新开发的铝合金保险杠前防撞梁能够承受更大的静载荷,强度性能优于钢制保险杠。

(3) 通过台车碰撞仿真与试验对比,结果表明,正面100%重叠碰撞下铝合金保险杠总吸能比钢制保险杠增加7.2%,铝合金保险杠单位质量吸能明显大于钢制保险杠,且前防撞梁变形量和台车减速度值均小于钢制保险杠,新开发的铝合金保险杠耐撞性能优于钢制保险杠。

[1] 王智文.汽车轻量化技术发展现状初探[J].汽车工艺与材料,2009(2):1-6.

[2] 陈长年.需要关注的汽车先进制造技术[J].现代零部件,2010(1):38-41.

[3] 马鸣图,马露霞.铝合金在汽车轻量化中的应用及其前瞻技术[J].新材料产业,2008(9):43-50.

[4] 蒋造云.汽车保险杠的轻量化设计[J].材料开发与应用,2008(10):56-59.

[5] 顾力强,林忠钦,赵亦希,等.轿车保险杠低速碰撞试验研究[J].上海交通大学学报,2003,37(1):137-140.

[6] 刘海江,张夏,肖丽芳.基于LS-DYNA的7075铝合金汽车保险杠碰撞仿真分析[J].机械设计,2011,28(2):18-22.

[7] Kim Sang-Ha, Hoon Myung, Ha Sung Kyu. Design and Structural Analysis of Bumper for Automobiles[C]. SAE Paper 980114.

[8] Kim Soo-Sang, Lee Kang-Wook, Lee Dong-Hyun, et al. Bumper System Development to Meet New IIHS Bumper Test Using CAE and Optimization[C]. SAE Paper 2009-01-0962.

[9] 葛如海,王群山.缓冲吸能式保险杠的低速碰撞试验和仿真[J].农业机械学报,2006,37(2):29-32.

[10] 程秀生,刘维海,郝玉敏,等.某轿车保险杠横梁结构抗撞性优化[J].汽车技术,2011(10):5-9.