裂解高硫石脑油对碱洗塔及废碱系统的影响

2013-12-11宋晓海王磊中国石油兰州石化分公司乙烯厂甘肃兰州730060

宋晓海 王磊(中国石油兰州石化分公司乙烯厂 甘肃兰州 730060)

一、流程简介

1.裂解气碱洗系统流程简述

中国石油兰州石化公司46万吨/年乙烯装置接受来自罐区的石脑油至石脑油罐(103F/104F),经过脱水后,由原料泵(102JA/B;103JA/B)输送至裂解炉后进行裂解,产生的裂解气经油洗塔(汽油分馏塔)、水洗塔(急水冷塔)后进入裂解气压缩系统。

来自水洗塔(102E)顶部的物料被送至裂解气压缩机一段吸入罐(201F),然后进入裂解气压缩机(201J)。裂解气经3段压缩进入裂解气碱洗塔,以脱除裂解气中的CO2和H2S。

在碱洗系统中,碱液与H2S和C02反应生成硫化物和碳酸盐,从而将裂解气中的酸性气体除去,碱洗塔设计了强、中。弱三段碱洗,用于彻底脱除裂解气中的酸性气体,最上部设置水洗段以防止裂解气携带碱液进入后系统。

裂解气从碱洗塔底部进入,分别经过弱碱段、再与中碱,强碱接触,最终达到碱洗塔顶部的水洗部分,气体流经一个水洗段以脱除携带的碱液。

在碱洗过程中会形成少量的聚合物(黄油)。废碱液和黄油混合储存至废碱储罐(802F),经过废碱氧化系统的处理,最终由废碱缓冲罐(811F),通过废碱装车泵(811J)送至隔油池(901S)或装车。其中碱洗部分的主要流程如图1—1示意:

2.碱洗法脱出酸性气体的原理

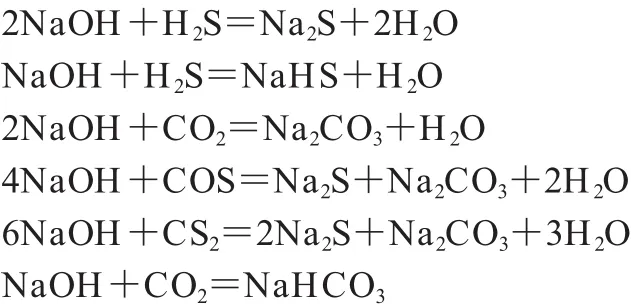

碱洗法脱除酸性气体是用NaOH作为吸收剂,通过NaOH和酸性气体发生化学反应,以达到脱除酸性气体的目的。其反应为:

从热力学角度看,上述两个反应的化学平衡常数很大,倾向于完全生成产物。在平衡产物中CO2和H2S的分压几乎可降到零,因此可使裂解气中的CO2和H2S的含量降至1×10-6以下。但是,NaOH吸收剂为不可再生吸收剂,仅能吸收利用一次。为提高碱液的利用率,目前乙烯装置大多采用多段碱洗:

碱洗用碱液为20%的NaOH水溶液。

裂解气中的H2S、CO2、COS、CS2等酸性杂质与NaOH 发生中和反应生成盐和水,主要反应式如下:

然而,在NaHCO3存在的情况下,NaHS和Na2CO3在一定浓度范围内将Na2CO3和NaHCO3结晶析出。

图1-2为Na2CO3-NaHS-NaHCO3三元系统的相图。由图可见,随着NaHS浓度的则增加,进入结晶区的Na2CO3浓度急剧下降。因此,为避免结晶析出而造成堵塞,必须对Na2CO3与酸性气反应加以限制,保证NaHS和Na2CO3浓度控制在图1-2的F区之内。显然,当酸性其中H2S含量较高时,这种限制更加突出。

所生成的硫化物(硫化钠)溶解度很小,容易结晶析出,温度越低,浓度越高,越易析出。

3.废碱预处理原理简述

来自碱洗塔的黄油和废碱液分别通过液位控制和界面液位控制从碱/水洗塔中抽出。然后混合在一起送至废碱液/冲洗汽油混合器中,并与来自急冷单元的冲洗汽油混合。

含有硫化钠、碳酸钠和少量游离(不反应)氢氧化钠的废碱液与冲洗汽油在废碱液聚结器中进行分离。废碱液被送往废碱液氧化单元,将烃沉降出来,通过输送泵送出,在废汽油聚结器中分离后送至废碱液罐(802F)。

二、裂解原料硫含量对碱洗塔系统影响分析

1.高硫原料含硫分析

乙烯厂自开车以来开始,裂解原料接收注硫石脑油,硫含量由工艺指标100~200调整至80~150。

2.2 高硫石脑油后碱洗塔工艺数据及工艺操作调整

由表2—1、表2—2可知,裂解气中硫含量高的情况下,会对碱洗塔产生很大影响。为维持碱洗塔循环碱液浓度,需要补入的新碱液量就会增大。一月二月工艺指标调整前,硫含量在200左右的同时,碱洗塔新碱注入量都在800左右,三月以后指标调整在150以下以后,新碱降至710。之前即使大量补充新碱液,但碱洗塔的弱碱循环浓度还是很低。从上述数据中可以看出:虽然现阶段碱洗塔能基本可以满足生产工艺要求,但是存在一定的不稳定性。

(1)及时调整碱液补充量

根据石脑油中的硫含量以及装置负荷,及时调整配碱量,保证各段碱洗有一定浓度梯度;降低弱碱段的碳酸钠含量和PH值,减少不饱和烃在碱液中的溶解度,降低不饱和烃聚合的几率。控制好碱洗各段的碱浓度,过高易引起黄油的产生,如图5-2所示为在油量为189t/h时塔压和新碱注入量的关系图;

该图表明在新碱量加入过多,塔压明显升高,随着碱量的减少,塔压也随之减小,因此,进塔硫含量的高低直接影响碱洗塔的操作。

(2)调整进料

为了缓解碱洗塔操作压力,保障碱洗合格,乙烯装置进行原料掺炼方案,降低了原料硫含量,数据明显降低:

1)碱洗塔入口裂解气H2S含量降低;

2)碱洗塔新碱补入量降低,弱碱NaOH保持在1%以上;

3)废碱液中Na2S含量降低。因此降低石脑油硫含量是缓解碱洗操作难度的有效途径。

?

?

三、裂解原料硫含量对废碱系统影响分析

1.废碱系统操作任务

将来自乙烯装置及丁二烯抽提装置排放的废碱经沉降撇油后,废碱液经空气氧化及与浓硫酸中和后,控制出口PH值为7~9,送往外界。在802F中将废碱中的油撇除后送往外界。

2.加工高硫石脑油对废碱液氧化单元操作的影响

裂解气中硫含量上升,废碱中硫含量大于正常值,氧化反应不完全,出现氧化不合格的现象。在此期间,对氧化操作进行调整,提高氧化温度和压力,但是仍然得不到合格产品。

调整进料方案对废碱液氧化系统的影响。废碱液氧化系统受氧化能力限制不能够满足高硫石脑油的处理要求,通过降低石脑油原料硫含量方案调节裂解气中H2S的含量,可以有效的解决废碱液氧化不合格问题。

结束语

裂解高硫石脑油对碱洗塔和废碱系统影响较大,第一,碱洗塔虽然能够满足工艺要求但是存在不稳定性;第二,氧化处理能力有限,不能满足加工高硫石脑油的要求。实施降低石脑油原料硫含量方案,裂解气中H2S降低,碱洗塔和废碱系统运行平稳。在乙烯装置的正常生产过程中做好优化原料结构工作,降低碱浓度,能有效减少碱洗塔黄油的产生,为装置的长周期优质运行创造条件。

[1]陈滨.乙烯工学.化工工业出版社.第一版,1997.1.

[2]黄仁耿.影响碱洗塔操作的因素及解决措施.乙烯工业,2005.17(2).36~40.

[3]吴元春.乙烯装置酸性气体脱除工艺的评价.石油炼制与化工,2001,8.

[4]郝庆君,王文.高硫石脑油与碱洗塔及废碱液氧化系统.乙烯工业,2008,20(4).

[5]刘纪昌.沈本贤.乙烯裂解的原料调配.华东理工大学学报(自然科学版)2006,32(5).

[6]鲁卫国.碱洗操作的优化.乙烯工业,1999,11(4):20~22.

[7]何琨.利用乙烯副产品作为部分裂解原料以优化乙烯装置生产.会议报告 2007.