非对称管件内高压成形过程研究

2013-09-16谢文才

谢文才

(一汽轿车股份有限公司,长春 130011,E-mail:xiewencai@fawcar.com.cn)

内高压成形技术在汽车、航空、航天等制造领域得到了越来越广泛的应用[1-2].利用该技术生产的各种变截面管件既节省材料、提高生产率,又具有较高的强度和刚度[3].内高压成形技术尤其适合变截面空心零件的制造[4-5],对于截面面积变化很大、需要大量补料的薄壁管材,尤其是具有两端不对称形状管材的内高压成形,如何保证成形后零件整体满足壁厚要求,避免膨胀区过度减薄和起皱缺陷,工艺控制难度较大[6].如何提高此类零件的壁厚均匀性、提高管材内高压成形极限,获得更大的成形极限,成为内高压成形技术的一个关键问题[7].

对于两端非对称管件的内高压成形,为了避免管材两端的补料量和受力状态不同带来的不对称问题,往往采用的是一模两件制造工艺[8].但是在实际生产中,由于管材细长,内部压力又使管材与模具之间存在很大的摩擦力[9],因此对于此类大补料量零件,要避免轴向补料的弯曲失稳现象和由于摩擦力阻碍造成的总补料不足而引发的减薄和开裂问题,同时还要增大工作台面尺寸,这些因素大大限制了一模两件生产的可能性[10].

本文以两端非对称瓶形零件为例进行大截面差零件内高压成形的研究.此类变截面管件,既可直接用于某些产品,又可作为各种变截面件的预成形件[11],对其内高压成形工艺的研究将有助于解决很多相关的技术和理论问题.通过对此类零件进行数值模拟和实验研究,为此类非对称构件的内高压成形提供理论参考.

1 试件形状和研究方法

初始管坯尺寸为 Φ40 mm×2.5 mm,长度403 mm,材料为20钢,根据管坯试样单向拉伸实验曲线,假设材料在成形过程中的硬化规律为:σ =Kεn,经计算得到 K值为 648 MPa,n值为0.22.

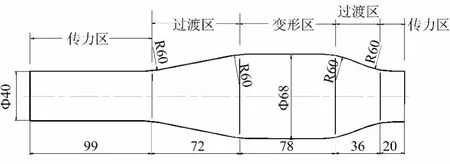

图1为非对称零件的形状及其尺寸,按照成形中受力情况不同,可以将管坯分为传力区、过渡区、成形区.传力区是两端部受冲头推力作用向内进给补料,而管坯直径保持不变,或有轻微增大;过渡区是从管坯原始直径过渡到所需成形的最大直径的部分;成形区是所需成形工件变形量最大的部分.

图1 零件形状及尺寸(mm)

根据塑性变形时体积不变条件,假设变形后壁厚不变,可以计算出成形该零件的理论补料量为92 mm,但是由于成形过程中的摩擦影响,理论补料量是不可能实现的,即膨胀区的减薄是不可避免的[12],因此我们选取85 mm(理论补料量的92.4%)作为模拟时的总补料量.由于零件左右不对称,因此补料量的分配也不能左右相等.左端传力区长,受摩擦影响较大,材料不易流动到成形区,但左端过渡区也长,管坯在起皱过程中不易失稳;而右端传力区及过渡区都短,在成形过程管坯容易起皱且皱形较大,这增加了材料进一步向变形区流动的难度,容易引起折叠失稳.综合考虑这两方面的影响,初定左端补料量为50 mm,右端补料量为35 mm.

采用的有限元模拟软件是美国ETA公司的有限元分析程序DYNAFORM及求解器LS-DYNA.在模拟中管材采用36号材料模型,单元划分采用Belytschko-Tsay壳单元.由于成形件是轴对称零件,为了节省计算的时间,选取零件的一半作为研究对象.模型如图2所示,离散化后,管坯的单元数是2 680个,全部是四边形单元;模具为刚体单元,单元数是1 787个,其中四边形单元为1 727个,三角形单元60个;左右冲头为刚体单元,单元数均为626个,其中四边形单元为596个,三角形单元30个.

由于左右冲头补料过程中,内压基本保持不变,本文将这个内压值称为补料压力po.为了寻求最优的补料压力,设计了表1所示的模拟方案.

图2 有限元模型

表1 模拟方案

2 数值模拟结果分析

2.1 加载过程皱纹形状变化

为了便于分析,将成形过程分为4个时期:初期、中期、后期及整形过程.初期冲头总位移量为52 mm(左右冲头位移均为26 mm);中期是指冲头总位移量为70.5 mm(左右冲头位移分别为35.5、35 mm);后期是指冲头总位移量为85 mm(左右冲头位移分别为50、35 mm);整形过程是指补料结束加压整形到完全贴模阶段.典型加载路径如图3所示.

图3 典型加载路径

图4为补料压力为28 MPa时,非对称零件成形情况.

从图4可以看出,当补料压力较低时,在成形初期(图4(a)),首先在左右两端靠近模口(模具传力区与过渡区的交界点)处产生两个皱纹,且右端皱纹波峰直径明显大于左端皱纹波峰直径.产生这一现象的原因主要是由于左右两端传力区长度不同,左端传力区长,材料的流动受摩擦影响也较大,从图中可以看出左端传力区部分有明显的增厚现象,说明材料并没有全部流动到起皱区,使皱纹的大小受到限制,而右端传力区短,材料的流动受摩擦影响较小,材料基本可以全部流到起皱区用于起皱,因此皱纹尺寸较大.

图4 补料压力28 MPa时皱纹波形变化过程

随着补料的继续进行,在成形中期(图4(b)),初期的两个皱纹间距减小,且两皱均有不同程度的长大,同时在两皱之间靠近右端皱纹出现一个新皱,在最右端皱纹两旁的波谷有较大的增厚.在补料阶段后期(图4(c)),中间皱纹迅速增大,说明补料量集中发生于此处,同时右端皱纹两旁的波谷增厚现象加剧.在后续的整形过程中发现(图4(d)),在右皱两旁的波谷没能胀平,形成死皱.从图中可以看出未胀平处仍有增厚,说明材料过多积聚在此处,而左皱和中皱之间的变形区,由于在成形过程中补充到该处的材料较少,在整形后该处减薄严重,最大减薄处的减薄率为30.12%.

根据模拟结果,补料压力为34~42 MPa时,零件可以成形,没有起皱和破裂缺陷,只是壁厚分布有所差别.当补料压力为42 MPa时,非对称管件内高压成形过程如图5所示.

图5 补料压力42 MPa时皱纹波形变化过程

从图5可以看到,在成形初期(图5(a))在轴向上较均匀地出现四个位置的起皱;在成形中期(图5(b)),皱纹逐渐增长,间距非常均匀,中间两皱长大幅度较大;在成形后期(图5(c)),中间两皱间的波谷已经胀平,经整形后,工件顺利成形(图5(d)),最大减薄率为21.19%,且整个变形区壁厚分布比较均匀,均接近于最大减薄.

2.2 不同补料压力典型节点的壁厚变化过程比较

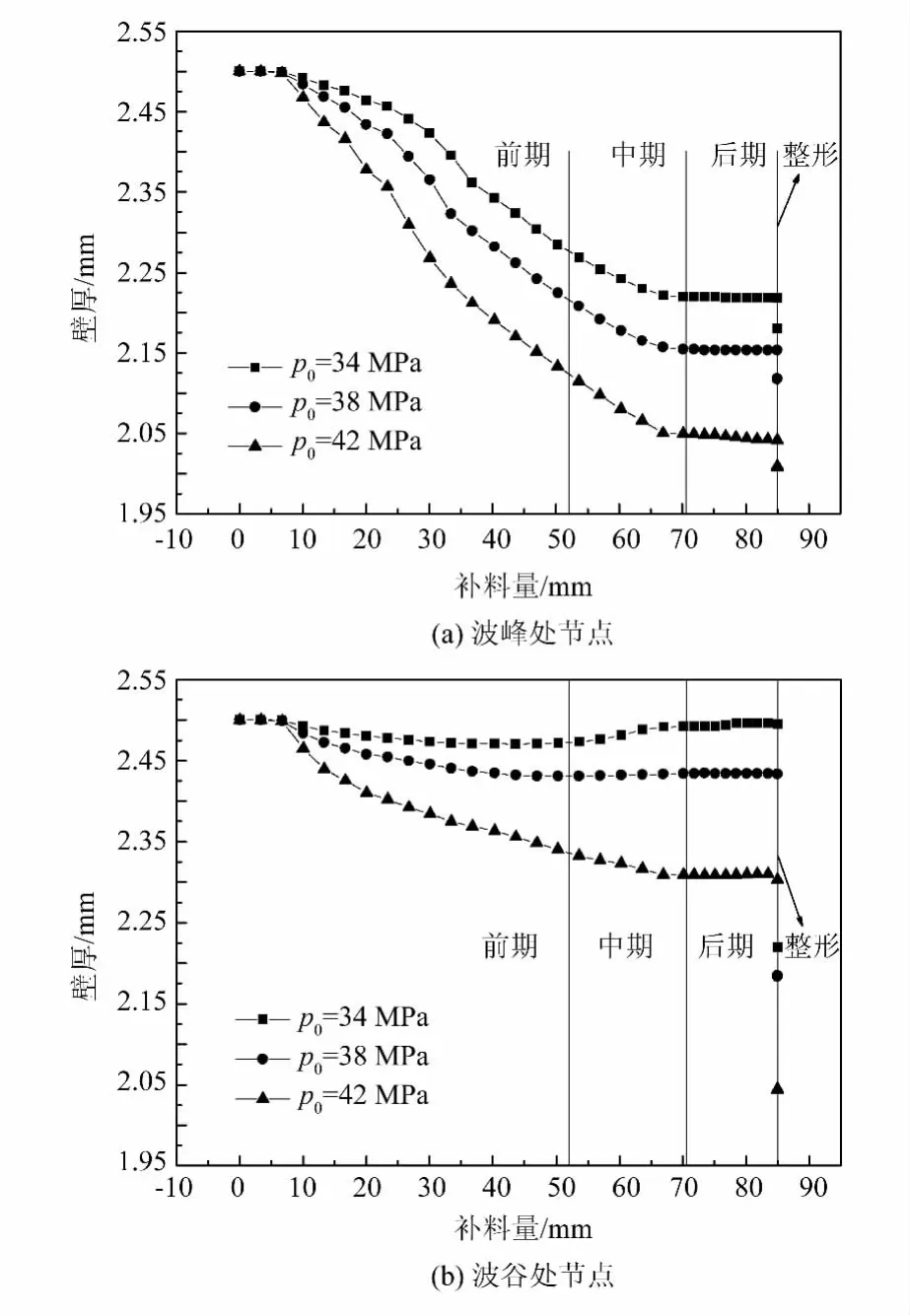

图6是不同补料压力时,皱峰皱谷处典型节点随补料量增加的壁厚变化过程图.

从图6(a)可以看出,波峰处壁厚在补料前期及中期,均随着补料量的增加而逐渐减小,且随着补料压力的增加,减薄幅度增大.在补料后期,波峰处壁厚变化较平缓.补料压力为34 MPa时,补料后期壁厚为2.23 mm;补料压力为38 MPa时为2.17 mm;补料压力为42 MPa时为2.07 mm.在整形阶段,波峰处壁厚将减小,但是减薄幅度不是很大,补料压力为 34 MPa时,最小壁厚为2.18 mm;补料压力为38 MPa时为2.12 mm;补料压力为42 MPa时为2.01 mm.

图6 不同压力时典型节点壁厚变化过程

从图6(b)可以看出,相比波峰位置,波谷处节点在补料前期壁厚减薄趋势较平缓,且在补料中期,内压34 MPa时,壁厚稍有增加.在补料后期,波谷处节点壁厚同样基本维持不变.随着补料压力的增加,补料结束后波谷处壁厚减薄幅度增大.补料压力为34 MPa时,补料结束后波谷处最小壁厚为2.49 mm;补料压力为38 MPa时为2.43 mm;补料压力为42 MPa时为2.32 mm.在整形阶段,皱谷处壁厚急剧减小,补料压力为34 MPa时,整形结束后波谷处最小壁厚度分别变为2.22 mm;补料压力为38 MPa时为2.18 mm;补料压力为42 MPa时为2.04 mm.

2.3 不同补料压力壁厚及应变分布规律比较

图7是不同补料压力时,工件成形后沿轴向壁厚分布图.由图中看到,当补料压力较低(34 MPa)时,传力区壁厚增加较多,且在成形区左端减薄严重;当补料压力升高到38 MPa时,传力区增厚幅度最小,且在成形区壁厚分布也比较均匀;随着压力继续提高(42 MPa),传力区的壁厚增厚幅度上升,成形区壁厚分布也较均匀,但减薄率逐渐增加.

图7 不同压力时沿轴向壁厚分布

图8是不同补料压力时,工件成形后沿轴向应变分布图.

其中,图8(a)是厚向应变的分布图,它的分布规律和厚度分布规律相同;图8(b)是轴向分布图,可以看出,轴向应变εz在各区恒为负值.在传力区,随着补料压力的增加而减小,当补料压力增大到一定值(38 MPa)时,达到最大,之后随补料压力的继续增加而减小.而在变形区,当补料压力较低(34 MPa)时,εz分布不均匀,变形区左端大,变形区右端小,当压力增加到38 MPa时,εz分布比较均匀,且较大;当压力继续增加到42 MPa时,虽然εz分布也比较均匀,但较小.通过数值模拟研究得到适宜的补料压力区间为34~42 MPa.

图8 不同压力时沿轴向应变分布

3 轴向补料对内高压成形的影响

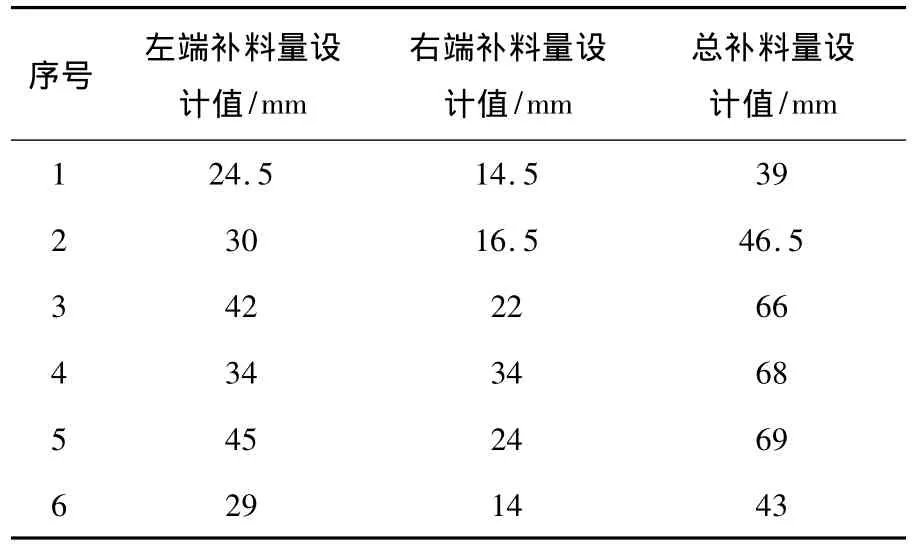

通过数值模拟给出了合适的补料压力范围.下面在该补料压力范围内,通过实验研究轴向补料量对成形过程起皱和破裂的影响.进行了表2所示6组实验.

表2 实验方案

3.1 不同补料量时皱纹形状

图9为管件在不同补料量时的起皱情况.当补料量达到 39 mm(左端 24.5 mm,右端14.5 mm)时,在左右两端的过渡段各出现一个皱,两皱峰之间的间距为131.5 mm,如图9(a)所示.当补料量达到46.5mm(左端30mm,右端16.5mm)时,在左右两皱之间增加了一个皱,左右两端皱峰间距变为122.5 mm,如图9(b)所示.当补料量达到66 mm(左端42 mm,右端22 mm)时,皱的数量并没有增加,中间皱波峰的宽度较宽(约为49 mm),左右两端皱峰的间距变为114.9 mm,最右两皱峰间的距离为36 mm,如图9(c)所示.当补料量为68 mm(左右两端均补34 mm)时,从左到右共有5个皱纹,左右两端皱峰的距离116.3 mm,最右两皱峰间的距离为46.9 mm,如图9(d)所示.

3.2 缺陷分析

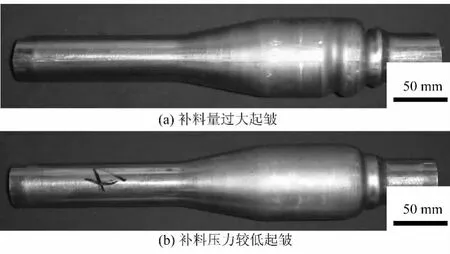

内高压成形是在内部加压和轴向进给联合作用下进行的,必须保证两者能够合理匹配,才能成形出合格零件[13].两者匹配不合理时,易于出现起皱和破裂等失效形式[14].

皱纹对成形的影响是两方面的:一方面,合理的皱纹分布可以为整形阶段储备材料,减少成形件的厚度减薄;另一方面,不合理的皱纹分布则会引起材料储备的不合理,导致有的部位材料聚集过多,形成死皱[15],本次实验的主要目的就是利用补料过程中的形成有益皱纹,为整形过程合理地储备材料.但是如果在补料过程中,补料量过大或补料压力选择过低,将出现死皱现象.

图9 不同补料量时皱纹形状

图10为两端非对称零件在成形时出现的死皱现象.图10(a)中零件由于左右两侧补料比匹配不当,右侧补料过多,导致加压整形过程中右侧皱纹无法展开,形成死皱;图10(b)中右端形成死皱的原因在于补料压力较低,补料量集中发生于右侧,在胀形过程中未展平.

图10 死皱缺陷照片

根据破裂发生的阶段,可以分为成形初期破裂、中期破裂和晚期破裂,如图11所示.对于初期和中期破裂,主要是由于轴向位移进给不及时,内压过大而造成的.对于晚期破裂,主要是前期成形工艺参数设置不合理,在后期整形过程中由于压力过大而发生破裂,同时破裂与模具尺寸、润滑等也有一定的关系.

图11 破裂缺陷照片

3.3 成形件的壁厚分析

对左右补料量分别为42 mm和22 mm的预成形件在模具内进行加压整形,当内压达到126 MPa时,得到的合格非对称管件如图12所示,成形件的最大直径为φ68.3 mm,直径胀形量达到70.75%.

图12 合格成形件

图13将内高压成形管件和模拟结果壁厚分布进行了对比.

图13 成形件沿轴向壁厚分布图

壁厚减薄集中发生在膨胀率较大的区域,且此区域的壁厚减薄率变化较平缓,实验件最薄部位位于原预成形件右端皱峰处,壁厚为1.87 mm,减薄率为27.12%,可见,采用此种加载路径成形的非对称管件的壁厚均匀性较好.模拟的壁厚分布规律与实验基本相符,只是膨胀区模拟的壁厚略大于实验,主要是由于模拟条件比较理想化,模拟实现的轴向进给效果优于实验,因此模拟的壁厚均匀性更好.

4 结论

1)通过对不同补料压力皱形的分析,得出了成形该件的合理的皱纹分布趋势:皱纹沿轴线分布较均匀,波形缓和且相差不大,皱纹间距比较均匀.

2)补料压力对瓶状空心件的成形影响很大,补料压力过高和过低都将使成形件发生失效.对于壁厚为2.5 mm、外径为Φ40 mm的低碳钢管,当补料压力低于32 MPa时,失效形式为死皱;当补料压力高于42 MPa时,失效形式为破裂.

3)内高压成形中加载路径通过影响补料过程中的起皱形状和位置,对成形结果起到关键作用,对于两端非对称零件内高压成形,采用非对称轴向补料量的加载路径,与合理的内压配合,可以有效地提高内高压成形件的壁厚均匀性.

[1]YUAN S J,LIU G,HUANG X R,et al.Hydroforming of typical hollow components[J].Journal of Materials Proceeding Technology,2004,151:203-207.

[2]YUAN S J,HU L,HE Z B,et al.Research on twostep hydro-bulge forming of ellipsoidal shell with larger axis length ratio.Journal of Harbin Institute of Technology(New Series),2013,20(3):93-98.

[3]KOC Muammer,ALTAN Taylan.An overall review of the tube hydroforming(THF)technology[J].Journal of Materials Processing Technology,2001,108:384-393.

[4]刘 钢,谢文才,苑世剑,等.大截面差空心件内高压成形研究[J].材料科学与工艺,2004,12(4):398-401.LIU Gang,XIE Wen-cai,YUAN Shi-jian,et al.Internal high pressure forming of hollow part with a big section difference[J].Materials Science and Technology,2004,12(4):398-401

[5]刘 钢,苑世剑,滕步刚.内高压成形矩形断面圆角应力分析[J].机械工程学报,2006,42(6):150-155.LIU Gang,YUAN Shi-jian,TENG Bu-gang.Stress analysis on corner of rectangular section in tubehydroforming[J].Chinese Journal of Mechanical Engineering,2006,42(6):150-155

[6]林俊峰,李 峰,韩杰才,等.管件液压成形中加载路径的确定方法研究[J].材料科学与工艺,2009,17(6):840-843.LIN Jun-feng,LI Feng,HAN Jie-cai,et al.Optimization of loading paths in tube hydroforming process[J].Materials Science and Technology,2009,17(6):840-843.

[7]苑世剑,何祝斌,刘 钢,等.内高压成形理论与技术的新进展[J].中国有色金属学报,2011,21(10):2523-2533.YUAN Shi-jian,HE Zhu-bin,LIU Gang,et al.New developments in theory and processes of internal high pressure forming[J].The Chinese Journal of Nonferrous Metals,2011,21(10):2523-2533.

[8]LANG L H,WANG Z R,KANG D C,et al.Hydroforming highlights:sheet hydroforming and tube hydroforming[J].Journal of Materials Processing Technology,2004,151(1-3):165-177.

[9]AHMETOGLU M,ALTAN T.Tube hydroforming:state-of-the-art and future trends[J].Journal of Materials Processing Technology,2000,98(1):25-33.

[10]苑世剑,刘 钢,韩 聪.通过预成形降低内高压成形压力的机理分析[J].航空材料学报,2006,26(4):46-50.YUAN Shi-jian,LIU Gang,HAN Cong.Mechansim anlysis on reducing pressure of hydroforming through pre-formed shape[J].Journal of Aeronautical Materials,2006,26(4):46-50.

[11]张宝亮,王智明,谢 毅,等.汽车变径管内高压成形技术[J].模具工业,2010,36(8):29-31 ZHANG Bao-liang,WANG Zhi-ming,XIE Yi,et al.Internal high pressure forming technology for automotive tapered reducing pipe fittings[J].Die and Mould Industry,2010,36(8):29-31.

[12]YANG C,NGAILE G.Preform design for tube hydroforming based on wrinkle formation[J].Steel research International 2011(Special Edition):481-486.

[13]刘 钢,苑世剑,王小松,等.加载路径对内高压成形件壁厚分布影响分析[J].材料科学与工艺,2005,13(2):162-165.LIU Gang,YUAN Shi-jian,WANG Xiao-song,et al.Effects of loading paths on thickness distribution of a hydroforming component[J].Materials Science and Technology,2005,13(2):162-165.

[14]YUAN S J,LIU G,WANG X S,el al.Use of wrinkles in tube hydroforming-ideas and examples[C]//Proceedings of Intentional Conference on Hydroforming 2003.Fellbach:[S.n.],2003.79-90.

[15]王小松,苑世剑,王仲仁,等.内高压成形起皱行为的研究[J].金属学报,2003,39(12):1276-1280.WANG Xiao-song,YUAN Shi-jian,WANG Zhongren.Research on wrinkling Behavior in tube hydroforming[J].Acta and Metallurgica Sinica,2003,39(12):1276-1280.