近距离煤层采空区下片帮冒顶控制技术

2013-08-31李志刚高圣元李春睿

李志刚,高圣元,李春睿

(天地科技股份有限公司开采设计事业部,北京100013)

近距离煤层开采可分为顺序回采和联合同采两种,顺序回采即先采完上一层煤后再回采下位煤层,而联合同采一般是两层煤保持一定的错距同时进行回采[1]。黄白茨煤矿9号与10号煤层间距目前开采10号煤层的1016工作面,其上方9号煤层已于1年前回采完毕,属于顺序回采的近距离煤层。当进行近距离煤层开采时,根据层间距离的大小,其相互间的影响程度也不同。煤层间距较大时,上位煤层对下位煤层开采的影响程度很小,开采方式、矿压、围岩控制手段等基本不受上位煤层的制约,但当两煤层距离很近时,下位煤层在开采之前,其顶板早已损伤破坏,工作面围岩应力环境与单一煤层开采相比发生较大改变,开采时经常发生片帮冒顶等事故,巷道维护困难。

1 黄白茨矿近距离采面地质概况

1.1 煤层赋存状况

黄白茨煤矿1016工作面开采10号煤层,煤层倾角6°,10号煤层厚1.59~2.11m,平均1.85m,煤层结构较为复杂,夹矸厚度变化较大,岩性为泥岩,煤层顶部有较多黄铁矿结核,局部有冲蚀现象,煤层内生裂隙发育,易产生片帮。

1.2 层间关系

10号煤层和9号煤层间距非常小,仅为1.28m左右。1016工作面处于9号煤层采空区下,上位9号煤层中0916工作面和0918工作面开采时形成了宽度约为14m的两侧采空的窄煤柱,如图1所示。

图1 1016工作面及上方采空区位置

1016工作面采用综合机械化采煤,走向长壁后退式回采方法,顶板为全部自然垮落。工作面上方顶板为黏土岩,且局部为再生顶,特别破碎,严重影响到工作面的推进速度和工作面巷道的维护。在工作面回采期间经常发生漏顶事故,因此,研究该近距离煤层开采时片帮冒顶原因及防漏顶技术具有重要意义。

2 上煤层对下煤层的影响范围计算

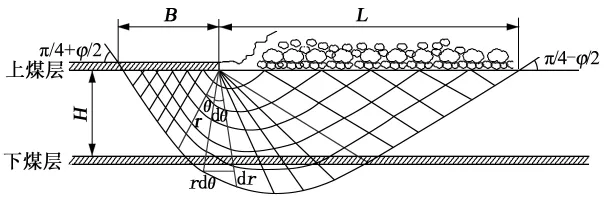

上层煤开采时对下层煤的顶板产生了扰动,其向下破坏范围可根据滑移线场理论进行评估,破坏范围为一对数螺旋线[2],如图2所示。过渡区的两组滑移线所夹锐角为90°-φ,则与辐射直线相交的那组滑移线满足,即有

图2 近距离煤层影响范围

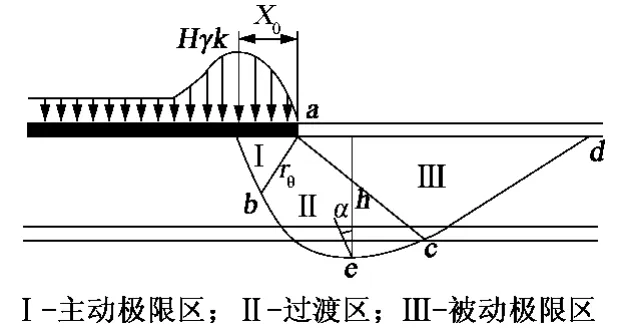

为了计算上工作面回采时支承压力对底板的屈服破坏深度,如图3所示建立模型。

图3 支承压力所形成的底板屈服破坏深度

底板最大屈服破坏深度hmax按下式求得[4]:

即 tanφf=

根据极限平衡理论获得的煤壁塑性区宽度x0为[4]

由上两式确定上部煤层开采时底板岩层最大屈服破坏深度hmax,即采场底板损伤深度

式中,M为煤层开采深度,取236m;k为应力集中系数,实测3.2;γ为采场上覆岩层的平均密度,2430kg/m3;H为煤层埋藏深度,630mm;C为煤体的黏聚力,2.9MPa;φ为煤体的内摩擦角,48°;f为煤层与顶底板接触面摩擦系数,0.33;ξ为三轴应力系数,=5.6;pi为支架对顶板的支护阻力,1.2MPa;φf为底板岩层内摩擦角,56°。

按上述公式计算可得最大塑性破坏深度为2.23m,可知上位9号煤层开采后在支承压力作用下,下位10号煤层主要在Ⅱ区范围内,当Ⅰ区岩体在应力集中作用下超过极限强度,必将力传递至Ⅱ区,Ⅱ区岩体受到挤压后膨胀,且主要表现为水平方向膨胀位移,因此10号煤层开采时,煤壁受到水平推力作用为主,更容易产生片帮现象。

3 工作面片帮冒顶原因分析

在开采下位10号煤层时,除上述围岩应力变化原因更容易造成片帮现象以外,还有如下几方面原因:

(1)直接顶构成状况差 1016工作面直接顶为黑色泥质结构,厚1.28m左右,块状构造,成分主要为泥岩,自身岩性强度低,加上受到9号煤层采动时对底板的影响,造成10号煤层顶板更为破碎,随采随冒,完全不能形成板式结构,煤壁稍有片帮即造成架前顶板大范围冒顶,无法控制。

(2)上位煤柱的应力集中作用 1016工作面上方为0916和0918两个工作面的老采空区,这两个采空区中间曾留设13m宽的煤柱,煤柱下方应力集中更为明显,对下部1016工作面顶板和煤壁造成较为严重的破坏,经计算该煤柱正好处于1016工作面中部62~77号支架的上方,观测发现,1016面煤壁片帮也多发生在60~80号支架处,其他位置很少发生片帮。

(3)顶部采动时对底板的破坏 0916和0918工作面回采时,使用长壁综合机械化方式进行,液压支架和工作面煤壁集中应力对底板造成的破坏很大,再加上10号煤层原生裂隙发育、结构复杂,更加造成了1016工作面顶板的破碎,煤壁疏松。

4 利用综合措施预防片帮冒顶

预计到了10号煤层在回采过程中会有严重片帮冒顶事故,因此采取了预防为主的多种手段,主要包括如下几个方面:

(1)以护为主、及时移架 1016工作面顶板非常破碎,压力较小,因此1016工作面顶板控制的关键不是“支”,而是“护”。工作面采煤机截深为630mm,端面距为250mm左右,支架的伸缩梁行程为800mm,采煤机割过后及时伸出伸缩梁基本可以抵到煤壁,能够有效防止顶板漏顶。因此,采煤机上滚筒割过后将支架的伸缩梁及时伸出护住顶板,支架工随后及时跟机移架。

(2)选择合理的进刀位置 1016工作面的中部压力比工作面其他位置大,片帮也多发生在工作面中部。由于采煤机斜切进刀过程中在斜切段空顶时间较长,因此,避免在工作面中部斜切进刀,应选择压力小不易片帮段进刀。

(3)降低支架顶梁仰角 根据现场观测统计,支架顶梁平均仰角 11.2°,伸缩梁的行程为800mm,当伸缩梁全部伸出时顶梁会插入顶板150mm。由于支架顶梁倾角的存在,伸缩梁伸出时经常遇阻,支架工不得不降低支架的高度,这样不仅对顶板进行了一次扰动,而且增加了打伸缩梁的耗时,不利于工作面的及时护顶。为此,支架工注意调节平衡千斤顶的使用,使支架顶梁倾角控制在±5°以内时,效果较好。

(4)发挥平衡千斤顶的调节作用 1016工作面顶板非常破碎,移架后应对平衡千斤顶打压以使支架的支撑合力作用点前移,提高顶梁对前端顶板的承载能力,使端面顶板能够保持较高的黏聚力,有利于端面顶板的稳定。当支架出现“抬头”或“栽头”现象时应通过调整平衡千斤顶的受力改变顶梁的倾角,使支架保持稳定的工况。

(5)安排专人维护支架 建立液压支架台帐,根据在线矿压监测系统,每天都有专人分析支架的跑冒滴漏现象,做好日常的维护工作,并将工作面液压支架使用的工况分别登记以备查询,每天机电维修工都必须利用检修时间进行例行检查,将每台液压支架的工况状态和零件的更换情况进行统计,以保证液压支架的正常使用。

5 片帮冒顶的处理

前述措施能够很好地预防近距离煤层的片帮冒顶事故,一旦煤壁侧出现片帮及漏顶时,可采用以下有针对性的技术处理措施:

(1)小范围的片帮冒顶 当片帮冒顶范围不大时,可先把支架移到位,清理悬岩危矸,铺设人工假顶,即在顶梁上方架“#”型木垛,但需设专人监护安全。木垛走向要求半圆木的一端顶到煤壁,木垛最下一层的半圆木两端要分别搭在相邻两支架顶梁上,并与顶梁方向垂直。移架时要求同一个木垛下的支架交替前移,移架时采用带压移架的方式、少降快移,尽量使木垛形态完整。

(2)大范围的片帮冒顶 当工作面回采过程中遇到顶板大范围冒漏或遇到顶板极破碎区域时,则需要对顶板实施注浆加固措施,注浆钻孔的布置方式按工作面推进过程中,所遇顶板破碎区的大小和破碎程度具体设计。

上述预防及处理措施使10号煤层开采过程中的片帮冒顶事故大大减少,与以往相邻工作面比较,片帮冒顶事故从63次减少到0次,回采时间节省了近3个月,保证了工作面正常生产。

6 结束语

黄白茨煤矿10号煤层以往工作面在开采时,经常遇到片帮冒顶事故,通过本文中的综合治理措施,使采煤机前滚筒割过顶煤后,即及时伸出伸缩梁护住顶板,回采时尽量降低顶梁仰角,保证支架的初撑力等,使下位煤层的1016工作面得到了顺利安全回采,取得了较好的经济效益。

[1]康永华,黄福昌,席京德.综采重复开采的覆岩破坏规律[J].煤炭科学技术,2001,29(1):22-24.

[2]付国彬,洪允和,缓倾斜工作面的底板破坏区 [J].矿山压力与顶板管理,1992(1):62-66.

[3]张金才,刘天泉.论煤层底板采动裂隙带的深度及分布特征[J].煤炭学报,1990,15(2):46-55.

[4]朱卫兵.浅埋近距离煤层重复采动关键层结构失稳机理研究[D].徐州:中国矿业大学,2011.

[5]张百胜.极近距离煤层开采围岩控制理论及技术研究[D].山西:太原理工大学博士论文,2008.

[6]范士斌.近距离破碎顶板综采面片帮冒顶治理技术[J].山东煤炭科技,2006(1).