传统豆瓣快速发酵工艺条件优化

2013-08-07杜木英赵晓娟阚建全

杜木英,余 浪,赵晓娟,吴 均,阚建全,*

(1.西南大学食品科学学院,重庆 400715;2.重庆市特色食品工程技术研究中心,重庆 400715;3.农业部农产品贮藏保鲜质量安全风险评估实验室(重庆),重庆 400715)

豆瓣起源于四川民间,由家庭制作发展为工业生产,至今已有200多年的历史[1]。豆瓣是四川人对蚕豆酱的简称,它是以蚕豆等为原料发酵酿制而成的保持蚕豆瓣原形的半流动黏稠体或半固态调味品[2]。豆瓣产品有甜豆瓣(不加辣椒)和辣豆瓣(加入辣椒)两大类[3]。甜豆瓣可以作为商品直接出售,也可以作为半制品来配制辣豆瓣。豆瓣中加入辣椒的产品叫辣豆瓣。辣豆瓣具有鲜、甜、咸、辣、酸等多种调和的口味,有苯甲醛、苯甲酸甲酯和水杨酸甲酯等80多种香气成分[4],能提高食欲、帮助消化,同时还具有一定的保健功能[5],是一种深受消费者喜爱的方便食品[6]。

传统豆瓣的生产工艺包括蚕豆去皮浸泡、制曲、加盐水制醅发酵、后熟等几个步骤[7]。豆瓣中的多种挥发性香气成分是在发酵过程中形成的[8]。按照这种传统工艺,豆瓣的生产周期至少需要半年以上,投料受季节限制,且卫生指标不易控制,产品质量很难稳定。因此,有必要对豆瓣生产工艺进行改进研究,为豆瓣的工厂生产提供参考,以使豆瓣的规模化、现代化生产得以发展。

1 材料与方法

1.1 菌种、材料与试剂

米曲霉(Aspergillus oryzae)、黑曲霉(Aspergillus niger)、红曲霉(Monascus)、鲁氏酵母(Zygosacharomyces rouxii) 西南大学食品科学学院食品微生物实验室保存。

麸皮、食盐、面粉、大米、马铃薯、黄豆芽 重庆市北碚区天生农贸市场;去皮蚕豆、盐渍辣椒(辣椒品种为“二荆条红辣椒”、盐度16.7%) 四川丹丹调味品公司。

甲醛、氢氧化钠、邻苯二甲酸氢钾、硫酸铜、酒石酸钾钠、无水乙醇、氯化钠、三氯乙酸 成都科龙化工试剂厂;干酪素 北京市海淀区微生物培养基制品厂;L-酪氨酸 上海长江生化制药厂。

1.2 仪器与设备

PHS-3C+型酸度计 成都世纪方舟科技公司;HH-B11型恒温培养箱 上海跃进医疗器械厂;752型紫外分光光度计 上海分析仪器厂;JA2003型电子天平 上海精密电子仪器厂;LEICABMLB2型荧光生物显微镜 德国莱卡公司;TCP2全自动测色色差仪 北京鑫奥依克光电技术有限公司;DHG-9240型电热恒温鼓风干燥箱 上海齐欣科学仪器有限公司;HH-6数显恒温水浴锅 金坛市富华仪器有限公司。

1.3 方法

1.3.1 豆瓣发酵工艺

1.3.2 菌种配比的确定

在三角瓶中装入湿料后,分别按照表1中不同的体积比例添加菌悬液(孢子浓度106个/mL),于30℃制曲,测蛋白酶活力,确定适宜的菌种配比[9]。

表1 种曲配比表Table 1 Inoculum sizes of Aspergillus oryzae, Aspergillus niger and Monascus anka

1.3.3 制曲时间和制曲温度的确定

按照米曲霉、黑曲霉、红曲霉接种体积比为4:3:1添加菌种,分别在28、30、32℃条件下制豆瓣曲,培养72h,每隔8h取样,测定样品的蛋白酶活力,确定最佳制曲时间和制曲温度。

1.3.4 发酵条件的确定

1.3.4.1 发酵温度的确定

按照米曲霉、黑曲霉、红曲霉接种体积比为4:3:1添加菌种制曲,加盐水后分别于30、35、40、45、50℃条件下发酵15d[10],测定产品氨基酸态氮含量,确定适宜发酵温度[11]。

1.3.4.2 食盐质量浓度的确定

按照米曲霉、黑曲霉、红曲霉接种体积比为4:3:1添加菌种制曲,加盐水使食盐质量浓度分别为8、10、12、14、16g/100mL,发酵15d后测定产品氨基酸态氮含量,确定适宜食盐质量浓度。

1.3.5 发酵工艺的优化

影响发酵过程的因素有豆瓣曲种类及配比、发酵温度、食盐质量浓度[12],每个因素选取4个水平进行正交试验,测定发酵过程中氨基酸态氮含量的变化,并结合感官评定结果确定最佳发酵工艺参数。

1.3.6 后发酵条件的确定

1.3.6.1 酵母菌添加量的确定

采用前发酵最优工艺发酵得到甜瓣子后,分别按质量分数0%、0.02%、0.04%、0.06%、0.08%添加酵母菌,再与腌制的辣椒酱按1:1的质量比混合,发酵15d后测氨基酸态氮的含量,并进行感官评定,确定适宜的酵母菌添加量。

1.3.6.2 后发酵温度的确定

采用前发酵最优工艺发酵得到甜瓣子,与腌制的辣椒酱按质量比1:1混合,分别于30、35、40、45、50℃发酵15d,测氨基酸态氮的含量,并进行感官评分,确定适宜的后发酵温度。

1.3.6.3 辣椒与甜瓣子质量比的确定

采用前发酵最优工艺发酵得到甜瓣子,分别将辣椒与甜瓣子按5:5、6:4、7:3、8:2、9:1的质量比混合,于45℃发酵15d,测氨基酸态氮的含量,并进行感官评分,确定适宜的后发酵温度。

1.3.7 后发酵工艺的优化

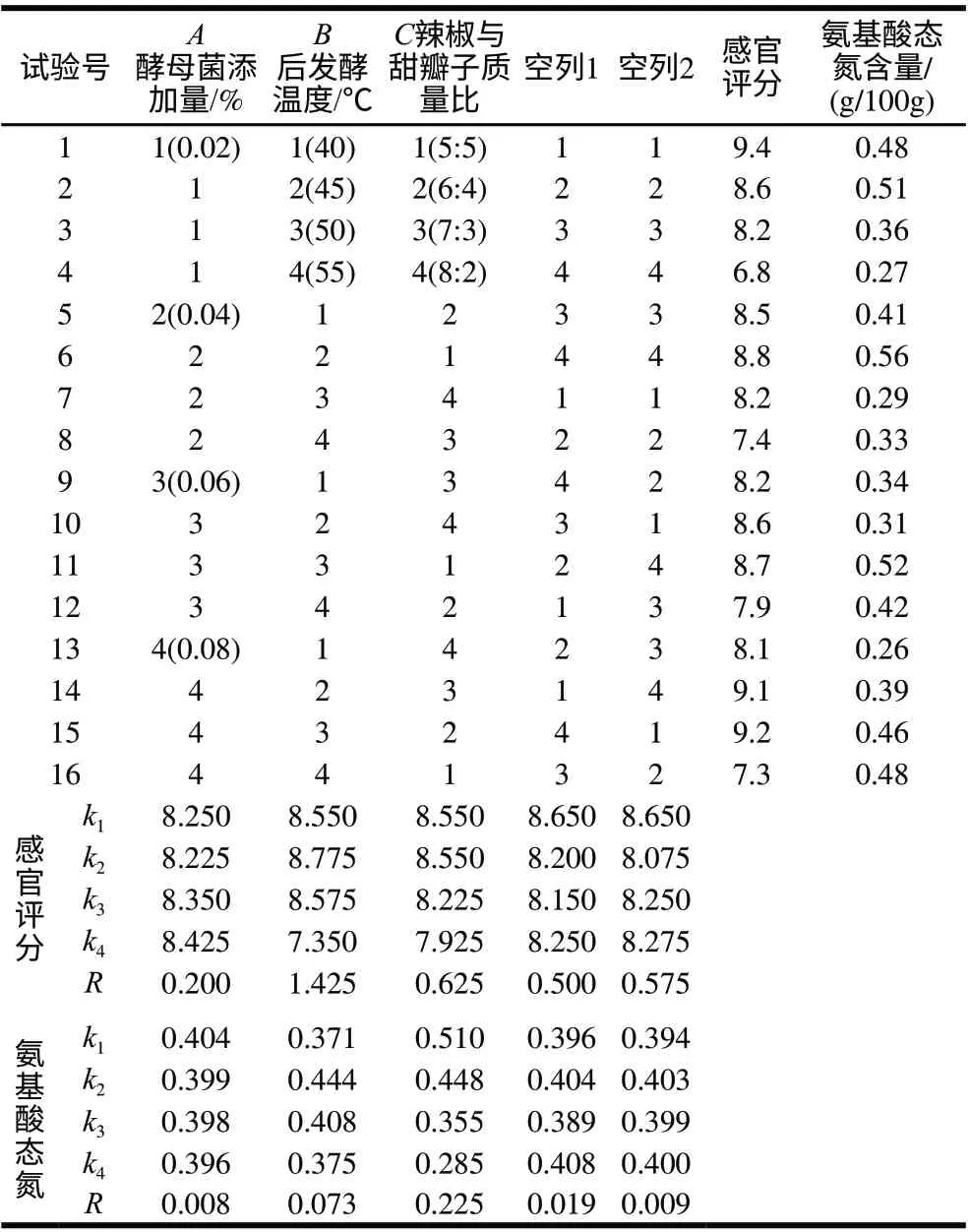

豆酱的独特风味是在其后熟过程中形成的[13],影响后发酵的因素有酵母菌添加量、后发酵温度、辣椒与甜瓣子质量比。每个因素选取4个水平进行正交试验,测氨基酸态氮含量的变化,并结合感官评定确定最佳后发酵条件。

1.3.8 产品理化指标测定

蛋白酶活力测定:福林-酚法,在40℃条件下每分钟水解酵蛋白产生1μg酪氨酸,定义为1个蛋白酶活力单位(U/g);氨基酸态氮:甲醛滴定法[14]。

1.3.9 产品感官评定

选定5人作为感官评价小组,对豆瓣的色泽、香气、口感、形态进行评价[15],满分10分,取5人评分的平均值作为评分结果。感官评价员应该是具有本项目相关专业背景,经过专业培训的具有评价员素质的人员。产品感官评分标准见表2。

表2 豆酱感官评价标准Table 2 Standards for sensory evaluation of fermented broad bean sauce

1.3.10 数据处理

所有测定指标的数据平行测定3次后取平均值,应用Excel、Origin和SPSS软件进行数据处理。

2 结果与分析

2.1 菌种配比的确定

表3 蚕豆曲蛋白酶活力Table 3 Protease activities of broad bean koji

分别按照表1中的不同菌种配比添加菌种制曲,测定蛋白酶活力。由表3可知,除试验组5,菌种混合制曲的试验组2~9总蛋白酶活力均高于米曲霉单独制曲的试验组1;米曲霉和红曲霉混合制曲时试验组3的总蛋白酶活力高于试验组2;米曲霉和黑曲霉混合制曲时试验组5的总蛋白酶活力高于试验组4;米曲霉、黑曲霉和红曲霉混合制曲时试验组7总蛋白酶活力最高。因菌种及其配比对发酵过程及产品质量有重要影响,因此设计试验组1、3、5和7进行发酵实验,从而选出适宜的菌种配比。

2.2 制曲时间和制曲温度的确定

图 1 培养时间、温度对米曲霉、黑曲霉与红曲霉制豆瓣曲蛋白酶活力的影响Fig.1 Effect of culture time and temperature on protease activity of broad bean koji prepared with Aspergillus oryzae, Aspergillus niger and Monascus anka

温度影响蛋白酶的活力和稳定性[16],原料处理后,分别在1.3.3节中的温度条件下进行制曲,并定时测定蛋白酶活力。由图1可知,在32℃制豆瓣曲时产生的酶活力最低,并且其蛋白酶活力随着时间的延长增加缓慢;而用28℃或30℃制曲时,蛋白酶活力高低及变化差别不大。因此,制曲温度控制在28~30℃。

制曲初期,蛋白酶活力均随着制曲时间的延长呈对数增加。在用30℃制曲56h后增加平缓,而在用28℃制曲40h后增加平缓,48h后出现第2次对数增加现象。考虑到制曲时间过长会导致营养物质损失过多且延长发酵周期,过短又会导致酶活不高而影响发酵。因此,制曲时间应控制在40h左右为宜,此时成品曲菌丝丰满,菌丝分布均匀一致,曲香浓郁。

2.3 发酵条件的确定

在酶的作用下,原料中的物质进行一系列的生物化学变化,其中包括物质的分解和新物质的生成,从而组成豆瓣所具有的色、香、味、体[17]。

2.3.1 发酵温度的确定

图 2 发酵温度对传统豆瓣中氨基酸态氮含量的影响Fig.2 Effect of fermentation temperature on amino nitrogen content of traditional broad bean sauce

制曲结束添加盐水后,分别在1.4.1节中的温度条件下进行发酵,测定产品的氨基酸态氮含量,确定适宜发酵温度,结果见图2。发酵温度对传统豆瓣中的氨基酸态氮含量影响显著。当发酵温度为30℃时,发酵不完全,氨基酸态氮含量最低,当发酵温度为35~50℃时,氨基酸态氮均高于30℃时,因此,选择发酵温度为35、40、45、50℃进行正交试验。

2.3.2 食盐质量浓度的确定

制曲后,按照1.3.4.2节中的食盐质量浓度添加盐水进行发酵,对发酵产品进行氨基酸态氮含量的测定,结果见图3。食盐质量浓度影响传统豆瓣中氨基酸态氮含量。当食盐质量浓度为8g/100mL时,氨基酸态氮含量最低,当食盐质量浓度为10、12、14、16g/100mL时,氨基酸态氮含量均高于食盐质量浓度8g/100mL时,并且,食盐质量浓度为8g/100mL时氨基酸态氮含量较低,起不到抑制杂菌的目的。因此,选择食盐质量浓度为10、12、14、16g/100mL进行正交试验。

图 3 食盐质量浓度对传统豆瓣中氨基酸态氮含量的影响Fig.3 Effect of salt content on amino nitrogen content of traditional broad bean sauce

2.4 发酵工艺的优化

选择豆瓣曲种类及配比、发酵温度和食盐质量浓度3个因素进行正交试验,试验结果及直观结果分析见表4。影响发酵豆瓣感官评分的主要因素为发酵温度,其次为所选蚕豆曲种类及配比,食盐质量浓度对发酵结果影响最小。通过分析可知最优组合为A2B3C1,即采用米曲霉与红曲霉混合制曲,45℃发酵,食盐质量浓度为10g/100mL。

影响发酵豆瓣氨基酸态氮的主要因素为发酵温度,其次为食盐质量浓度,所选蚕豆曲种类及配比对发酵结果影响最小,三者都对氨基酸态氮含量有显著影响,分析可知最佳氨基酸态氮的组合为A4B3C1。

表4 发酵正交试验结果及分析Table 4 Orthogonal array design for the optimizaiton of primary fermentation conditions

表5 发酵验证实验结果Table 5 Validation of the optimal primary fermentation conditions

因利用两个组合发酵豆瓣时,理化指标均符合相关标准,因此主要考虑发酵条件对产品感官品质的影响。对A2B3C1和A4B3C1这两个组合进行验证实验,实验结果的感官评分见表5。两个实验组的氨基酸态氮含量均达到国家标准,而采用A4B3C1组合发酵制得的瓣子色泽偏黑,对感官影响较大,导致感官评分较低,故确定采用A2B3C1组合,即采用米曲霉与红曲霉混合制曲,45℃发酵,食盐质量浓度为10g/100mL。

2.5 后发酵条件的确定

2.5.1 酵母菌添加量的确定

表6 酵母菌添加量对传统豆瓣品质的影响Table 6 Effect of yeast inocluation on the quality of traditional broad bean sauce

采用前发酵最优工艺发酵得到甜瓣子后,分别按1.3.6.1节中的比例添加酵母菌,再与腌制的辣椒酱混合发酵,测定发酵产品的氨基酸态氮含量,并进行感官评定,确定适宜的酵母菌添加量。结果见表6。与不添加酵母菌相比,添加酵母菌后传统豆瓣中的氨基酸态氮含量和感官评分都有所提高,添加酵母菌后,可改善豆酱风味。因此,选择酵母菌的添加量为0.02%、0.04%、0.06%、0.08%进行正交试验。

2.5.2 后发酵温度的确定

表7 后发酵温度对传统豆瓣品质的影响Table 7 Effect of secondary fermentation temperature on the quality of traditional broad bean sauce

采用前发酵最优工艺发酵得到甜瓣子后与腌制的辣椒酱混合,分别按1.3.6.2节中的温度进行发酵,测定发酵产品的氨基酸态氮含量,并进行感官评定,确定适宜的后发酵温度。结果见表7。后发酵温度对传统豆瓣中的氨基酸态氮含量和感官评分都有显著影响,在温度高于35℃时,传统豆瓣酱香浓郁,颜色鲜艳,且氨基酸态氮含量符合国家标准。因此,选择后发酵温度为40、45、50、55℃进行正交试验。

2.5.3 辣椒与甜瓣子混合比例的确定

表8 辣椒与甜瓣子混合比例对传统豆瓣品质的影响Table 8 Effect of mixing ratio for chilli sauce and primarily fermented broad bean on the quality of traditional broad bean sauce

采用前发酵最优工艺发酵得到甜瓣子后,分别按1.3.6.3节中的比例与辣椒酱混合进行发酵,测定发酵产品的氨基酸态氮含量,并进行感官评定,确定适宜的混合比例。结果见表8。辣椒与甜瓣子混合比例对传统豆瓣的氨基酸态氮含量影响显著,在混合质量比为9:1时,氨基酸态氮含量低于国家标准,并且失去豆瓣原有风味。因此,选择辣椒与甜瓣子混合质量比为5:5、6:4、7:3、8:2进行正交试验。

2.6 后发酵工艺的优化

表9 后发酵正交试验结果及分析Table 9 Orthogonal array design for the optimizaiton of secondary fermentation conditions

在后发酵过程中添加酵母,对增加风味物质的形成将非常有效[18]。采用A2B3C1组合制得的甜瓣子按表9进行后发酵正交试验,结果及分析见表9。影响辣豆瓣后发酵感官评分的主要因素为发酵温度,而辣椒与甜瓣子质量比和酵母菌添加量对发酵感官结果影响不显著。分析表明,最优组合为A4B2C1或A4B2C2,即添加酵母菌0.06%,辣椒与甜瓣子按1:1或3:2质量比混合,在45℃发酵。影响辣豆瓣后发酵氨基酸态氮的主要因素为辣椒与甜瓣子比例,其次为后发酵温度,酵母菌添加量对发酵结果影响最小。分析表明,获得最佳氨基酸态氮的组合为A1B2C1。即不添加酵母菌,辣椒与甜瓣子按1:1质量比混合,在45℃发酵。因酵母菌添加量对感官评价及氨基酸态氮影响都不显著,为节约成本、简化工艺,故采用A1B2C1组合,即后发酵不添加酵母,辣椒与甜瓣子质量比为1:1,后发酵温度为45℃。

3 结 论

对传统豆瓣快速发酵工艺条件进行探索,通过实验研究获得了快速发酵感官指标和理化指标都很好的豆瓣。通过测定发酵产品的感官指标和理化指标,确定了原料预处理采用烫漂法为宜,通过单因素试验,确定采用米曲霉与红曲霉体积比为4:3接种,于28~30℃培养40h,可制得优良的蚕豆曲。通过正交试验,确定豆瓣的最佳发酵工艺条件为:加盐水拌曲后在45℃密闭保温发酵10d即可制得甜瓣子,将甜瓣子与腌制的辣椒酱按1:1质量比混合后,在45℃进行后发酵15d。此条件下发酵时间为28d,比传统工艺至少缩短了5个月,且制得的辣豆瓣品质优良,风味浓郁。

[1] 余浪, 阚健全. 传统豆瓣的研究进展[J]. 中国调味品, 2008(5): 26-31.

[2] 张惟广, 张惠玲. 酿造工艺学[M]. 成都: 成都科技大学出版社, 1998.

[3] 杜连起. 风味酱类生产技术[M]. 北京: 化学工业出版社, 2006.

[4] 黄明泉, 韩书斌, 孙宝国, 等. 固相微萃取/气质联机分析郫县豆瓣酱挥发性香气成分的研究[J]. 食品与发酵工业, 2009, 35(4): 147-151.

[5] AZADBAKHT L, ESMAILLZADEH A. Soy intake and metabolic health: beyond isoflavones[J]. Archives of Iranian Medicine, 2012, 15(8): 460-461.

[6] 张淼, 何江红, 贾洪峰, 等. 四川豆瓣加工工艺及风味物质研究进展[J]. 食品与发酵科技, 2011, 47(1): 35-38.

[7] 吴华昌, 邓静. 生料制曲晒露发酵酿制蚕豆辣酱[J]. 中国调味品, 2005(7): 26-27.

[8] 黄著, 彭熙敏, 刘超兰, 等. 郫县豆瓣挥发性香气成分剖析及其在陈酿过程中的变化研究[J]. 中国调味品, 2009(3): 106-111.

[9] 杨柳, 孙汉巨, 沈周龙, 等. 银杏豆酱发酵工艺条件优化[J]. 食品科学, 2011, 32(增刊1): 179-183.

[10] 张玉玉, 孙宝国, 冯军, 等. 不同发酵时间的郫县豆瓣酱挥发性成分分析[J]. 食品科学, 2010, 31(4): 166-170.

[11] 索化夷, 卢露, 吴佳敏, 等. 永川豆豉在传统发酵过程中基本成分及蛋白酶活性变化[J]. 食品科学, 2011, 32(1): 177-180.

[12] 赵建新, 王淼, 毛丙永, 等. 含盐量和温度对豆酱发酵过程的影响[J]. 食品科学, 2011, 32(23): 220-224.

[13] 徐琳娜, 王璋, 许时婴, 等. 豆瓣酱后熟过程中氨基酸和风味物质的变化[J]. 中国调味品, 2006(9): 21-25.

[14] 北京市卫生防疫站, 邯郸市卫生防疫站, 唐山市卫生防疫站. GB/T 5009.39—2003酱油卫生标准的分析方法[S]. 北京: 中国标准出版社, 2003.

[15] 张晓鸣. 食品感官评定[M]. 北京: 中国轻工业出版社, 2006.

[16] QU Zhi, JIANG Aimin, CHEN Mingtao, et al. Potential starter culture isolated from traditionally fermented Yangjiang lobster sauce and protease characteristics research[J]. Food Science and Technology Research, 2012, 18(4): 585-591.

[17] 李红玫, 刘忠华. 豆瓣酱发酵工艺的优化[J]. 中国调味品, 2012, 37(6): 65-70.

[18] VANDER S C, TRAMPER J, WIJIFFELS R H, et al. Enhancing and accelerating flavour formation by salt-tolerant yeasts in Japanese soysauce processes[J]. Trends in Food Science & Technology, 2001, 12(9): 322-327.