封头支腿垫板成形工艺及模具设计

2013-08-02中国石油集团东北炼化工程有限公司吉林机械制造分公司吉林132021张魁林郭传东

中国石油集团东北炼化工程有限公司吉林机械制造分公司 (吉林 132021) 张魁林 郭传东

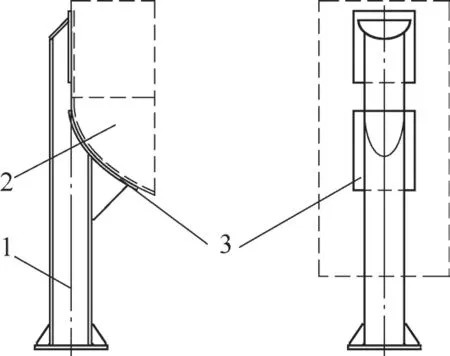

我分公司承揽制造的反应器共20台,每台反应器的下封头上有6个支腿,支腿与下封头之间设计有垫板,如图1所示。垫板厚20mm,材质为Q345R,20台反应器共有120块垫板。因为数量较多,完成如此多垫板的成形任务将直接影响到20台反应器能否按时完工。

图1

1.成形工艺方案分析

针对此件的形状及其成形方式进行深入分析。按照经验,传统制造方法采用人工热作成形。改进的工艺方法是在封头上割取,或在碗形模具内冷压成形,或制作新模具冷压成形。现分述如下:

(1)人工热作 垫板的传统制造方法是采用人工热作成形,具体的做法是用氧乙炔焰加热,边加热边用大锤敲击,经过多次击打,直至垫板与封头表面贴合。此工艺的优点是不需工装模具;缺点是工作环境不好,工人劳动强度大,且有锤疤,外观质量不好。

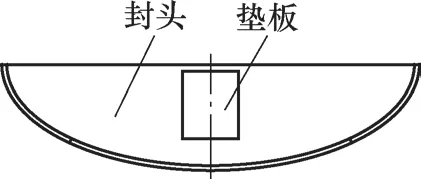

(2)封头上割取 改进的工艺方法是在封头上割取。具体做法为按照需要的相关尺寸规格压制封头,通过钣金下料放样,确定垫板在封头上的具体位置和尺寸后制作样板,然后利用样板在封头上划线,采用氧乙炔割炬火焰切割,得到需要的垫板。这种工艺方法不需要特意制造工装模具,利用常用的模具将封头压制成形,在上面割取,得到需要的封头支腿垫板。优点为尺寸较准确,适用于垫板数量少的施工情况;缺点为浪费材料(见图2)。

图2

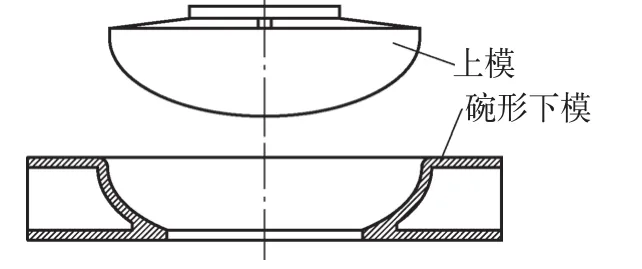

(3)利用原碗形模具压制 我公司以前压制封头时曾制作一套尺寸相近的碗形模具,我们尝试利用这套模具压制垫板,因为垫板压制前无法准确定位,无论冷压还是热压,压制后垫板的尺寸形状都达不到要求,如图3所示。

图3

(4)自制新模具压制成形 针对我公司20台反应器上120块垫板的生产任务,由于数量较多,采用传统的人工热作方法,工期长且成形质量差;采用割取的工艺方法浪费板料太多;利用碗形模具压制未果。因此采用以上三种工艺方法是不可取的。最后我们决定自己设计、制造模具,将垫板冷压成形。

2.模具结构设计、制造及使用

考虑到模具若采用铸造成形,铸造后需要在立式车床上加工,而我公司设备能力不够,无法加工。若采用精密铸造,需要外单位协作制造,费用大、工期长。最后决定采用钢板焊接的模具结构。

具体内容包括压制设备的选择、压制形式、模具制造原理、模具制造过程、垫板压制过程。

(1)压制设备的选择 根据以往工作经验,我们决定在我公司的20MN水压机上压制成形。

(2)压制形式 冷压成形。

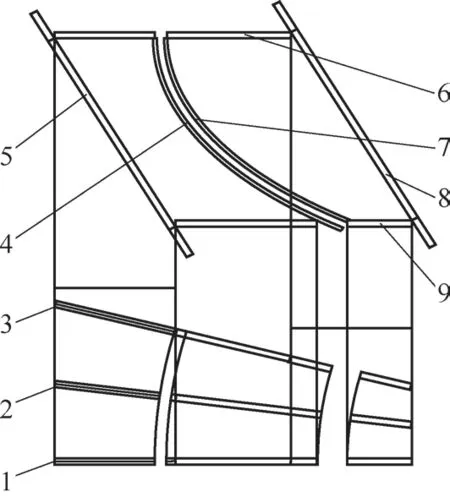

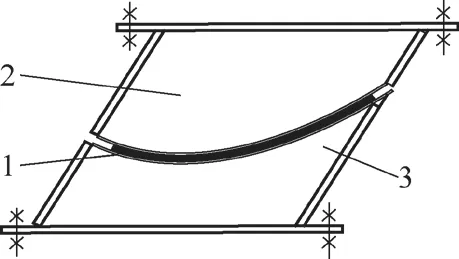

(3)模具制造原理 因为封头垫板截面的轮廓线是椭圆曲线的一部分,而封头是椭圆曲线的回转体,椭圆母线绕着轴线回转,形成椭圆封头。因此沿着通过轴心的放射状筋板回转的母线形状尺寸是一致的,依据此原理即可设计模具压制封头支腿垫板,如图4所示。

(4)模具制造过程 利用AutoCAD软件进行设计,将各部分单件按1∶1的比例绘制;由操作人员将画好的图形输入数控切割机,将板料平放,数控切割机先关机预走一遍,检查无误后再进行切割。切割后由铆工将切割好的筋板,上下覆板、上下堵板、上下模板、上下立筋等单件按总图进行组对、焊接,采用间断焊,防止焊接变形。

图4

(5)垫板压制过程 首先将上下模利用螺栓联接,固定在20MN水压机上,在上下覆板中间夹着一块下好料的垫板,放入加热炉内加热。加热好后出炉,压制合模,待冷却到室温后,将上覆板与上模筋板焊好,将下覆板与下模筋板焊好,待冷却后,即可投入使用。

压制前,水压机活动横梁上移开模,移动工作台移出,利用桥式起重机将下好料的板料放在模腔内,准确定位,移动工作台移入,水压机活动横梁下移合模,然后开模,移出工作台,利用桥式起重机将压好的垫板吊走。垫板就这样循环地压制成形,平均约3min可压制成一块垫板,合模时情况如图5所示。

图5 封头支腿上垫板的成形

3.结语

采用钢板焊接结构的模具,可以利用边角余料制作,成本低。数控切割机加工各部件,然后组对、焊接成形,制造精度满足使用要求。冷压成形环境好,且节约能源。模具压制,降低工人劳动强度,成形所需时间短,工作效率高。

经过实际生产证明,该工艺和模具使用效果良好,完全能够满足质量要求,在合理的工期内完成了生产任务,达到了预期目的。