9Cr2Mo轧辊纵裂原因分析

2013-06-28常州金安轧辊制造有限公司江苏213126唐广银

常州金安轧辊制造有限公司 (江苏 213126) 唐广银 柏 松 郭 鑫

9Cr2Mo是传统的冷轧辊材质,含碳量在0.9%左右,含铬量在2%左右。一般用来制作淬硬层深度要求不高的中小型冷轧工作辊、中间辊或矫直辊。 9Cr2Mo材质轧辊价格便宜,是长期以来应用较广泛的轧辊材质之一。

我公司在对一批共20支φ170mm×850mm×1780mm锻钢轧辊进行淬火时,有5支发生纵向开裂。为分析其纵裂原因,对其中一支进行了理化检验。

1. 工艺流程

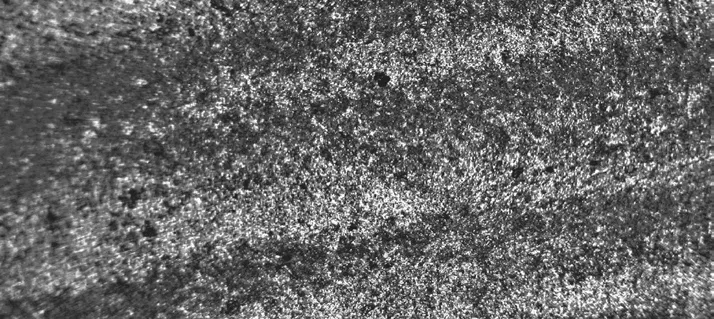

该批轧辊生产工艺流程为:外购钢锭→改锻→粗加工→调质→半精加工→最终热处理→精加工→检测→防锈、发运。共用5支钢锭,每支钢锭改锻成4支轧辊辊坯。最终热处理采用盐浴炉整体加热+喷水冷却的方法,淬火加热温度850℃。纵裂发生在最终热处理淬火时,宏观断口形貌如图1所示。箭头所示处有肉眼可见的明显缩孔残余。

图1 纵裂宏观断口形貌

2. 理化分析

在图1箭头所示处沿垂直于轧辊轴线方向切割下一片20mm厚度的横向切片进行相关理化检验。

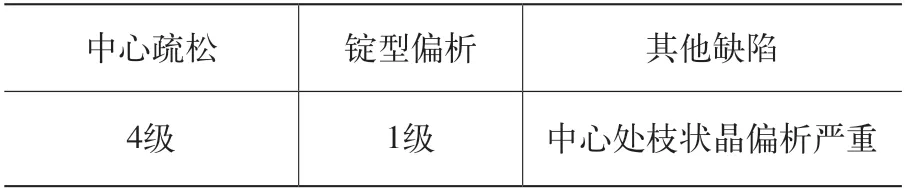

(1)低倍组织 横向切片磨制后经热酸浸蚀低倍检验, 根据GB/T1299第三级别图评定中心疏松和锭型偏析。锭型偏析<1级符合要求,中心疏松4级超标。中心处存在粗大的枝晶状偏析,直径55mm,结果如表1所示。

表1 低倍组织检测结果

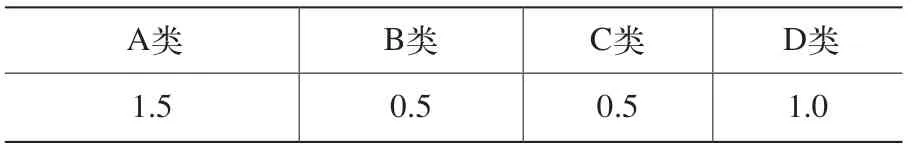

(2)高倍检验 横向切片经磨制抛光后按GB/T10561中ISO评级图,检验非金属夹杂物结果符合技术要求,如表2所示。

表2 非金属夹杂物级别

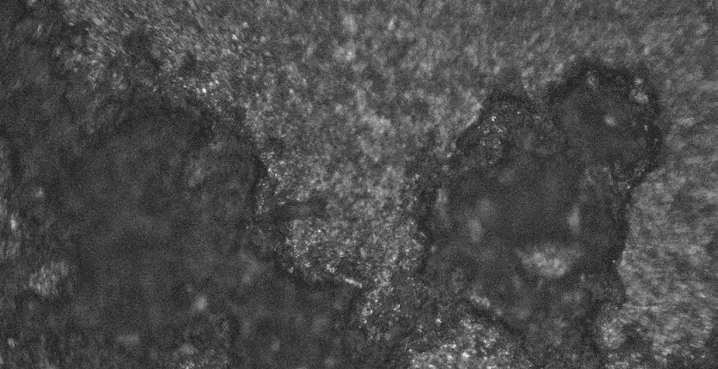

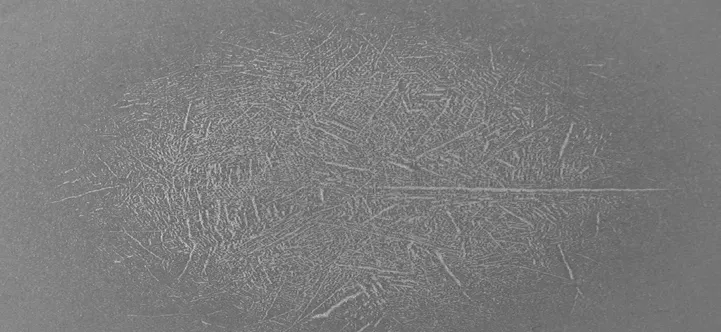

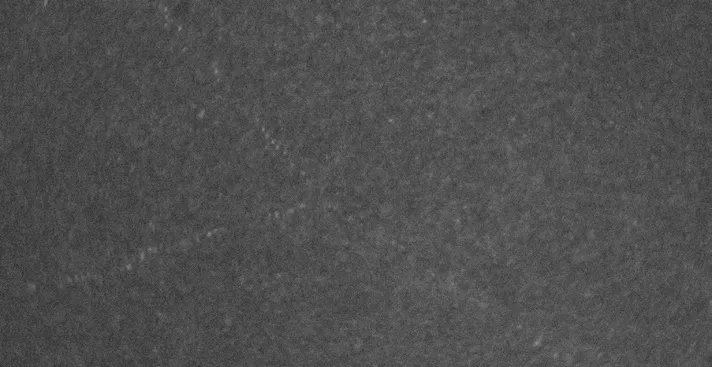

对低倍酸试样所示轧辊中心部位抛光腐蚀后进行观察:轧辊中心附近有肉眼可见的孔洞,放大后缩孔组织如图2所示,边界可见沿晶碎裂组织。轧辊中心部位枝状晶偏析严重,如图3所示。轧辊中心附近组织为托氏体+索氏体+严重带状分布的碳化物,参照GB/T18254第八评级图,带状碳化物四级,是碳化物带状最差级别,如图4所示。

图2 中心缩孔 500×

图3 中心枝状晶偏析 500×

图4 碳化物带状 500×

在轧辊表面抛光、腐蚀后观察淬火组织,为淬火隐针马氏体+呈网状分布的二次碳化物+残留奥氏体,如图5所示。

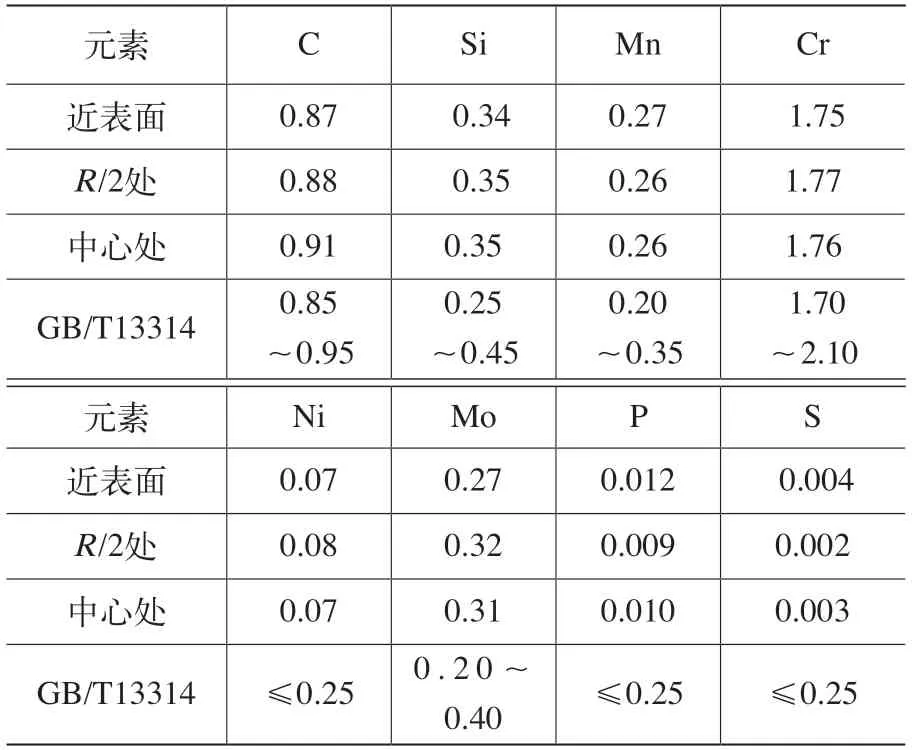

(3)化学成分 在横向切片上分别选取近表面、R/2处、中心等3点用光谱法进行化学成分分析,结果见表3,化学成分符合GB/T13314规定。

图5 辊面淬火组织 400×

表3 化学成分(质量分数) (%)

3. 分析讨论

(1)根据检测结果:轧辊的化学成分合格,夹杂物符合相关技术要求,淬火组织正常。

(2)根据宏观断口形貌,在轧辊中心部位有呈轴向分布的残余缩孔,并以此为中心向四周放射撕裂。残余缩孔应为轧辊纵裂的裂纹源。

(3)轧辊中心缩孔周围存在严重的枝状晶偏析,碳化物带状分布严重,恶化了钢的力学性能,使得轧辊在整体加热喷水冷却时无法承受心部巨大的拉应力导致纵裂。

(4)本批轧辊辊坯由5支钢锭改锻而成,有5支轧辊在淬火过程中纵裂,残余缩孔应为钢绽冒口端缩孔在锻造过程中未去除干净所致。

4. 结语

(1)钢绽冒口端缩孔在锻造过程中未去除干净使得轧辊中心存在残余缩孔,在残余缩孔周围存在严重的枝状晶偏析,碳化物带状分布严重,恶化了钢的力学性能,使得轧辊在整体加热喷水冷却时,无法承受心部巨大的拉应力导致纵裂。

(2)为避免此类问题的发生,应严格控制锻造时冒口端的切除量,确保缩孔去除干净。