模锻件复合式冲孔连皮结构优化设计

2013-06-28总装备部装甲兵军事代表局北京100851

总装备部装甲兵军事代表局 (北京 100851) 韩 琦

北方通用动力集团有限公司锻造厂 (山西大同 037036) 李志广

沈阳建筑大学市政与环境工程学院 (辽宁 110168) 李 萌

环类件在开式模锻时一般不能锻出通孔,应在模锻件内孔内保留一定厚度的冲孔连皮(重量约占锻件重量5%~10%);冲孔连皮分上下模对称的平底连皮、斜底连皮、带仓连皮、拱底连皮及压凹连皮5种基本结构形式。如果冲孔连皮设计不当,则会导致其锻造工艺性差,难变形区大,变形力大,金属流动性差,锻造缺陷多,质量稳定性差,材料消耗大,锻造效率低,以及锻模使用寿命低等不利现象。理论与实践表明,模锻件复合式冲孔连皮结构优化设计是克服上述缺点的一种有效途径。

1. 复合式冲孔连皮结构与应用实例

模锻件复合式冲孔连皮结构是指在锻模设计时将平底连皮、斜底连皮、带仓连皮、拱底连皮及压凹连皮中两种结构以上组合运用,或与模锻飞边及坯料(或锻件)等结构组合运用而获得的复合式冲孔连皮结构。

根据不同使用条件具体可分为上(下)模拱底和下(上)模平底的复合式、上(下)模平底和下(上)模压凹的复合式、上(下)模平底和下(上)模斜底的复合式、上(下)模或上下模平底中含有斜底的复合式等4大类结构形式。

(1)上(下)模拱底和下(上)模平底复合式冲孔连皮结构 图1为齿轮分步复合模锻成形的流程:先将坯料1模锻成形齿轮锻件3和形成大齿轮的上模拱底连皮与下模平底连皮复合式冲孔连皮结构2,再利用其冲孔连皮2模锻材料牌号相同的止推垫6,最后将止推垫6锻件的冲孔连皮5再冲切或机加成螺母垫片8。

齿轮分步复合模锻成形实现了平底连皮与拱底连皮复合式冲孔连皮废料的循环再利用,可最大限度地提高齿轮锻件材料利用率,原材料消耗降低12%,锻件成本降低10%,具有绿色制造与循环经济的特点。

图1 齿轮分步复合模锻成形流程

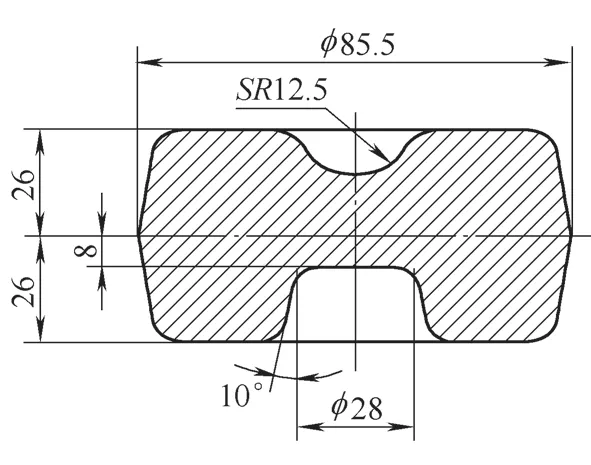

(2)上(下)模平底和下(上)模压凹的复合式冲孔连皮结构 如图2所示,进排气齿轮模锻件形状特点(零件锥形内孔尺寸过小且上小下大),在模锻成形时,宜采用上压凹连皮和下平底连皮复合式冲孔连皮结构,即将距离分模面8mm的φ28mm×(8~26)mm平底冲孔连皮凸台部分置于下模模膛,这要比SR12.5mm压凹凸台部分置于上模模膛的效果更佳:放置坯料相对容易,锻造效率高,锻模使用寿命高。

图2 进排气齿轮模锻件

(3)上(下)模平底和下(上)模斜底的复合式冲孔连皮结构 如图3为不锈钢壳体模锻件本身底部为平底连皮结构,变形水平方向流动阻力大,难变形区大,模膛凸出部分易磨损、堆塌和易断裂失效,锻模使用寿命极低。经改进,特将原平底连皮结构设计为上模斜底和下模平底复合式连皮结构,可有效克服上述缺点。

图3 不锈钢壳体模锻件

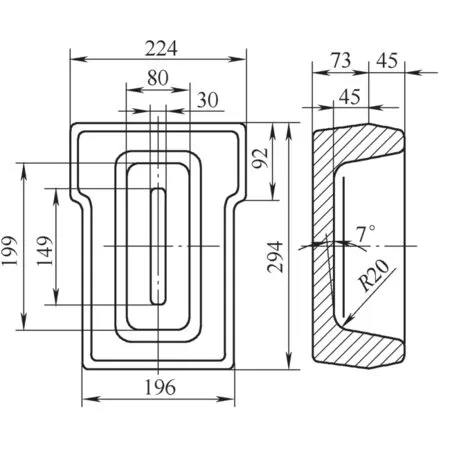

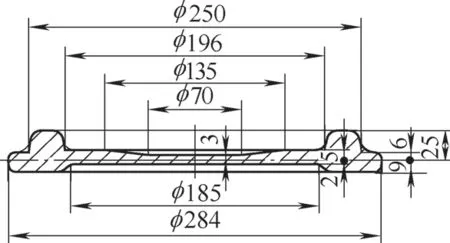

(4)上(下)模或上下模平底中皆含有斜底的复合式冲孔连皮结构 如座体模锻件的内孔尺寸较大(见图4、图5),原设计皆为传统的平底冲孔连皮结构。如果冲孔连皮过薄,水平方向变形阻力过大,难变形区大,模膛凸出部分易磨损和堆塌,锻模使用寿命低,折叠、模锻不足和局部未充满等缺陷多,锻造效率低。冲孔连皮过厚,虽然有助于克服上述不利因素,但不利于去除冲孔连皮,也浪费金属材料。

在实际设计中,根据图4座体热模锻件的形状特点(上模变形量大、下模变形量小),特将图4座体热模锻件的原平底冲孔连皮结构优化改进设计为上模平底中含有斜底、下模仍为平底的复合式冲孔连皮结构,则可有效克服原平底冲孔连皮设计结构缺点。根据图5座体热模锻件的形状特点(与图4相比,上下模的变形量都比较大),特将图5座体热模锻件的原平底冲孔连皮结构优化改进设计为上下模平底中皆含有斜底的复合式冲孔连皮结构,则可有效克服原平底冲孔连皮设计结构缺点。

图4 座体热模锻件

图5 座体热模锻件

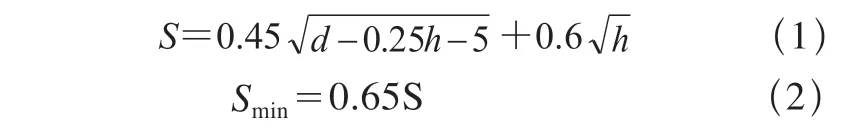

优化设计的圆环座体模锻件的上下模平底连皮中,含有斜底连皮的复合式结构,其冲孔平底连皮厚度和复合斜底连皮最小厚度可按下式计算:

式中S——平底连皮厚度(mm);

d——锻件内孔直径(mm);

h——锻件内孔深度(mm);

Smin——复合斜底连皮最小厚度(mm)。

以图5座体模锻件S和Smin的计算为例(图4座体模锻件S和Smin的计算于此同理),将d=209mm和h=22.5-5=17.5mm代入式(1),可得模锻平底连皮厚度S=8.9mm,因复合斜底冲孔连皮可有效降低冲孔连皮尺寸,因此,实际优化设计为8.0mm较为合理。将S=8.0mm代入式(2),可得复合斜底连皮最小厚度Smin=5.2mm,充分考虑该复合斜底连皮的实际有效直径尺寸为φ165mm及考虑冲孔连皮厚薄应适度。

因此,实际优化设计为5.0mm较为合理。座体冲孔连皮结构优化设计,可达到座体模锻的难变形区小、金属流动效果好、省力成形效果好、尺寸一致性好,减少材料消耗至少0.30kg/件,减少锤击次数2~4锤次/件、提高切边冲孔效率,以及提高锻模与冲孔模使用寿命等效果。

2. 结语

(1)模锻件复合式冲孔连皮的四大结构形式没有统一固定模式,在实际设计与应用时,应一切从实际出发,尤其是要根据环类件的形状特点或模锻工步等约束条件来综合优选确定。

(2)理论与实践表明,模锻件复合式冲孔连皮结构优化设计,是有效改善具有冲孔连皮结构锻件的模锻工艺性,减小难变形区及金属变形阻力,减少材料消耗、变形力和锻造缺陷,以及提高质量稳定性、锻造效率和锻模使用寿命的一种行之有效的方法,具有技术上的可行性、质量上的可靠性和经济上的合理性。