三缸单作用隔膜泵新型液压动力端研究

2013-03-21张洪生缴文会张宏利崔继强

张洪生,缴文会,张宏利,崔继强

(1.兰州理工大学机电工程学院,甘肃兰州730050;2.上海大学机电工程与自动化学院,上海200072)

隔膜泵作为一种先进的料浆输送设备,被广泛应用于石油、电力、冶金等行业。由于采用了橡胶隔膜将输送介质与驱动介质隔开,不仅使输送介质无外泄,而且使输送的颗粒性介质与泵、活塞等零部件不接触,免除了固体颗粒对泵造成的严重磨损。因而它在提高泵的环保节能指标的同时,也延长了泵的寿命,使泵的性能稳定性及可靠性都得到很大提高[1]。然而,现有隔膜泵动力端的驱动形式大多是传统的机械式曲柄连杆机构,导致料浆的瞬时流量和压力按正弦曲线波动,脉动量大,因而无法满足当今复杂环境下作业的要求[2]。

作者在研究现有隔膜泵动力端运动规律的基础上,设计了一种新型的液压动力端;进而从全局角度出发,研究了液压缸系统与变量泵系统之间流量匹配和协调控制的原理和方法,并给出了实现方案。文中所提出的新型动力端的设计方法,可以有效克服传统动力端的固有缺陷,具有重要的理论研究和实用价值。

1 新型液压动力端的运动规律

1.1 传统动力端结构及工作规律

传统隔膜泵动力端为曲柄连杆机构,其原理示意图如图1所示[3]。它是由电动机带动偏心轮机构旋转,引起连杆的摆动和活塞的往复移动,并借助推进液系统带动隔膜凹凸运动,完成料浆的吸入和排出。隔膜工作位置的控制由进排放油管、隔膜位置探杆和探头来完成。三缸单作用泵的曲柄互成120°相位角,主轴旋转一周,输送液体3次,所以排量曲线有3条正弦曲线,泵的瞬时排量是各条排量曲线在相同时刻纵坐标长度之和,如图2所示[4]。经相加可以看出传统三缸单作用隔膜泵的排量必然存在一定的流量不均匀度,隔膜泵运行过程中也存在着一定的流量脉动。

图1 传统隔膜泵原理图

图2 传统三缸单作用隔膜泵排量时序图

1.2 新型液压动力端运动规律

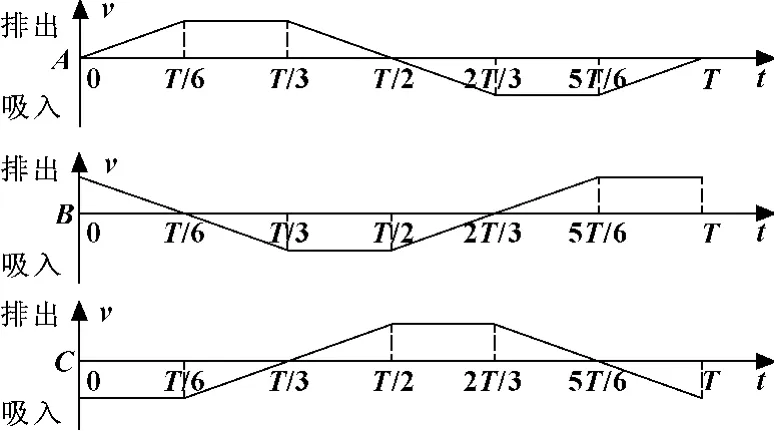

在分析现有隔膜泵工作原理及动力端工作特点的基础上,改变动力端液压缸的运动规律如图3所示。图中曲线A、B、C分别代表动力端3个液压缸随时间变化的速度曲线,横坐标T为液压缸完成一个冲程运动的周期,纵坐标v为液压缸的运动速度。这样在1个冲程周期内,就单个缸而言,活塞的运动分为3个阶段:匀加速运动→匀速运动→匀减速运动。为满足系统连续运动的条件必须使:

(1)单个缸匀加速运动的末速度等于匀速运动的速度;

(2)单个缸匀加速运动的初速度等于匀减速运动的末速度等于0;

(3)单个缸匀加速运动的加速度值等于匀减速运动的加速度值,但符号相反;

(4)3个缸的运动周期和幅值相同,但依次相差120°的相位角。

通过对任意时刻3个缸料浆排出量和吸入量的叠加,不难看出3条曲线叠加后变成直线,吸入量与排出量相等,隔膜泵流量均匀。

图3 新型液压动力端排量时序图

1.3 新型液压动力端运动规律的实现方式

由图3可知,隔膜泵的任何一个流量值都会对应着一条速度曲线和相应的一个运动周期。在曲线的计算机存储过程中,可以直接利用液压缸的匀速运行速度和液压缸行程之间的关系[5],计算出某一时刻液压缸的运行速度,然后按定时时间间隔的方式存储这一曲线。但这种直接利用存储速度曲线来控制液压缸运行速度的方法,存在以下问题:

(1)动力端液压缸为直动式速度控制系统,必须增加位置对中控制系统,以防止撞缸现象的发生,这将增加系统的复杂程度。

(2)隔膜泵在运行过程中,要改变隔膜泵的流量,必须对3个液压缸进行复位,同时还要对存储的速度曲线数据进行更新,这对生产的正常进行也造成了一定的影响。

因此,为了简化系统的结构,同时也为了在正常生产过程中能够改变隔膜泵的流量,可以对图3中的速度曲线进行积分运算得到一条位移-时间曲线,然后,利用这一位移-时间曲线设计出一个凸轮机构来产生液压缸运动的控制信号。

2 新型液压动力端的工作原理

新型液压动力端系统分为两大部分:动力端液压缸系统和变量泵系统。其具体的结构如图4所示,油源为变量液压泵,可同时向液压缸8、21、34 供油,供油压力由系统的负载压力决定。元件1、14、27是根据图3积分运算得出的位移-时间曲线设计的3个凸轮机构,固定在同一个轴上,并依次相差120°的相位角。

图4 新型液压隔膜泵原理图

系统工作时凸轮轴在伺服电机的带动下以一定的速度匀速旋转,引起与凸轮相连的位置信号产生电位器2、15、28 电压信号u1、u2、u3的变化。液压缸位置控制信号u1、u2、u3和位置反馈电位器9、22、35的反馈信号作差产生3个偏差信号e1(t)、e2(t)、e3(t),并以此作为控制器的输入。控制器的输出信号,经放大器4、17、30的比例放大、电压电流转换后,推动电液比例换向阀6、19、32的阀芯发生位移,并产生液压缸所需的液压流量。二通压力补偿器5、18、31 用于稳定电液比例换向阀进、出油口两端的压差,确保阀流量只与阀口开度有关。位置反馈电位器3、16、29形成电液比例换向阀阀芯位移的内反馈,提高了系统的动态特性。隔膜泵动力端变量泵系统采用压差检测反馈型电液比例流量控制泵。在文献[6]中详细介绍了这种泵的结构和工作原理。如图4所示,变量泵40输出的流量由电液比例节流阀42 调节控制,电液比例节流阀的开口量与输入电流成正比。节流阀进、出口的压力分别作用于调节控制阀44的两端。调节控制阀是一种特殊的定差溢流阀,主要起到两个作用:一方面保持比例节流阀两端的压差基本不变;另一方面产生调节压力,调节变量泵的变量机构自动适应比例节流阀的调节流量。当系统稳定工作时,控制阀44处于平衡状态,其阀芯上的力平衡方程为[6]:

式中:p为泵的出口压力;pL为节流阀42 出口的负载压力;AR为控制阀44 两端作用面积;ka2为控制阀44的调节弹簧刚度;y0为控制阀44的弹簧预压缩量;y为控制阀44的阀芯位移量。

由式(1)可以看出,当控制阀44 平衡时:

故在控制阀44 右端弹簧预压缩量调定的情况下,(p-pL)基本为一定值。即节流阀的进出口压差基本恒定,不受负载压力变化的影响。当节流阀的输入电流设定时,这种泵的输出流量只与比例节流阀的输入电流成正比,并且不受负载变化的影响。

3 动力端液压缸-变量泵系统流量匹配方案

根据以上液压动力端的工作原理,给出隔膜泵动力端全局流量匹配的实现方案。如图4所示,当设定好隔膜泵的流量后,3个凸轮机构绕固定轴匀速旋转,并由位置信号产生电位器产生相应的电压信号。位置反馈电位器3、16、29分别检测3个电液比例换向阀阀芯位移量,并将检测到的电位信号uA、uB、uC输入到计算机,由uA、uB、uC计算出此时主阀阀芯位移量xA、xB、xC。由电液比例换向阀的节流特性分析[7]可知,在比例方向阀中,与输入信号成比例的是阀芯位移,比例方向阀阀口的输出流量由下式计算:

式中:Q为比例方向阀单个阀口的输出流量(m3/s);K为与比例方向阀节流孔口形状、油液密度和油温相关的系数,在一定的介质温度下,K可视为常数;A(i)为比例方向阀单个控制阀口的通流面积(m2),与控制信号的大小有关;

式中:W为阀口的面积梯度;xv为阀芯位移;Δp为比例方向阀单个阀口的压降。

由于动力端液压缸采用的3个电液比例换向阀的规格相同,所以在任意时刻通过3个比例方向阀阀口的流量之和可用下式表示:

式中:Q'为3个比例方向阀阀口的流量之和;QA为A缸比例方向阀单个阀口的输出流量(m3/s);QB为B缸比例方向阀单个阀口的输出流量(m3/s);QC为C缸比例方向阀单个阀口的输出流量(m3/s)。

当不考虑系统的流量泄漏时,电液比例节流阀流量(即变量泵流量)与比例换向阀流量之间的匹配方程为:

式中:Q1为电液比例节流阀流量;K1为与电液比例方向阀节流孔口形状、油液密度和油温相关的系数,在一定的介质温度下,K1可视为常数;x1为电液比例节流阀阀芯位移;Δp1为电液比例节流阀阀口压降。

因此,通过调节x1,使Q1始终近似满足式(6),就实现了变量泵流量与动力端液压缸流量的匹配。

4 结论

在深入研究当前隔膜泵动力端运动规律的基础上,设计一种新的运动规律,并对其实现方式进行了分析,确定了按位置-时间进行动力端控制的方案。作者还对动力端液压缸和变量泵系统的工作原理分别进行了研究,进而从全局角度出发提出了隔膜泵动力端全局流量匹配的原理和方法。

作者设计的新型液压动力端具有流量脉动小、结构简单、节能、一次性制造成本低、占地面积小、力-惯性比大等优点,具有很强的市场竞争力。但从目前液压技术的发展和系统的工作原理来看,新型液压动力端的设计仍然存在以下缺点:(1)液压缸本身的密封、泄漏等问题一直困扰着设计人员和用户,有待进一步解决[8];(2)隔膜泵动力端液压缸系统采用了按位置控制的方案,要得到液压缸的运行速度需进行微分运算,但微分运算会带来“噪声”问题[9]。

【1】解海.DP100-5 三缸单作用隔膜泵控制系统研究[D].兰州:兰州理工大学,2008.

【2】张洪生,李向荣,谷敏永,等.DP160-4型液压驱动隔膜泵方案设计[J].机床与液压,2010,38(6):46-47.

【3】凌学勤.往复式活塞隔膜泵[J].矿山机械,2002(11):25-27.

【4】符明理,张芝孝.钻井机械[M].北京:石油工业出版社,1995:126.

【5】张宏利.DP80-3型三缸单作用液压隔膜泵动力端控制系统研究[D].兰州:兰州理工大学,2011.

【6】杨征瑞,花克勤,徐轶.电液比例与伺服控制[M].北京:冶金工业出版社,2009:205-206.

【7】许益民.电液比例控制系统分析与设计[M].北京:机械工业出版社,2005:192.

【8】张洪生,陈强,王冬梅.双缸单作用液压隔膜泵动力端设计方案[J].排灌机械,2008,26(5):27-29.

【9】王占林.近代电气液压伺服控制[M].北京:北京航空航天大学出版社,2005:51.