压弯复杂应力下焊趾局部应力-应变研究

2012-12-01严仁军张新宇

刘 慧 严仁军 张新宇 徐 琳

(武汉理工大学交通学院1) 武汉 430063) (武汉理工大学高速船舶工程教育部重点实验室2) 武汉 430063)

(中国舰船研究设计中心3) 武汉 430074)

局部应力-应变法是一种常用的低周疲劳裂纹萌生寿命的估算方法,有资料表明,若局部应变幅有10%左右的偏差,将会导致估算的疲劳寿命相差2~3倍[1-2].对于焊接结构,裂纹通常产生于焊趾处[3],故焊趾处局部应力应变值的结果决定着焊接件裂纹萌生寿命估算的准确性.潜艇及水下深潜器中,出于设计的需要,常常使用锥柱结合壳的结构.外部水压力作用下,在结合壳焊趾处,产生了周向压应力和纵向应力构成的双向应力场[4-5],纵向应力被分解为沿厚度均匀分布的纵向压应力和二次弯曲应力,其中称纵向压应力为纵向压应力[6].在解决此典型部位的疲劳问题时,多忽略了一向或两向压应力的作用,对忽略压应力产生的影响却未进行分析.

本文对焊接试件进行三向加载试验和弹塑性有限元计算,通过模拟锥柱结合壳焊趾处的应力场,分析在循环载荷的最大值下,压应力对结合处局部应力-应变特征的影响,为更加准确地估算锥柱结构壳的裂纹萌生寿命提供依据.

1 局部应变的试验测量与分析

1.1 试验内容

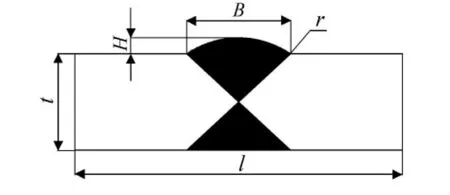

试件和焊缝的几何形状和尺寸分别见图1和表1.试件的材料为某高强钢,坯料焊接按实际结构的焊接工艺完成,通过100%超声波探伤去除不合格部分后,切割出试验试件.为方便试验中载荷的施加,将一边焊缝磨平,另一边焊缝不做处理.

图1 试件及焊缝的形式

表1 试件及焊缝尺寸 mm

电阻应变片法测量焊趾处局部应变值时,由于焊趾应力集中附近应变随距离变化而迅速改变,选用的应变片在满足测量要求情况下尺寸应尽量小[7].结合实际焊接试件焊趾处的尺寸,选用的应变片型号为BX120-1AA,有效尺寸为1 mm×1 mm.应变片布置见图2,其中应变片1,2,4和5用于测量纵向应变值;应变片3和6用于测量周向应变值.

对焊接试件进行三向加载试验时,需模拟弯曲应力和压应力的复杂应力场,设计的加载示意图见图3,其中纵向压力载荷P1和周向压力载荷P2分别用于产生纵向压应力和周向压应力,横向载荷P0和试件两端的位移约束形成三点弯曲,产生弯曲应力.为方便表达,将纵向载荷P1和横向载荷P0比值为m比n的载荷形式记为P1∶P0-m∶n,如P1∶P0-3∶1;将周向载荷P2和横向载荷P0比值为m比n的载荷形式记为P2∶P0-m∶n,如P2∶P0-4∶1.

试验采用MTS四通道结构加载试验与分析系统进行静态和动态加载,静态加载的载荷值见表2,动态加载时为各向比例加载,频率为1 Hz,最大载荷值见表2,载荷比R=0.1,加载波形为正弦波,每级加载的循环次数为30次.

图2 应变片布置图

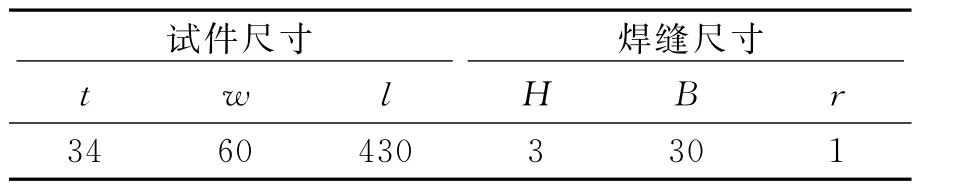

表2 试验加载载荷值k N

1.2 试验结果

比较动态与静态测量结果,动态测得最大值和静态值吻合很好,故只取静态值进行分析.数据采用多点平均法进行处理,通过对同一方向多个应变片测得应变值进行平均作为焊趾局部应变值.

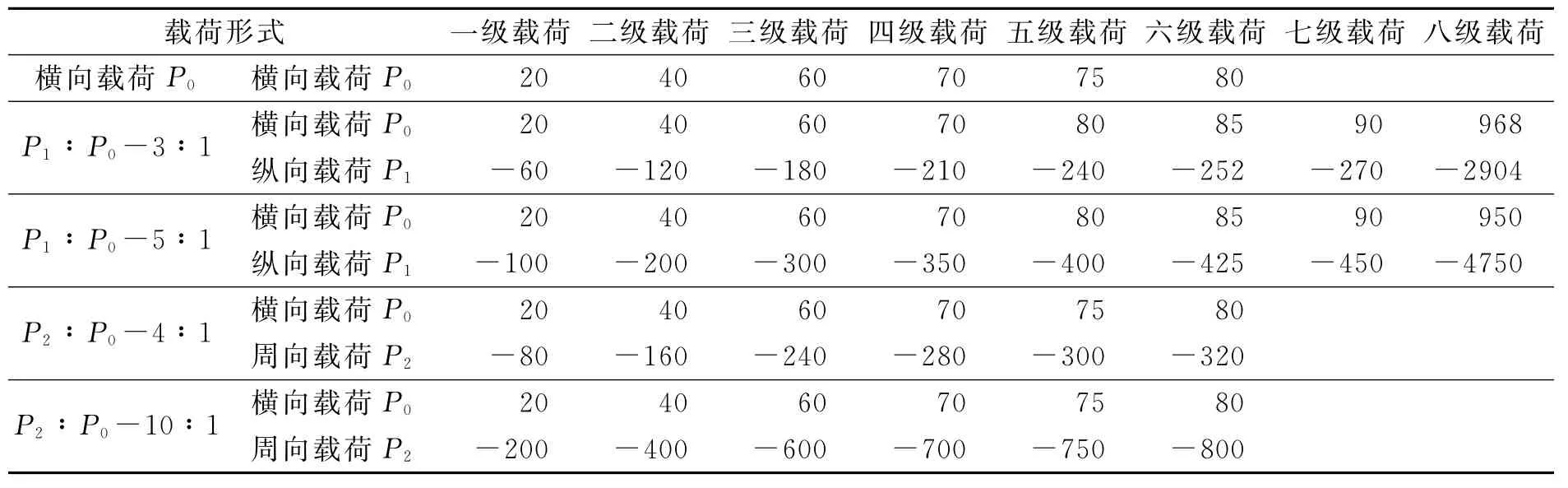

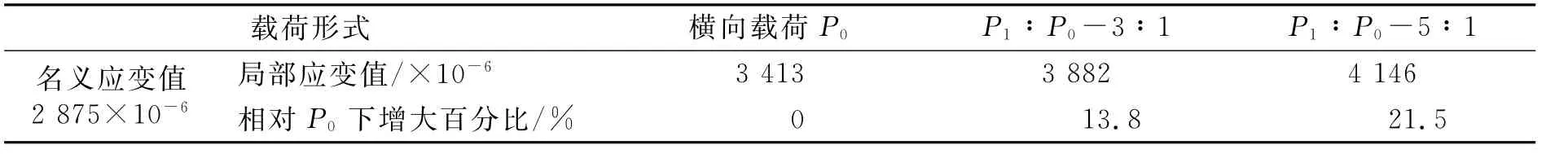

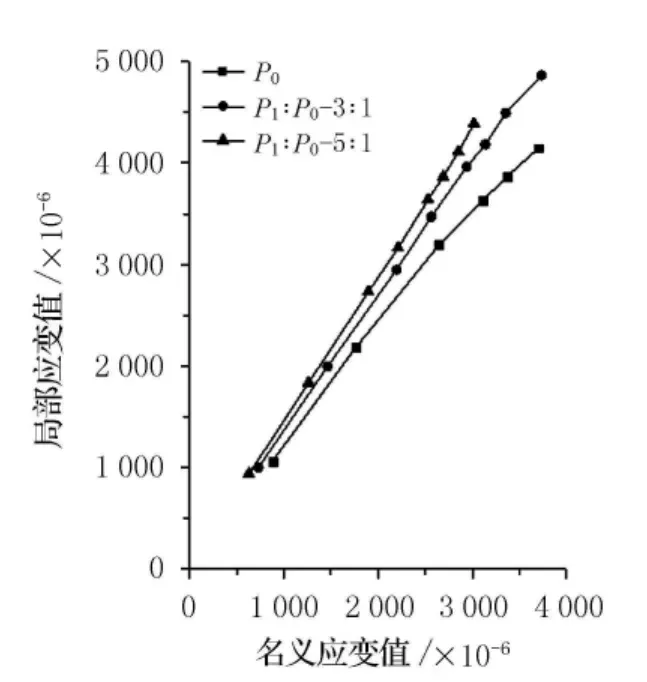

试件承受横向载荷P0和纵向载荷P1作用时,产生的应力场为单向应力,故对X方向应变进行分析.横向载荷和纵向载荷共同作用下,焊趾处局部应变测量值的分布图见图4.表3为焊趾处X方向名义应变值为2 875×10-6时,不同载荷形式下的局部应变测量值,以及相对横向载荷下局部应变测量值的增大百分比.

由图4和表3可得出:(1)在名义应变值相同的条件下,P0和P1共同作用时的局部应变值大于P0单独作用的值.名义应变值为2 875×10-6时,P1∶P0为5∶1的局部应变值相对只有P0作用时增大了21.5%;(2)在名义应变值相同的条件下,纵向载荷与横向载荷的比值越大,局部应变值增量越大.名义应变为2 875×10-6时,P1∶P0为5∶1的局部应变值相对P0下的值增大了21.5%,P1∶P0为3∶1时只增大了13.8%.

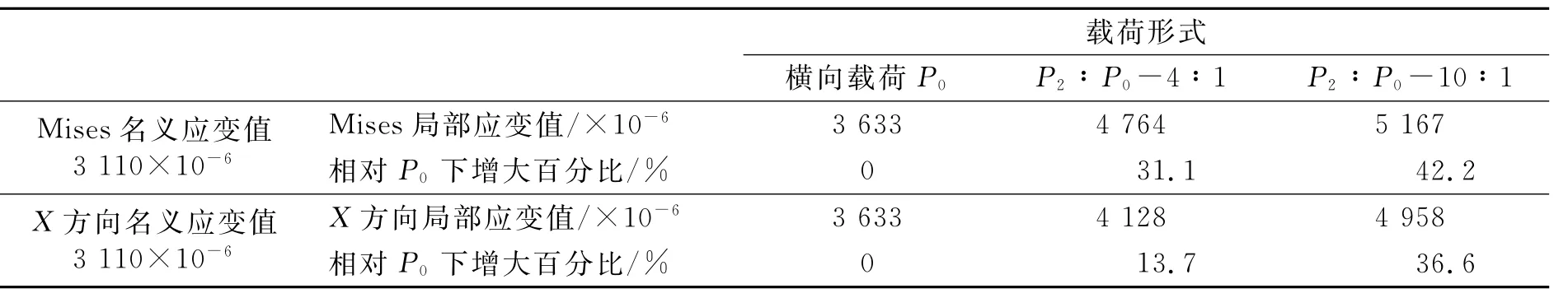

试件承受横向载荷P0和周向载荷P2共同作用时,产生了双向应力的应力场,所以需进行等效应力应变分析,文中采用Mises准则进行等效应力应变的计算.周向载荷和横向载荷共同作用下,焊趾处局部应变测量值的分布图见图5.表4为焊趾处Mises名义应变值为3 310×10-6时,不同载荷形式下,焊趾处局部应变的测量值.

由图5和表4可得出:(1)在名义应变值相同的条件下,P0和P2共同作用时的局部应变值大于P0单独作用时的值.Mises名义应变为3 110×10-6时,P2∶P0为10∶1时的局部应变值比只有P0作用时增大了42.2%;(2)在名义应变值相同的条件下,周向载荷与横向载荷比值越大,局部应变值增量越大.Mises名义应变为3 110×10-6时,P2∶P0为10∶1时的局部应变值相对P0下增大了42.2%,P2∶P0为4∶1时只增大了31.1%.

表3 P0和P1下焊趾处局部应变测量值

图4 P 0和P 1下局部应变测量值分布图

图5 P 0和P 2下焊趾处局部应变测量值分布图

表4 P0和P2下焊趾处局部应变测量值

2 局部应力应变的有限元方法分析

2.1 有限元模型

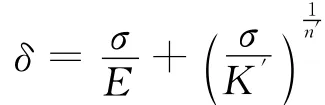

有限元模型中材料塑性参数输入采用Mises屈服准则的多线性随动强化(KINH)弹塑性模型,塑性流动准则选用关联流动准.试件的材料参数见表5.循环应力应变关系表达如下.

式中:ε为应变值;σ为应力值,MPa;E为弹性模量,MPa;K′为循环强度系数,MPa;n′为循环应变硬化指数.

表5 材料参数

2.2 纵向压应力影响

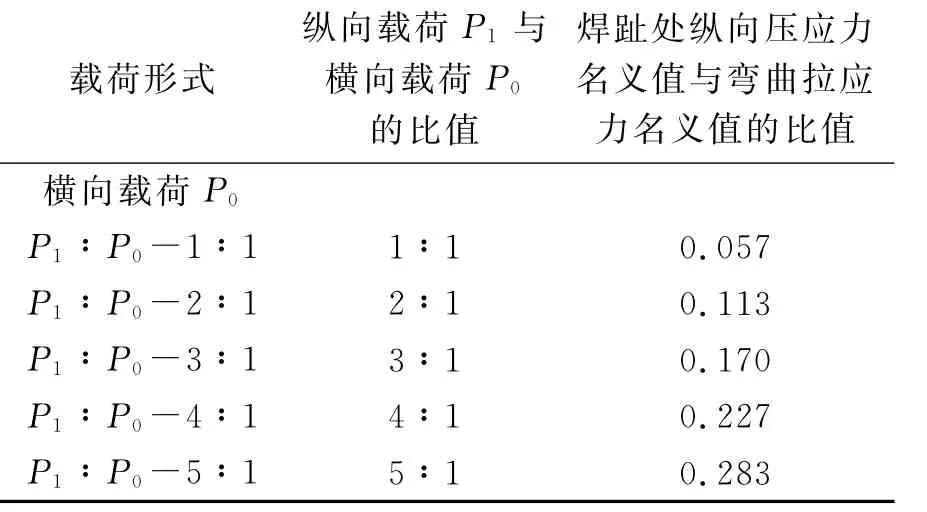

计算载荷值结合实际的试验条件确定,纵向载荷P1和横向载荷P0的比例见表6.每组载荷形式下进行多级载荷计算,使焊趾处名义应力和名义应变由小到大递增变化.

表6 纵向载荷和横向载荷

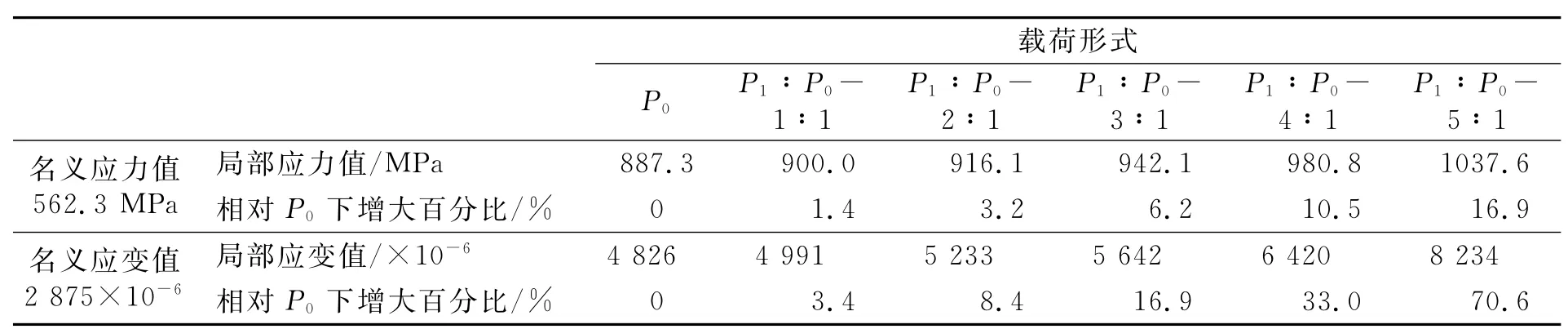

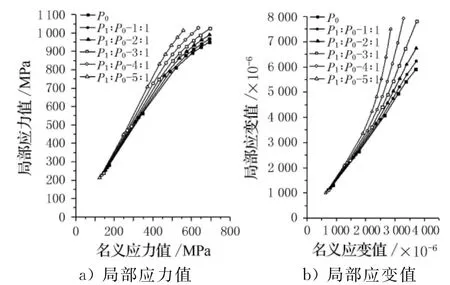

计算结果读取时采用多点平均法,每侧焊趾选取3个节点,分别读取X方向的应力应变值,计算6个节点平均值作为焊趾处的局部应力应变值.纵向载荷和横向载荷共同作用下,焊趾处X方向局部应变计算值的分布图见图6.表7为焊趾处X方向名义应力值为562.3 MPa时和名义应变值为2 875×10-6时,不同形式载荷下的局部应力应变计算值.

由图6和表7可得出:(1)在名义应力值相同的条件下,纵向载荷与横向载荷共同作用时局部应力应变值比只有横向载荷作用时的值大,即使纵向载荷与横向载荷的比例P1∶P0很小,仍会使局部应力应变值增大.名义应力为562.3 MPa,P1∶P0为1∶1时的局部应力值增大了1.4%;(2)纵向载荷与横向载荷比值越大,局部应力应变值增加量越大.名义应变为2 875×10-6时,P1∶P0从1∶1变化到5∶1,局部应变值增大的百分比则从3.4%变化到70.6%;(3)纵向压应力与弯曲应力比值较小时,压应力对局部值的影响较小,增大百分比可以在5%以内;比例较大时,增大百分比可达到10%以上.名义应变为2 875×10-6,纵向压应力与弯曲应力比值为0.057时的局部应变值只增大了3.4%,比值为0.170时的局部应变值增大量达到16.9%.

表7 P0和P1下焊趾处局部应力应变计算值

图6 P 0和P 1下焊趾处局部应力应变计算值分布图

2.3 周向压应力影响

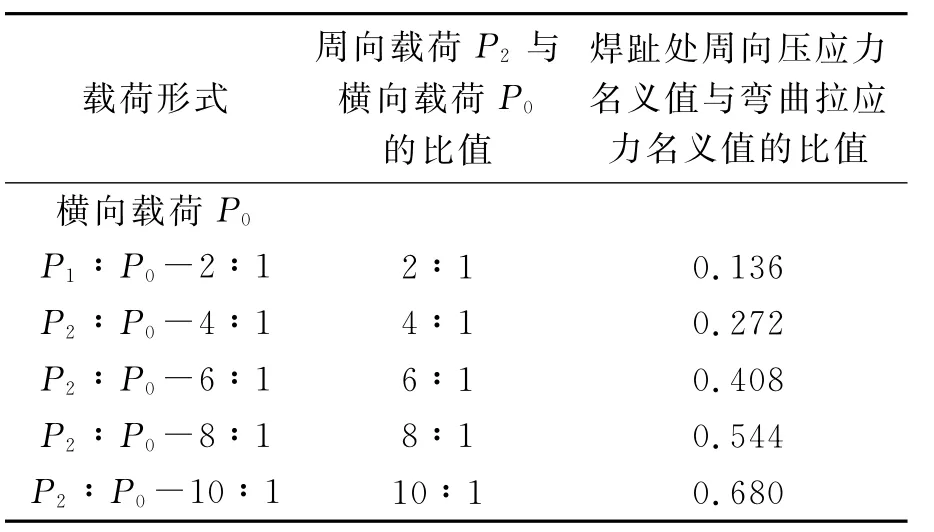

周向载荷和横向载荷计算比例见表8.每组载荷形式下进行多级载荷计算,使焊趾处名义应力应变值由小到大递增变化.

表8 周向载荷和横向载荷

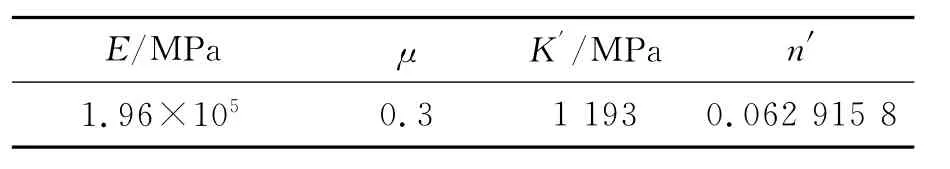

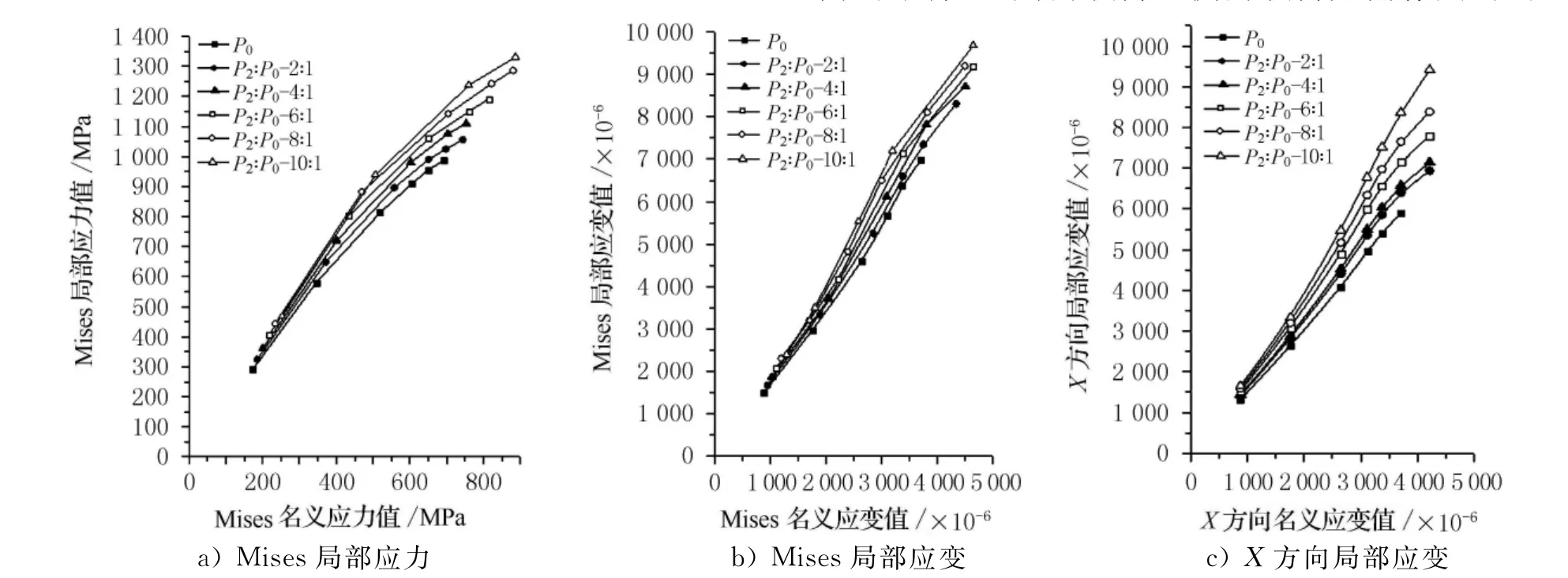

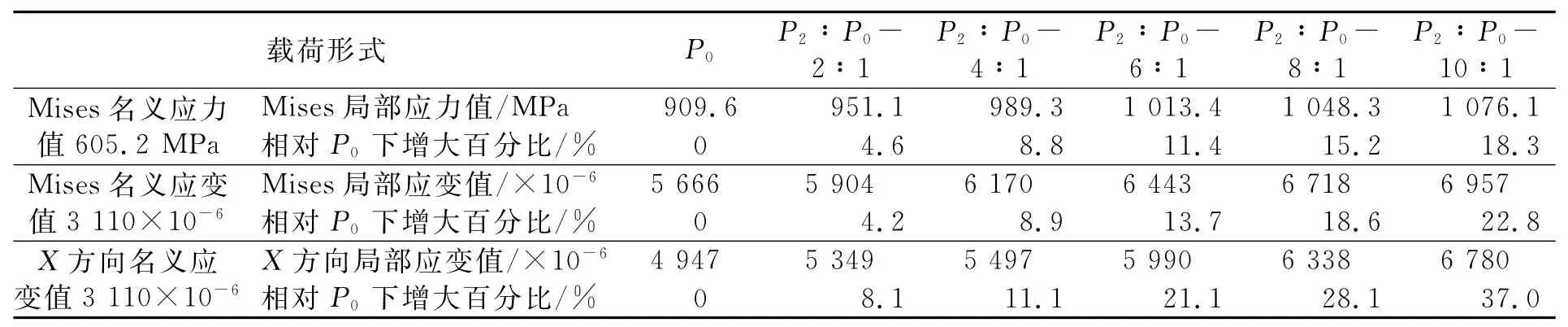

计算结果同样采用多点平均法.周向载荷和横向载荷共同作用下,焊趾处局部应力应变计算值的分布图如图7所示.表9为焊趾处Mises名义应力值605.2 MPa时、Mises名义应变值3 110×10-6时和X方向名义应变值3 110×10-6时,不同形式载荷下的局部应力应变的计算值.

图7 P 0和P 2下焊趾处局部应力应变计算值分布图

表9 P0和P2下焊趾处局部应力应变计算值

由图7和表9可得出:(1)在名义应力值相同的条件下,周向载荷和横向载荷共同作用时的局部应力应变值比只有横向载荷时的值大,即使周向载荷与横向载荷的比例P2∶P0很小,仍会使局部应力应变值增大.Mises名义应力为605.2 MPa时,P2∶P0为2∶1时的局部应力值比只有弯曲应力下增大了4.6%;(2)周向载荷与横向载荷比值越大,局部应力应变值增加量越大.Mises名义应变为3 110×10-6时,P2∶P0从2∶1变化到10∶1,局部应力值增大百分比从4.2%变化到22.8%;(3)周向压应力与弯曲应力比值较小时,压应力对局部值的影响较小,增大百分比可以在5%以内;比例较大时,增大百分比可达到10%以上.Mises名义应变为3 110×10-6时,周向压应力与弯曲应力比值为0.136时的局部应变值增大了4.2%,比值为0.680时的增大量达到22.8%.

3 结 论

1)有限元分析得到的结论与试验所得结论基本吻合,说明使用有限元方法分析压弯复杂应力下焊趾处局部值的方法是可行的.

2)在名义应力值相同的条件下,压应力相对弯曲应力比值较小时,对焊趾处局部应力应变值的影响较小,可以忽略;压应力相对弯曲比值增大到一定值时,对局部应力应变值的影响较大,不可忽略.同一构件,相同名义应力值下,纵向压应力与弯曲应力比值为0.057时,局部应力值和应变值的增大量未超过5%,应力比增大到0.227时,局部应变值增大量已超过30%.

3)相同应力比值下,名义应力值的较小时,压应力对焊趾处局部应力应变值的影响较小,随着名义应力值越大,影响越显著.

[1]姚卫星.结构疲劳寿命研究[M].北京.国防工业出版社,2003.

[2]黄小平.压弯载荷下焊趾表面裂纹工程萌生寿命预测[J].海洋工程,2002,20(3):49-53.

[3]聂北刚.焊趾疲劳裂纹的“萌生”[J].机械强度,1998,20(2):108-111.

[4]候维廉.潜艇结构凸锥柱结合壳的疲劳性能[J].舰船科学技术,1990(4):1-9.

[5]戴自昶.锥-环-柱结合壳和锥-柱结合壳应力的近似解[J].舰船科学技术,2002,24(5):3-9.

[6]Robles L B R,Buelta M A,Goncalves E,et al.A method for the evaluation of the fatigue operational life of submarine pressure hulls[J].International Journal of Fatigue,2000,22:41-52.

[7]格尔内T R.焊接结构的疲劳[M].周殿群,译.北京:机械工业出版社,1988.