酶法改性提高全蛋粉起泡性能的研究

2012-10-25迟玉杰

于 翠,迟玉杰,胥 伟,孙 强

(东北农业大学食品学院,黑龙江哈尔滨 150030)

酶法改性提高全蛋粉起泡性能的研究

于 翠,迟玉杰*,胥 伟,孙 强

(东北农业大学食品学院,黑龙江哈尔滨 150030)

为提高全蛋粉的起泡性能,利用中性蛋白酶酶解全蛋液,采用响应面法建立了酶解改性提高全蛋粉起泡性能的二次回归模型,并验证了该模型的有效性,探讨了酶解温度、酶解时间、酶添加量三因素对全蛋粉起泡力(FA)和泡沫稳定性(FS)的影响,同时分析比较了改性前后全蛋粉的微观结构和分子量变化。结果表明最适改性条件为:酶解温度42℃,酶解时间90min,酶添加量1120u/g;与未改性全蛋粉相比,酶解改性后的全蛋粉FA从62.96%提高到77.36%,FS从20.67%提高到37.54%。

全蛋粉,起泡性能,中性蛋白酶

全蛋粉作为鲜蛋的理想替代品,具有营养价值高,便于运输和贮藏等优点[1],同时还具有起泡性、凝胶性、乳化性等多种功能性质,其中起泡性多用于焙烤食品和冷饮食品中,可显著地改善产品的质地和口感[2]。我国生产的全蛋粉大多为普通全蛋粉,起泡性能不高,不能广泛应用于对起泡性能要求高的产品中,通常添加改性或未改性的蛋清粉来提供起泡性能,但蛋清粉生产成本较全蛋粉的高,而且仅仅添加蛋清粉,会使产品失去蛋黄的丰富营养和香味。因此,在原有工艺的基础上,对全蛋粉的生产工艺进行改进,生产高起泡性的全蛋粉,对全蛋粉在食品中的应用以及全蛋粉的工业化生产具有重要的意义。全蛋粉中有起泡作用的主要是蛋清蛋白质,蛋清蛋白质作为起泡剂是由于其能够快速地迁移并吸附在气-液界面上形成稳定薄膜[3]。目前,国内外主要通过物理法、化学法和酶法来提高蛋白质起泡性能,其中酶法改性具有反应条件温和、设备要求低、安全性高等优点而被广泛采用。Horiuchi和Fukushima利用胃蛋白酶水解蛋清蛋白质提高了蛋清粉的起泡性能[4]。李鸿健等人在蛋清粉加工过程中加入中性蛋白酶,改善了蛋清粉的起泡性能[5]。Guang Wang和Tong Wang利用蛋白酶水解卵黄中的脂蛋白,提高了其起泡性能[6]。本文在前人研究的基础上,采用中性蛋白酶酶解全蛋液,对酶解过程工艺参数进行了优化,建立了数学模型,得出提高全蛋粉起泡性能的最适工艺条件,为起泡型全蛋粉的生产提供技术参考。

1 材料与方法

1.1 材料与仪器

鲜鸡蛋 市售;中性蛋白酶(酶活60000u/g,最适pH范围7.0~7.8,最适温度范围40~50℃) 北京奥博星有限公司;其它试剂均为分析纯。

BUCHI 290喷物干燥塔 瑞士 BUCHI Spray Dryer;S-3400S扫描电镜(SEM) 日本日立公司; JY600C电泳仪 北京君意东方电泳设备有限公司; JJ-2B型高速组织捣碎机 江苏省金坛市荣华仪器制造有限公司;JJ-1精密增力电动搅拌器 上海浦东物理光学仪器厂;恒温水浴锅 余姚市东方电工仪器厂;ALC-310.3电子分析天平 北京赛多利斯仪器系统有限公司;pHS-3C精密pH计 上海精密仪器有限公司。

1.2 实验方法

1.2.1 全蛋粉的制备 全蛋液→搅拌→过滤→巴氏杀菌(45℃,30min)→在pH7.0条件下,控制酶解时间、酶解温度、中性蛋白酶添加量进行酶解全蛋液→喷雾干燥(进风温度170℃,出风温度80~90℃)→出粉冷却→成品

1.2.2 全蛋粉起泡性能的测定 起泡力(FA)的测定:取全蛋粉2.0g于小烧杯中,量取100mL pH7.0磷酸缓冲溶液,先用少量缓冲溶液溶解样品,然后全部倒入高速组织捣碎机中,以2000r/min的速率搅打2min,将产生的泡沫全部转移到500mL的量筒中,读取泡沫体积A,实验重复三次取平均值。

式中:A-搅打结束时刻泡沫体积,mL。

泡沫稳定性(FS)的测定:将泡沫静止放置20min,读取泡沫体积B,实验重复三次取平均值[7]。

式中:B-搅打结束20min时泡沫体积,mL。

1.2.3 酶解前后全蛋粉微观结构的观察 微观结构的表征采用S-3400N扫描电镜(SEM)进行测定。将待测样品借助牙签均匀涂在粘有双面胶的样品台上,用E-1010(Giko)型离子溅射镀膜仪进行离子溅射喷金,将处理好的样品放入样品盒中待检。

1.2.4 酶解前后全蛋粉凝胶电泳分析 采用十二烷基硫酸钠-聚丙烯酰胺凝胶电泳(SDS-PAGE)法对为改性全蛋粉以及最适工艺条件下酶解改性制备的全蛋粉进行分析,浓缩胶和分离胶的质量分数分别为5.0%和12.5%,电泳凝胶色带用扫描仪扫描,通过bandscan软件对电泳凝胶图像进行分析[8]。

1.3 实验设计

在单因素实验的基础上,以酶解温度、酶解时间、酶的添加量为影响因子,以FA、FS为响应值,进行Box-Behnken实验设计,实验因素及水平见表1。

表1 实验因素水平编码表Table 1 Code and levels of factors design for experiment

2 结果与分析

2.1 回归方程的建立

对影响全蛋粉起泡性能的酶解温度、酶解时间、酶添加量三个因素进行优化,设计了Box-Behnken实验方案,实验结果如表2所示。

对表2实验结果进行回归拟合,得到酶法改性提高全蛋粉起泡性能的回归方程:

表2 Box-Behnken实验条件及结果Table 2 Design and results of Box-Behnken experiment

由表3可以看出,FA和FS的失拟p值均大于0.05,这说明其它因素对实验结果干扰较小,模型能较好地反映数据;而FA和FS的模型p值均小于0.05,说明方程与实际情况拟合良好,能够反映出改性后的全蛋粉的起泡性能与酶解温度、酶解时间、酶添加量之间的关系;同时复相关系数R2FA(0.9870)和(0.9804)均大于0.8000,因此可以利用此模型对酶法提高全蛋粉起泡性能的过程进行分析和预测。

表3表明A、B、C、BC、B2对FA有极显著的影响(p<0.01),A2、C2对FA有显著的影响(p<0.05);A、B、A2、B2、C2对FS有极显著的影响,C、AC、BC对FS有显著的影响,其它因子影响不显著。

对模型的回归方程进行中心标准化处理,分析各因素对改性后的全蛋粉的FA影响从大到小依次为:酶解时间、酶添加量、酶解温度;对FS的影响从大到小依次为:酶解时间、酶解温度、酶添加量。

2.2 自变量对响应值的影响

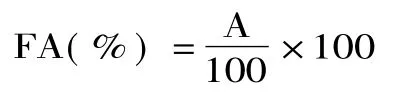

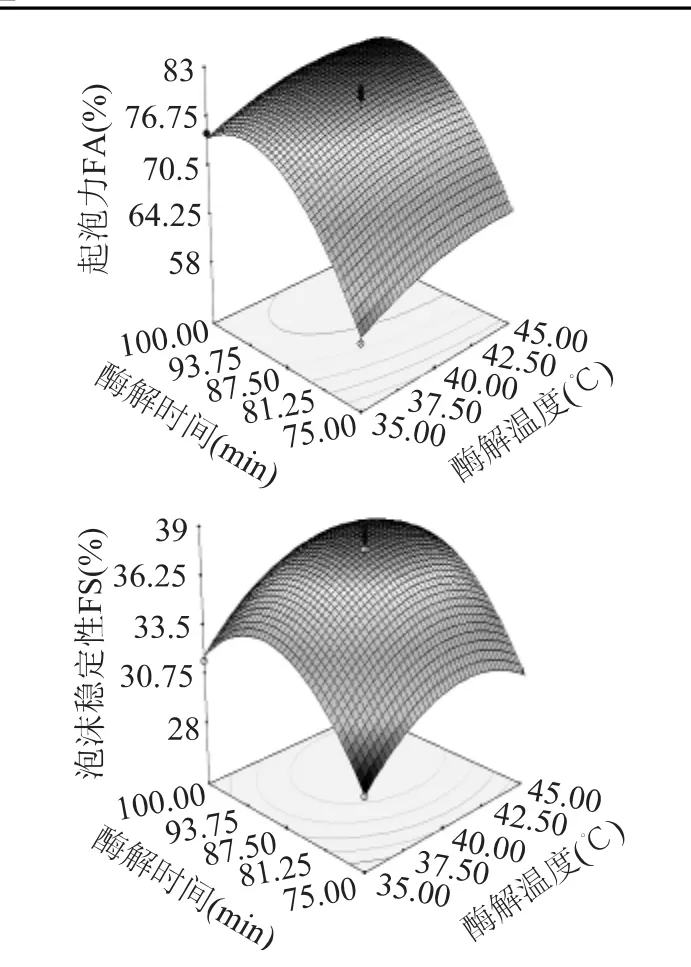

分别将模型中的酶解温度、酶解时间、酶添加量三个因素的一个因素固定在零水平,即可得到另两个因素对FA和FS影响子模型,如图1~图3所示。

由图1、图2知,随着酶解温度的增高,全蛋粉的FA先增加后趋于平缓,FS先增加后降低。这是由于适宜的温度有利于打开蛋白的折叠结构,提高酶的活性、降低反应的活化能促进酶解反应;温度过低使体系内分子运动激烈程度降低,酶解反应进程缓慢;温度过高则导致酶变性,活性降低,抑制酶促反应[9],另外,温度过高导致蛋白质变性,使蛋白质起泡性能降低。

由图1、图3知,随酶解时间的延长,全蛋粉的FA及FS先升高后降低。这是由于酶解将全蛋粉中的蛋白质水解成小分子肽,界面张力降低,蛋白质在气-液界面上吸附能力增强,起泡性得到显著的提高,但过长的酶解时间将导致蛋白质过度水解产生低分子量肽,不利于蛋白质在界面形成黏附性的薄膜,进而起泡性能下降[10]。

表3 全蛋粉FA/FS方差分析Table 3 Variance analysis of FA/FS

图1 酶解时间、酶解温度对FA和FS影响的响应曲面Fig.1 Response surface for the effects of hydrolysis time and hydrolysis temperture on FA and FS

由图2、图3知,随着酶添加量的增加,全蛋粉的FA呈增加趋势,FS呈先增加后降低的趋势。酶添加量增大,使水解反应加快,大分子能够快速分解成小分子肽,有学者指出蛋白质分子表面疏水性氨基酸残基暴露得越多,起泡力也就越强,即蛋白质的疏水性与其起泡能力有着直接的关系[11]。中性蛋白酶作用于疏水性较强的Leu/Phe的氨基,蛋白质经中性蛋白酶有限水解后,疏水性侧链基团外露,增加表面疏水性,提高了起泡力。

2.3 工艺的优化及验证实验

参数优化时,理想的结果是在约束条件范围内尽可能增加全蛋粉的起泡性能,以FA及FS为指标,建立如下模型:目标函数FA、FS取最大值,约束条件:40≤A≤50、75≤B≤100,为节约成本将C设为最小。通过RSM分析对回归方程进行模拟寻优,得到在起泡性能最大时最佳工艺参数组合为:酶解温度41.64℃,酶解时间92.32min,酶添加量1119.68u/g,FA可达77.90%,FS可达37.17%。

图2 酶添加量、酶解温度对FA和FS影响的响应曲面Fig.2 Response surface for the effects of enzymes contents and hydrolysis temperture on FA and FS

为了验证响应面法的可靠性,将得到的最佳工艺条件进行验证实验,同时考虑到实际生产操作的便利性,确定酶解温度42℃,酶解时间90min,酶添加量1120u/g为最佳工艺参数,进行5批次实验,FA平均值为77.36%,FS平均值为37.54%。预测值与实测值误差在±1%以内,说明预测条件与实际较相符,采用响应面法优化得到的工艺条件参数准确可靠。

与普通全蛋粉的相比,酶法改性使全蛋粉的FA从62.96%提高到 77.36%,FS从 20.67%提高到37.54%,说明中性蛋白酶酶解改性可提高全蛋粉的FA和FS。

2.4 改性前后全蛋粉微观结构的观察

图3 酶添加量、酶解时间对FA和FS影响的响应曲面Fig.3 Response surface for the effects of enzymes contents and hydrolysis time on FA and FS

图4为5000倍放大倍数下普通全蛋粉及酶解改性全蛋粉电镜扫描图。从图中可以看出,与普通全蛋粉相比,酶解改性的全蛋粉的分子聚集体变小,表面呈现多处不规则的凹陷,可能是由于中性蛋白酶属内切酶,它从蛋清蛋白质的内部水解肽键,使蛋白质内部的极性基团和疏水基团暴露。Richwi等人认为极性基团和疏水基团暴露使蛋白质分子更容易分布在气相和水相的界面上,起到了增加泡沫和稳定泡沫的作用[12],这就从微观上解释了酶解改性提高全蛋粉泡沫性能的原因。

图4 未改性(左)及酶解改性(右)全蛋粉电镜扫描图Fig.4 SEM of whole egg power(left)and whole egg power modified(right)by enzymes modified

2.5 改性前后全蛋粉凝胶电泳分析

从图5中可以看出,经酶解改性,全蛋粉中大分子量的蛋白质减少,10~40ku的肽段分子增多。Horiuch等人认为水解产生的小分子肽能很快进入气液界面、展开并重组界面,从而提高蛋白质的起泡功能;蛋白质和多肽的发泡能力与它们的分子量有密切联系,在一定范围内,分子量越小发泡能力越强,当分子量降低到某一范围时,发泡能力也随之降低[13]。

3 结论

3.1 全蛋粉酶解改性各因素对FA的影响从大到小依次为:酶解时间、酶添加量、酶解温度;对FS的影响从大到小依次为:酶解时间、酶解温度、酶添加量。

3.2 最适酶解工艺条件为酶解温度42℃,酶解时间90min,酶添加量1120u/g;与未改性全蛋粉相比,酶解改性后全蛋粉FA从62.96%提高到77.36%,FS从20.67%提高到37.54%。

图5 酶解改性及未改性全蛋粉凝胶电泳分析Fig.5 SDS-PAGE of whole egg power and whole egg power modified by enzymes modified

3.3 SEM分析表明酶解改性的全蛋粉分子聚集体变小,表面有凹陷;SDS-PAGE结果表明全蛋粉中大分子量的蛋白质减少,10~40ku的肽段分子增多。从微观和分子量分布上表征了酶解后全蛋粉结构和分子量的变化。

[1]迟玉杰.蛋制品加工技术[M].北京:中国轻工业出版社,2009:200-201.

[2]胥伟,迟玉杰,陈晨.磷酸化改性提高全蛋粉蛋白凝胶性的研究[J].中国家禽,2011,33(19):17-19.

[3]JensAdler-Nissen.Enzymic hydrolysis of food proteins[M].New York:Elsevier Applied Science,1986,85-86.

[4]Horiuchi T.Studies on enzyme-modified proteins as foaming agents:effect of structure on foam stability[J].Journal of Food Chemistry,1978,12(3):35-41.

[5]李鸿健,迟玉杰,杨梅,等.酶法改善蛋清粉起泡功能的工艺研究[J].食品与发酵工业,2010,36(9):75-79.

[6]Guang Wang,Tong Wang.Egg yolk protein modification by controlled enzymatic hydrolysis for improved functionalities[J].Food Science and Technology,2009,44:763-76.

[7]E Talansier,C Loisel,D Dellavalle.Optimization of dry heat treatment of egg white in relation to foam and interfacial properties[J].Food Science and Technology,2009,42:496-503.

[8]郭尧君.蛋白质电泳实验技术[M].第2版.北京:科学出版社,2005:92-118.

[9]于国萍,迟玉杰.酶及其在食品中的应用[M].哈尔滨:哈尔滨工程大学出版社,2000:53-59.

[10]孙敏杰,迟玉杰,张明江.提高蛋清粉起泡性能能的工艺研究[J].农业工程学报,2008,24(11):274-278.

[11]Pan yam D,Kilara A.Enhancing the functionality of food proteins byenzymaticmedications[J].Food Scienceand Technology,1996(7):120-125.

[12]Richwin A,Raasch A,Teichgraber P,et al.Effects of combined temperature and high pressure treatmenton the functionality of egg white proteins[J].European Food Science,1992,43:27-31.

[13]Horiuchi T,Fukushima D.Studies on enzyme modified proteins as foaming agents:effect of structure on foam stability[J].Food Chemistry,1978(3):35-41.

Study on foaming properties improvement of whole egg powder by enzymes modification

YU Cui,CHI Yu-jie*,XU Wei,SUN Qiang

(College of Food Science,Northeast Agricultural University,Harbin 150030,China)

In order to improve foaming properties of whole egg powder,the technology was improved by hydrolyzing liquid whole egg with neutral protease.Regression models were established by responsive surface method and validity of the model was authenticated.The hydrolysis temperature,neutral protease content and hydrolysis time on foaming properties of whole egg powder were studied.We compared microstructure and SDS-PAGE of whole egg powder and enzyme modified whole egg powder.The results showed that the best condition was as follows:hydrolysis temperature 42℃,neutral protease content 1120u/g,hydrolysis time 90min.Compared with the tradtional process,FA of whole egg powder increased from 62.96%to 77.36%,FS increased from 20.67%to 37.54%.

whole egg powder;foaming properties;neutral protease

TS253.4+3

B

1002-0306(2012)21-0214-04

2012-04-11 *通讯联系人

于翠(1986-),女,硕士研究生,研究方向:农产品加工及贮藏工程。

国家蛋鸡产业技术体系项目(CARS-41-K25)。