PCBN刀具断续切削高强度钢的实验研究

2012-10-24朱坤杰黄树涛许立福

朱坤杰 黄树涛 周 丽 许立福

(沈阳理工大学机械工程学院,辽宁沈阳 110159)

PCBN(聚晶立方氮化硼)是一种人工合成的硬度 仅次于金刚石的材料。硬度一般为3 000~5 000 HV,是目前已知的第二硬材料,也是目前市场上切削淬硬钢性能较好的刀具材料[1]。PCBN刀片在1 200~1 300℃也能保持良好的硬度和化学稳定性[2]。整体式立方氮化硼(PCBN)刀具的出现,解决了早期的复合焊接式立方氮化硼(PCBN)刀具在切削加工硬铸铁,断续硬车淬硬钢,夹砂、白口铸铁这些领域中中遇到的刀片经常崩刃、打刀及抗冲击性不足等问题。整体立方氮化硼(PCBN)刀片可断续加工,且遇到硬质点不崩刃,适合粗加工、半精加工,其需要一把刀完成,吃刀深度没有限制。58SiMn是我国自主研制的高破片率钢,其强度高硬度高。58SiMn具有良好的淬透性能,稳定的破片性能等使得它在我国炮弹弹体的制造方面得到广泛应用[3]。大量生产武器需要高效率加工58SiMn,而目前加工铁系金属通常采用的硬质合金刀具已很难大幅提高加工效率[4]。本文使用整体PCBN刀具干式车削58SiMn钢,对PCBN刀具断续切削58SiMn材料进行了实验,研究了切削速度、进给量对切削力和表面粗糙度的影响,同时研究了断续切削时切削速度对刀具损坏形式的影响,及进给速度对切削力和表面粗糙度的影响。

1 实验条件及方法

1.1 刀具材料

刀片选用整体立方氮化硼刀具,型号为SNMN1204;刀杆型号为CSSNR2525M12,刀具的几何参数见表1。

表1 刀具几何参数

1.2 工件材料

选用我国自主研制的炮弹弹体专用钢58SiMn,由于它的C、Si、Mn含量较高,所以不仅强度和硬度高,合金碳化物和硬质点的数量也相应增加,属于难加工材料,材料经过淬火处理,其化学成分和力学性能见表2 和表 3[6]。

表2 58SiMn的化学成分 wt/%

表3 58SiMn钢淬火后的力学性能

1.3 实验条件

实验在沈阳第一机床厂生产的CAK6150数控车床上进行,车削示意图如图1所示。切削过程为干式切削,实验采用切削速度V=102.2、145.1、205.7、276.7、389.7、569.9、768.1 m/min,进给量f=0.15、0.2、0.25、0.3、0.35 mm/r,切深ap=0.1 mm。实验采用单因素实验。实验用工件材料截面形状如图2所示。

切削力采集系统由瑞士Kistler公司生产的9257B型测力仪、5070型电荷放大器和笔记本电脑组成,用来测量切削过程中3个方向刀具受力。加工表面的表面粗糙度用北京时代公司生产的TR100表面粗糙度仪来检测。

2 实验结果与分析

2.1 车削力的分析

2.1.1 车削力信号分析

图3为不同切削速度下所测得的切削力信号图。从图中可以看出,进给力Ff、背向力Fp、主切削力Fc三个方向的力都有一个切入过程和切出过程,波动规律一致,切入过程由于冲击切削力较大,随后切削力波动较小,切削力的波动是由机床主轴的跳动、无规则振动、工件材料材质不均匀、毛坯误差等引起的。

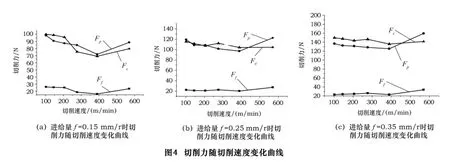

2.1.2 车削力随切削速度的变化

图4表示进给量为0.15、0.25、0.35 mm/r时平均切削力随切削速度变化的曲线。图中切削力是连续10次切削同一棱角的切削力平均值,后面各切削力变化曲线中切削力意义与此相同。由图可知,切削时主切削力Fc和背向力Fp较大,进给力Ff最小。随着切削速度提高,3个方向的切削力呈缓慢减小趋势,这是因为切削速度增高后,摩擦系数减小,剪切角增大,变形系数减小,从而切削力减小。另一方面,切削速度增高,切削温度也增高,使被加工金属的强度和硬度降低,也导致切削力的减小,这与文献[5]用PCBN刀具切削淬硬钢的研究结论一致。

这种趋势对应一定的切削速度范围,当切削速度超过400 m/min时切削力随切削速度的提高而增大,这是因为当切削速度增加时,塑性变形减小,塑性变形区也缩小,因此,硬化层深度减小。另一方面,切削速度增加时,切削温度升高,弱化过程加快。但切削速度增高,又会使导热时间缩短,因而弱化来不及进行。当切削温度超过Ac3相变温度(所有铁素体向奥瓦体转变)时,表面层组织将产生相变,形成淬火组织。因此,硬化层深度及硬化程度又将增加。硬化层深度先是随切削速度的增高而减小,然后又随切削速度的增高而增大。

2.1.3 切削力随进给量的变化

图5表示切削速度在102.2、145.1、205.7 m/min时切削力随进给量的变化曲线。随着进给量增加,切削面积增加,切削力变大;当进给量超过0.3 mm/r,随着进给量增加,切削力开始呈现减小趋势,这是由于随着进给量增加,切削面积的增加使切屑金属变形率增大,切削区温度升高,当进给量超过0.3 mm/r,切削区温度达到金属软化温度,金属变软后导致切削力减小。

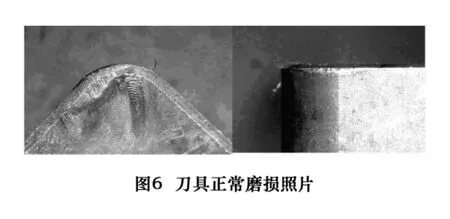

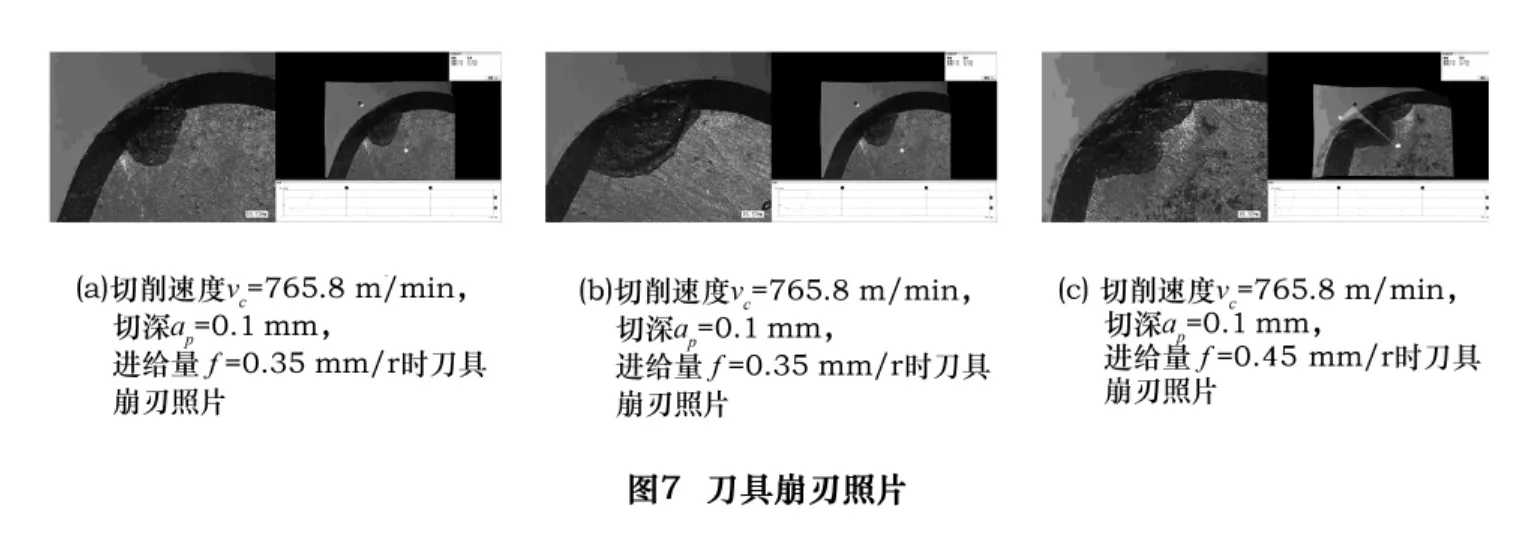

2.3 切削速度对刀具损坏形式的影响

当切削速度低于569.9 m/min时,刀具无崩刃现象。刀具的损坏以正常磨损为主,刀具前后刀面磨损形貌见图6;当切削速度达765 m/min时,刀具损坏以崩刃为主,刀具崩刃照片见图7。

(1)低速时断续切削冲击较小,不足以使刀具崩刃;随着切削速度的增高,断续切削对刀尖的冲击增大。PCBN刀具属于硬度高、冲击韧性较低的刀具。

(2)刀片能在1 200~1 300℃下保持很高的硬度,低速切削下切削区温度相对高速切削时较低,此时刀片保持很高的硬度;当切削速度增高时切削区温度持续升高,过高的温度使刀尖强度下降。

(3)低速时由于切削温度相对较低,刀片受到的冷热冲击较小;切削速度增高,切削区温度升高,断续切削时切削行程使刀尖部分温度迅速增高,空切行程刀尖温度迅速降低,造成刀尖较大冷热冲击导致PCBN刀具过早崩刃。

3 结语

(1)使用整体PCBN刀具断续加工58SiMn钢时,冲击力在主切削力和背向力上表现最为明显,冲击幅值较大,严重影响刀具使用寿命。

(2)整体PCBN刀具断续加工58SiMn钢时,在400 m/min以下切削速度范围内切削力随着切削速度增高而减小,当速度超过400 m/min时切削力随切削速度的增高而增大。

(3)在同一切削速度下,进给量小于0.3 mm/r时,随着进给量增加,切削力增大;当进给量大于0.3 mm/r,随着进给量的增加,切削力减小。

(4)切削速度较低时,刀具损坏形式以磨损为主;当切削速度较高时,刀具损坏以崩刃为主。

[1]刘献礼,袁哲俊,陈波,等.PCBN刀具应用于先进切削工艺研究[J].制造技术与机床,1998(9):22-25.

[2]文东辉.PCBN刀具硬态切削机理及技术[D].大连理工大学,2002.

[3]金成哲,贾春德.正交车铣高强度钢的刀具耐用度及磨损机理研究[J].工具技术,2005(9):16-18.

[4]李海波,张弘弢,董海,等.PCBN刀片的研究制造现状及发展[J].工具技术,2007,41(10):10-13.

[5]曹永泉,张弘,董海,等.PCBN刀具干湿切削淬硬钢对比试验研究[J].工具技术,2006,40(5):19-21.

[6]张叶成.58SiMn钢热成形过程的微观组织演变模拟[D].重庆:重庆理工大学,2009.