一种切削液低排放维护再生系统的研制与应用*

2012-10-24戴恩期王一助

戴恩期 王一助

(广州机械科学研究院有限公司,广东广州 510700)

装备制造业是我国的重要支柱产业之一,发展迅猛,随着国家对装备制造业振兴规划的实施,国内机械加工制造业又将迎来新的发展机遇,而装备制造业的快速发展必将需求大量的金属加工油液[1-2]。随着水基金属加工液的普及,产品废液的后续处理和排放也成为金属加工企业急需解决的重要问题。

大量文献表明[3-5],从上世纪中叶开始,国外许多科研机构和生产企业已经对金属加工油液废液维护再生处理系统开展了系统的研究工作,且取得了部分的研究成果,并已有产品进入市场。然而,进口产品的昂贵性和技术保密性,使得其在国内市场的应用很少。

本文从国内市场实际需要出发,结合当前使用较多的合成切削液性能特点,开展了低排放金属加工油液的维护处理系统研究工作。通过对合成切削液、废杂油以及各种细菌粒径大小的比较和分析,筛选各种过滤材料和各种设备元件的选型,成功研制出一种适用于合成切削液的维护再生处理系统,且已成功投入国内某知名汽配企业使用。本文的研究工作将有助于延长切削液的使用寿命,有利于减少相关资源的消耗和废切削液对环境和水资源的破坏,预期为推动我国生态环境和水资源的保护做出应有的贡献,同时加快推进我国节能减排的进程。

1 低排放金属加工切削液的维护再生系统设计

1.1 切削液中各种污染物研究

一般而言,在金属加工过程中所使用的切削液主要分为乳化、半合成以及全合成切削液3大类。近几年,我国水溶性切削液的发展较快,乳化液是应用最广泛、保持最高使用比例的切削液,但易生霉、发臭的缺点,使用寿命相对较短,难以满足现代加工工艺的要求。而合成切削液主要是由水、润滑剂、表面活性剂,防锈剂、防腐剂等多种材料组成,其特点是无矿物油、使用寿命长。随着水溶性润滑剂和极压抗磨剂技术的发展,合成型切削液已能够满足轻、重负荷加工工艺的要求,同时特别适用于冷却能力要求高的高精度磨削加工。合成切削液的材料研究已向无污染、多功能和通用性、容易洗涤、废液容易处理而且对环境无危害方向发展[6]。从目前我国的国情来看,虽然传统油基型和乳化切削液仍然在需求量中占据绝大多数份额,但合成切削液绿色环保的生态特点决定其一定是今后金属加工油液的发展方向。为此,本文主要研究合成型切削液的维护再生系统,预期为机加工行业的发展做一定的技术储备。

在切削液的循环使用中,多种多样的污染物会相互作用,由此会给整个机加工工艺过程造成较为严重的影响,导致成品质量问题。主要有:金属切削和加工过程产生的微粒、喷流到工件和机床上的加工液所带入的空气污染物、设备渗漏物、上一道工序留在工件上的残留物、滋生的细菌等等[7]。研制再生系统时,必须先了解它们的粒径大小,因此,我们首先研究了这些内容。

表1 各种切削液及其杂质颗粒度尺寸

经过查阅相关文献和实验室利用Malvern2000粒径分析仪研究,得出一般水溶性切削液、各种杂油以及各类细菌粒径大小范围,具体如表1所示。

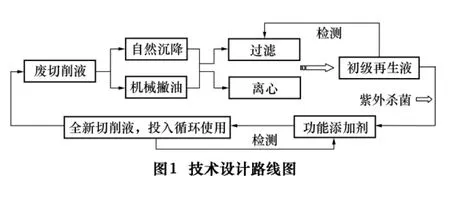

1.2 再生系统技术原理

通过用沉淀、隔离、强力过滤、离心等物理处理方法,将废切削液中的铁粉、残渣、杂油分离排走,达到净化切削液的目的。净化后的废切削液经过紫外杀菌后送回清理干净的冷却液箱中,同时适当补充一些新鲜切削液或功能添加剂,以确保经过维护处理的切削液能够达到使用要求,可以循环使用。从而实现切削液的低排放,节约各种资源的消耗,同时减少排放对环境的污染,有利于保护生态环境。

再生系统总体技术设计路线如图1所示。从技术路线图中可以看出,实现切削液的低排放主要分预处理阶段、初级再生阶段和再生阶段3个阶段。首先,在系统外通过自然沉降和机械撇油的方式,将切削液中由机加工过程产生的尺寸较大金属颗粒和非金属废弃物分离出来;其次,将切削液通过过滤和离心的方式进行进一步的处理,同时利用紫外杀菌对切削液进行杀菌处理;最后,对切削液进行重要使用性能指标检测,根据需要将添加合适的功能添加剂或新鲜切削液。

1.3 再生系统废杂物处理方式选择

在金属加工过程中,污染物的清除是为了确保在一定的加工速度下,加工后的工件能够达到理想的表面粗糙度和公差。为确保工艺要求和切削液的使用寿命,一般采用离心和过滤的方式来维持切削液的清洁性和可用性。对于单机供液润滑系统而言,采用过滤的方法更为普遍,因为其使用更加灵活、方便。切削液通过滤芯过滤器的介质,过滤介质会吸附和分离切削液中的杂油和其他固体杂质。同时,利用压缩空气吹掉包裹在滤芯外面的过滤赃物,也即反冲洗方法,以提高滤芯的使用寿命,为切削液的长期维护提供可靠技术支持。

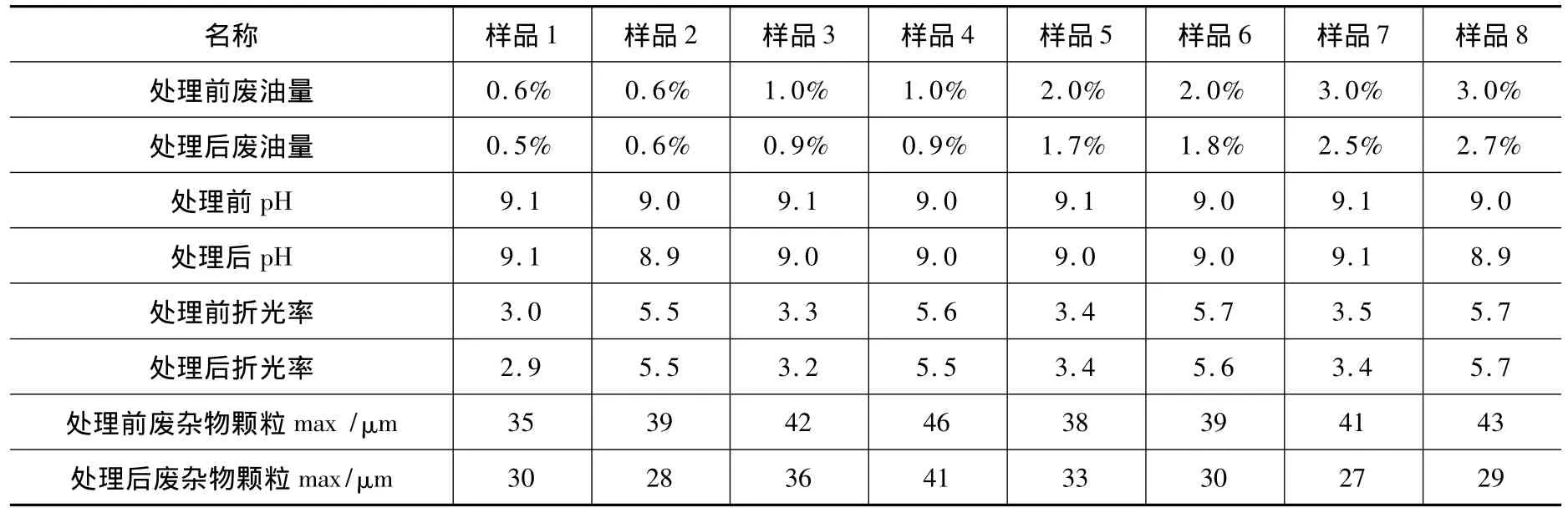

通过平行试验,对离心式和过滤式处理系统这两种废杂物处理方式的使用效能进行了比较。测试结果表明:离心式系统,前置过滤器采用的是布袋式过滤器,过滤精度有限,加上后级的离心分离机虽然具有较高的轻液-重液-固体分离指数,但对已到达一定清洁度的处理液来说,仅依靠重量差来分离,其固体和含油量分离处理效果不明显;而过滤式系统,前/后级都采用了过滤精度相对都较高的滤芯过滤,处理效果更为理想。具体实验数据如表2和表3所示。

表2 离心式处理效果表

表3 过滤式处理效果表

过滤机理分析:通过系统外预处理后得到的切削液,预处理有利于提高再生效果和延长滤芯使用寿命;经过气动隔膜泵(气动隔膜泵用气动系统驱动,具有过载保护功能,该泵的特点是耐污染,对介质的污染度要求低),泵输出送至前过滤器(滤芯滤材为特种树脂材料,过滤精度20 μm);然后送到下一级——分离过滤器,这一级的功能是油/水分离兼第二级精滤,其滤芯材料为特种滤材有特别的油分吸附功能,能把切削液中的油分及固体杂质再作吸附、阻隔、分离,进而过滤得到净化的切削液。

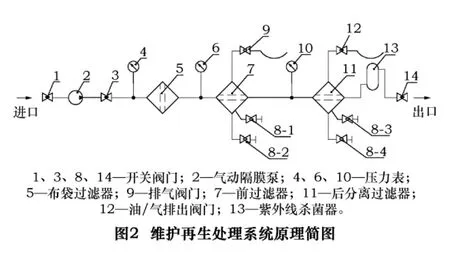

1.4 维护再生系统设计

再生处理系统(图2)的元件选型:

泵QBY-15-F46:考虑到“废”液中的污染严重,选用过载力好的气动型隔膜泵,流量为13 L/min;其特点是抗污染能力强,泥浆介质下都可以工作,也适用于油或水基介质;由于驱动源是气动,过载堵住状态下都不会损坏,适应恶劣的工作环境;

开关阀门:选用塑料或不锈钢基体的阀门,适应水基切削液介质,防锈防腐;

袋式过滤器LATT-80DN:不锈钢壳体材料,防锈防腐,布袋滤材可清洗再用,适应水基切削液介质;

前过滤器:不锈钢壳体材料,防锈防腐,适应水基切削液介质;

后分离过滤器:不锈钢壳体材料,防锈防腐,适应水基切削液介质;

管路:PVC-U材料,耐腐耐用;

紫外线杀菌器SKW-UV-U08:用于切削液灭菌处理,防变质。

技术原理:经过系统外预处理后的切削液,经过吸入管及开关阀门1,进到气动隔膜泵2,泵出口至前过滤器7,然后经过后分离过滤器11,分离油/水,把切削液中的油分及固体杂质分离出去,经过管路紫外线杀菌器13灭菌,进而得到净化的切削液。

预处理后的切削液即初级再生液,进入维护再生处理系统后,通过耐污染的特殊气动泵源加压,以强力过滤的方式,把残存的微颗粒拦截清除,同时在强力过滤的过程中,把水溶物质为主的废弃液中的悬浮乳化颗粒挤碎分离,为下一步的水油分离创造条件;利用切削废弃液中油溶性物质对用特种材料制作的环带的附粘特性,把主要以水溶物质为主的水基废弃切削液,其中的悬浮油溶性物质,通过粘刮收集等方法最大限度地清除;同时,通过紫外线杀菌器有效杀死溶液中的细菌;通过水油分离器,把废弃液中油性物质进一步分离清除,进而得到清除了废油及废杂物的切削液,成为再生循环使用的基础液。“脏”切削液过滤净化、除油和灭菌后适当补充一些新鲜切削液,送回清理干净的冷却液箱中重复使用,使切削液长期保持在最佳状态,非常有效地清除混杂其中的废油和废杂物分离,废液进行维护再生使用。这样通过定期对切削液进行;维护再生处理净化,使切削液可以保持在一个良好的工作状态。

废切削液再生的方法有很多,包括在单机或集中供液系统上使用原有的或“后添加”的过滤设备。间歇或连续处理系统可以作为对现有过滤系统的补充。大多数情况下,废切削液再生设备通常是针对单机型的加工系统,由于管理的需要,这类设备对再生系统的要求也最高。用于废切削液再生系统的两种主要技术就是上文所提及的过滤法和离心法,这两者都是以将杂油和固体物质的去除为主要目的。本文所研发的低排放再生处理系统采用的是过滤式方法技术原理,适用于单机加工系统的使用,其装配示意图和实物外观图如图3、图4所示。

2 实验

2.1实验室再生处理试验

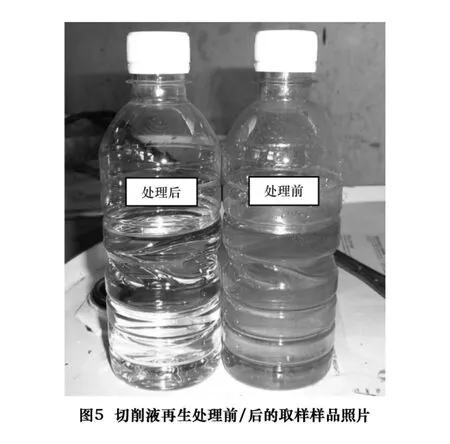

在实验室,利用从加工企业回收回来的不弄浓度的废切削液,进行了低排放维护再生系统的再生处理试验。选择两种不同浓度的废切削液进行了为期一个月循环测试,结果表明经过再生处理后,切削液的杂油含量相对于处理前明显减少,基本可以清理完全;废杂固体颗粒物的最大粒径也较之处理前明显减小;而其他如pH值、浓度、导电率等使用性能指标则改变不大,通过补充新鲜切削液或者适量的功能添加剂,处理后的切削液性能可以达到机加工工艺润滑的要求。具体处理结果,如表4所示。

表4 实验室系统再生处理效果表

2.2 工厂工业应用中试试验

一般而言,切削液的排放主要的原因有:较高的细菌和霉菌含量,导致产品无法使用;杂油、废杂物等污染物含量过高;不溶性物质和金属切屑、磨屑含量过高;原有组份的选择性消耗。以上原因中任何一项都可以造成切削液加工性能的崩溃,导致不能满足实际生产的需要,不得不予以替换新鲜的切削液。机加工企业大多是将废弃切削液外包给具有污水处理资质的单位来处理,也产生了相对较为昂贵的费用。因此,受广东某知名汽配生产企业的委托,笔者们将研制的低排放维护再生系统在其一分厂的磨削生产线进行工业应用试验,该生产线使用的是合成型切削液作为加工过程的润滑材料。预期为该企业降低切削液购置成本,降低单位工件的综合能耗成本,从而提高其产品的市场竞争力。

该公司拥有5个机加工车间,每个车间均有多条生产线,多为立式加工中心和普通机床,主要有车削、粗磨和精磨等加工方式,以模具钢的材料为主,所有的加工工序均使用合成型切削液,且都为单机供液系统。低排放处理系统投入使用后,该条生产线的切削液大约每周就再生一次,每周平均再生处理约5~6 m3。在生产车间配有专门的再生前切削液收集油池,再生处理后和配新鲜切削液油池。通过近3年来的现场试验表明,低排放再生处理系统的投入使用,可提高切削液的使用寿命60%以上,减少企业综合使用成本效果明显。

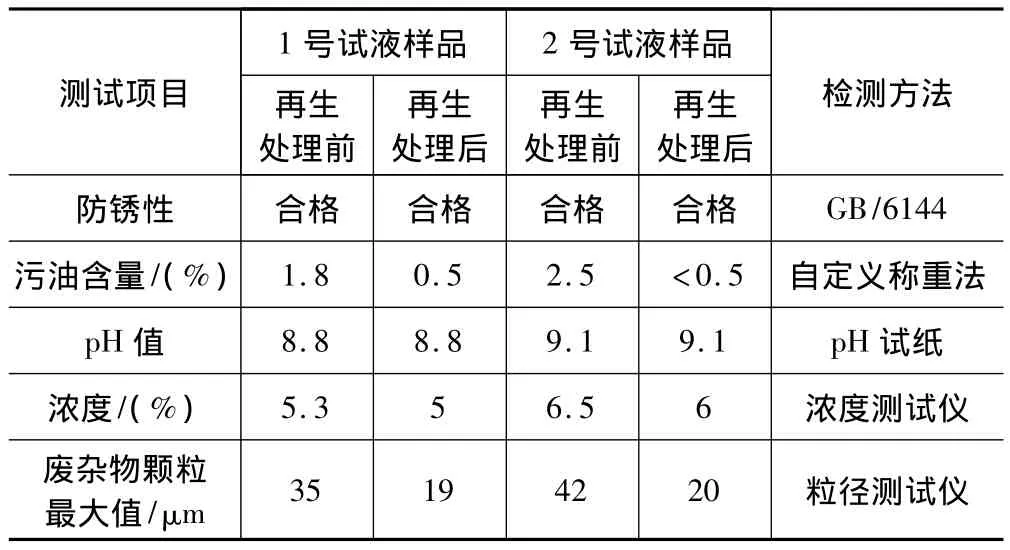

表5 切削液维护再生处理前后检测结果

在试验车间对再生前后切削液的基本性能指标进行了检测,通过对车间提取的合成切削废液进行维护再生处理,得到处理后的净化净液,做净化效果的化学分析、性能指标等测试对比,详细结果如表5所示。图5为现场处理前/后的切削液的取样样品对比照片。测试结果也同样表明,再生处理后切削液杂油含量和废杂物颗粒明显比处理前少,达到预期研究目标。

3 结语

(1)随着现代装备制造业的快速发展,金属加工用润滑材料也快速向绿色、环保和生态的方向转移,合成切削液无污染、多功能和通用性、容易洗涤、废液容易处理等特点,正是切削液的发展方向。低排放维护再生系统的应用,能够有效延长合成型切削液的使用寿命,从而减少废切削液的排放和各种资源的消耗,将有利于生态环境的保护,有助于推进我国节能减排前进的步伐,必将引领切削液的管理和发展的新方向。

(2)低排放维护再生系统的成功工业应用表明,其能够延长合成型切削液使用寿命60%以上,有助于降低切削液的更换成本,减少因换新鲜切削液而带来的停工停产危机和人工消耗,使得金属加工企业能在加工液的性能和经济性方面取得实质性的改善,切实提高企业的市场竞争能力,为企业的快速发展提供有力技术支持。

(3)低排放维护再生系统的成功实施,有利于节约水资源,为全国各地的城市治水工程提供支持。

[1]戴恩期,李朝圣.绿色制造用高性能水机全合成切削液研究[J].润滑与密封,2010,37(3):106-112.

[2]李玮,马涛,林广山,等.水机金属切削液的研究现状及发展趋势[J].工具技术,2010,44(6):6-9.

[3]Byers J P.Metalworking fluids[M].2ndEdition.CRC/Taylor& Francis,2006.

[4]Bennett K W.Iron age's guide to metal cutting fluids[M].Iron Age,1984:18-26.

[5]Mahdi S M,Skold R O.Ultrafiltration for the recycling of a model water based metalworking fluid:process design considerations[J].Lubrication Engineering,1991,47(8):686-690.

[6]薛中,夏淦珍,林心勇.环保性高效多功能全合成切削液[J].机床与液压,2007,35(8):256-257.

[7]邱金华,罗新民.合成长寿命金属加工液[J].合成润滑材料,2007,34(1):4-7.