哈大线CRTSⅠ型板式无砟轨道精调施工工艺

2012-09-05孔庆祥

徐 玥,孔庆祥

(1.西安铁路工程职工大学,陕西 西安 710065;2.中铁一局集团四公司,陕西咸阳 712000)

高速铁路与常速铁路相比最大的区别在于轨道的高平顺性。高平顺性要求钢轨在空间上具有高度平缓的线形特征和严格准确的几何形位。轨道精调是根据轨道测量数据对轨道进行的精确调整,使轨道精度达到规范标准,满足动车平稳、舒适运行要求。轨道的精调直接影响着高速铁路的质量,它不仅是技术问题,也是经济问题。轨道精调质量对动车的运行品质具有重要影响,甚至影响行车安全,应引起高度重视。

哈大客运专线无砟轨道采用CRTSⅠ型板式无砟轨道结构,扣件采用WJ-7B(G)轨道扣件系统。

1 施工方案

无砟轨道精调工作是在无缝线路完成后,即长钢轨铺设放散、锁定结束后展开。前后分为静态调整和动态调整两个阶段。只有静态调整达到静态验收标准后,才能开始联调联试。

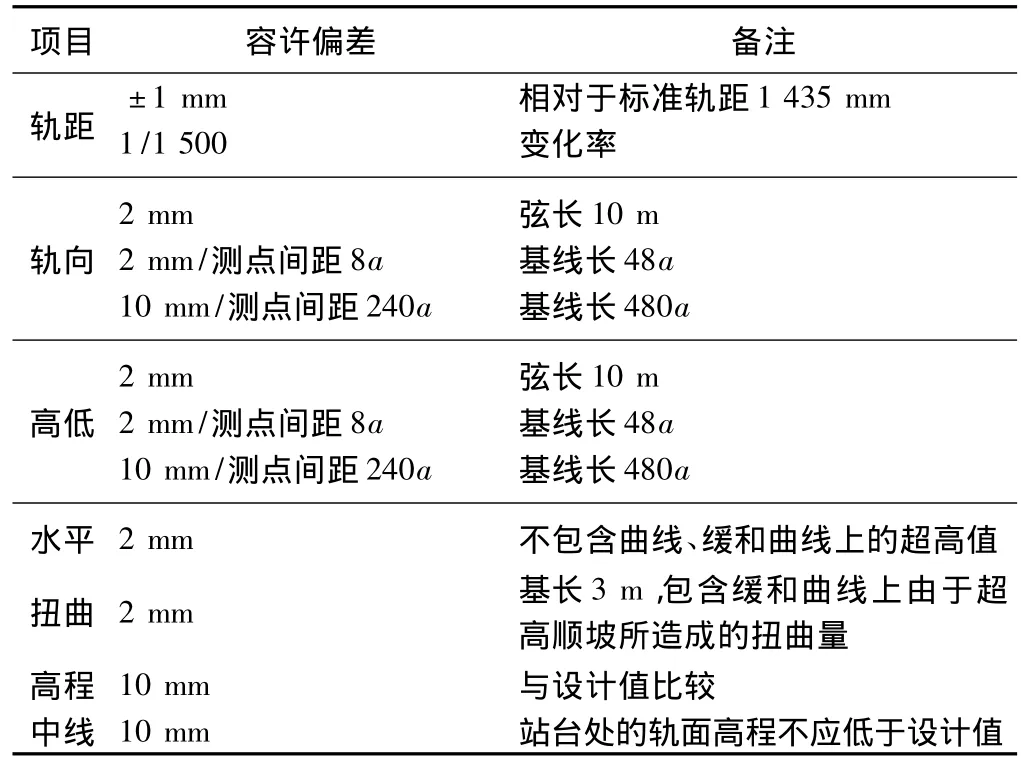

静态调整阶段主要根据轨检小车静态测量数据对轨道几何状态进行不断完善,包括对轨道线形(轨向和高低)进行优化调整,合理控制轨距变化率和水平变化率,使轨道静态精度满足规范要求(见表1)。

动态调整阶段主要通过对动检车的数据进行分析,利用静态调整的方式对轨道进行调整。通过两个阶段的调整,最终使得无砟轨道状态满足动车组高速运行的舒适性和安全性要求。

2 精调前的准备工作

1)组建精调队伍,开展技术培训,使参与轨道精调人员全面掌握轨道精调的工艺、程序和标准。

2)全站仪、轨距尺和精调设备在使用前必须进行检校,规范测量操作(特别是棱镜安装),否则采集数据不准,给后续施工带来困难。

表1 无砟轨道静态平顺度允许偏差表

3)准备调整件。

4)轨道板复测。为保证后期钢轨的铺设及轨道精调,轨道板灌浆后7 d或砂浆强度达到0.7 MPa后,及时对轨道板进行复测。复测内容包括:高程、中线位置、CA砂浆四角离缝。其中高程、中线位置复测采用螺栓孔速调标架的方法。轨道板复测后,应与前期精调数据及时进行分析对比,发现有下列情况者,必须揭板重新灌浆:轨道板横向或高程超差的;凸台树脂厚度、CA砂浆四角离缝超差的。

5)检查钢轨扣件的安装状态及完好性,纠正安装不正的扣件,更换或补充缺损件。扣件安装精度高,可大量减少后期轨道精调工作量。

6)精调前必须先用内燃螺栓扳手完成对钢轨扣件的复紧,保证测量数据真实。

7)CPⅢ复测。CPⅢ平面网复测应联测与原测相同的CPⅠ,CPⅡ控制点(包括加密控制点),当CPⅠ和CPⅡ控制点破坏或不满足联测精度要求时,应采用稳定的CPⅢ点原测成果进行约束平差。CPⅢ高程复测采用的网形和精度指标应与原测相同。CPⅢ点复测与原测成果的高程较差≤±3 mm,且相邻点的复测高差与原测高差较差≤±2 mm时,采用原测成果。较差超限时应分析判断超限原因,确认复测成果无误后,应对超限的CPⅢ点采用同级扩展方式更新成果。

8)钢轨硬弯、变形、焊缝尺寸超标、附着污染物等应在精调准备工作中予以消除。

9)为保证外业数据的真实可靠,轨检小车外业采集数据应在阴天或夜间进行。作业环境温度在-10℃至+40℃,在风速≤4级的环境内作业。采集方法对应承轨台位置,采用“隔一测一”的方法,对钢轨进行测量,一次设站测量长度不宜超过80m,连续测量不小于300m,前后两次测量的搭接区不少于5个测点,搭接偏差不超过1 mm。

3 轨道精调施工工艺

3.1 轨道状态测量

轨道测量前提条件为:轨道沿线的CPⅢ网已测设完成;轨道铺设后单元轨已焊接完成。

1)全站仪设置点坐标测设。将全站仪安置在线路中心附近的轨枕上整平(采用GRP1000轨道测量系统时,将全站仪安置在线路中心附近)。测量原理为自由设站原理。在连续的8个(线路每侧4个,每一测段用4个即可,另4个转站后使用)CPⅢ网点上安装专用棱镜。启动全站仪观测4个棱镜自动确认本站坐标。

2)测量小车设定。将测量小车安置在测段起点,输入测段起始点设计坐标、里程(如测段在曲线上则输入曲线要素点及半径、设计超高值)及设计高程和测段坡度。

3)轨道测量。启动测量系统即可对测段进行测量。测量系统可记录并显示各测点里程、高程差、方向差、左右股钢轨高差及轨距误差。测点间距可根据需要设定。测量小车每到一个测点即停车对位,启动系统进行一次观测。为保证测量的准确性,应对一个测段进行往、返两次观测,即将测量小车调转方向从测段终点向始点再观测一遍。

换站后,应先对上站调整到位的最后1~3个调整点进行复测,同一点位的横向和高程的相对偏差均不应>2 mm。如果复测超限,应重新设站后再次复测。如果依然超限,须对换站前的所有钢轨调整点重新进行调整,直至满足要求后方能进行换站后的钢轨调整。对于<±2 mm的偏差,应使用线性或函数方式进行换站搭接平顺修正,顺接长度应遵循1 mm/10m变化率原则。

3.2 测量数据评估及调整量计算

将轨道状态测量采集的数据导入长轨精调软件,根据先轨向后轨距、先高低后水平、先整体后局部的原则进行调整。对计算的调整量进行核对优化后形成正式“调整量表”,用于指导现场调整。

3.3 现场调整

现场调整对照调整量表,按先高低后水平、先轨向后轨距的原则进行精调施工。每个作业面为提高工作效率宜分为两个调整小组,一组高程,一组轨向。

1)根据调整方案和对应的轨枕号首先用石笔在钢轨表面或轨腰处标记调整件的型号(调整量)。标示要有专人复核,字体要规范,不能潦草。

2)根据现场的标示,把调整垫片准确无误地摆放在轨枕台的两侧。调整垫片摆放要有专人复核,摆放要整齐,以便于更换。

3)钢轨高低位置调整范围-4~+26 mm,施工调整范围为-4~+6 mm,可按所需厚度的绝缘缓冲垫板和调高垫板进行调整。

4)高程调整时,不能同时松开两股钢轨的扣件,应先固定一根钢轨作为参照,松开另外一根。每次松开扣件数量不得连续超过10个扣件。松开扣件之前应先用电子道尺检查轨距、水平相对关系并记录读数,确定调整后的数据,用以检查调整是否到位。

5)钢轨高低位置正调整,可采用轨下调高垫板或铁垫板下调高垫板进行。

采用轨下调高垫板进行调整时,先松开弹条,取出绝缘块,提升钢轨,在轨下垫板和铁垫板间垫入所需厚度的轨下调高垫板(轨下调高垫板的型号分别为0.5mm,1 mm,2 mm,5mm,8 mm),钢轨落下后再用可控制扭矩的扳手或机具拧紧螺母,使弹条安装到位。轨下垫板总厚度不得超过10mm,数量不得超过2块,并把最薄的垫板放在下面,以防轨下调高垫板窜出。当调高量需0.5mm级别时,可紧贴铁垫板承轨面加垫0.5mm厚的轨下调高垫板,数量可为3块。

采用铁垫板下调高垫板调整时,先卸下锚固螺栓,提升钢轨,在铁垫板和绝缘缓冲垫板之间垫入需要厚度的铁垫板下调高垫板,钢轨复位后检查轨向和轨距,必要时进行调整,确认合适后用可控制扭矩的扳手或机具以300~350 N·m的扭矩拧紧锚固螺栓,铁垫板下调高垫板总厚度不得超过16 mm,数量不得超过2块。

6)钢轨高低位置负调整,应先卸下锚固螺栓,提升钢轨,将铁垫板下6 mm厚的绝缘缓冲垫更换为2 mm的绝缘缓冲垫,钢轨复位后检查轨向和轨距,必要时进行调整。确认合适后用可控制扭矩的扳手或机具以300~350 N·m的扭矩拧紧锚固螺栓,然后根据调整量,在轨下垫板和铁垫板间垫入所需厚度的轨下调高垫板。

7)轨向调整,松开扣件之前应先用电子道尺检查轨距相对关系并记录读数,确定调整后的数据,用以检查调整是否到位。然后松开锚固螺栓,用改道器卡住钢轨,横向移动铁垫板予以调整,使轨向达到要求。当铁垫板横向移动受到平垫块卡阻时,应将平垫块掉头使用。

8)基准轨调完之后,根据电子道尺或轨检小车数据用相同的方法调整另外一根钢轨的水平及轨距。

9)特殊情况。轨道精调的过程中要注意因轨道板在灌注过程中上浮造成的轨道高低不合格的现象,在现场可以使用1 m靠尺或方铝合金检查板的上浮情况。此种情况在调整量计算表中一般表现为高低不合格量在板缝附近的点超标最大,向两侧延伸。在现场调整时一定要注意尽量将上浮板的垫板调低,相邻的板上垫板不动。如果将相邻板的垫板也做调整,将可能再次引起不合格。同时扣件在上紧过程中会造成轨道板脱空,导致轨检数据中垂直加速度超限,并对以后轨道质量造成隐患。所以需要向下调整高度的轨道,必须检查相邻轨道板的板底是否脱空。断链和S曲线地段一定要检查基本轨是否设置正确。

重复以上的精调作业步骤,直至满足轨道几何状态静态检测精度及允许偏差的要求。

3.4 轨道复测

复测前,对第一次调整记录整理,以便复测时复核。对调整区段的扣件、垫板进行全面检查,确认安装正确,扣压力达到标准。

复测时,外业采集和第一次测量方法一样,采用轨检小车进行,测量点位跟第一次交叉进行。

对相同区段两次测量数据,进行分析对比,不满足要求的地段重新调整。

通常无砟轨道的调整工作量与轨道板铺设精度和扣件安装精度有关,如安装精度高,调整工作重复3~4次可达到要求,每次循环的调整量会越来越小。

3.5 动态精调

动态调整主要依据轨道动态检测报告和分析检测波形图,找出影响行车安全和旅客舒适度的局部区段,通过轨检小车确定调整位置和调整量,对钢轨进行调整。动态调整是对轨道线形的进一步优化,最终使轨道线路在运营过程中全面达到350 km/h行车条件。

轨道动态检测手段主要有:低速(≤160 km/h)轨道检测车、高速(250~350 km/h)轨道检测车、高速轨道动力学检测车、动态车载式添乘检测仪。通过不断的检测和调整,最终使轨道达到所需标准。

4 提高轨道精度的主要措施

1)加强无砟轨道施工过程控制,确保施工精度。无砟轨道施工精度是轨道精度的基础、源头,其施工精度对后期的轨道精调影响巨大。施工精度高,则精调工作量小,调整件用量少,容易获得较高轨道精度;反之,则精调工作量大,调整件用量多,难以达到较高轨道精度。

2)高度重视轨道测量工作,确保数据真实可靠。

3)轨道静态精调之前,应对钢轨、扣件安装状态进行全面检查,确认后方可进行测量和调整。

4)提高焊缝打磨精度。无缝线路锁定后,应对所有焊缝进行全面检查,不合格接头必须重新处理。

5)按照确定的精调工艺调整,避免反复调整。

6)轨道静态调整精度应全面满足要求。

7)应安排专业人员对动态检测数据(轨检车资料、动力学检测报告)和静态测量数据进行综合对比分析,制定有针对性的调整方案,力争用最小调整量达到最佳调整效果。

5 结语

无砟轨道精调是一项非常精细的工作,既是铁路前期建设工程质量的集中反映,又是铁路后期高速、安全运营的基础和保证。因此,必须要求客专建设各方高度重视,在施工组织、技术培训、资源配置、安全质量等方面制定切实可行的措施,尤其是要配置高精度、工况良好的测量设备和相关工具,更要配置素质高、业务精的管理、测量和施工人员。同时还要合理安排作业面,确保在有限的时间内完成全部精调工作。

[1]哈大铁路客运专线有限公司工程部.哈大铁路客运专线无砟轨道施工精调作业指导书[Z].大连:哈大铁路客运专线有限公司,2007.

[2]王志坚,刘彬.武广铁路客运专线无砟轨道精调关键技术[J].铁道建筑,2010(1):1-6.

[3]江成.高速铁路板式无砟轨道技术[CD].中国铁道学会2009年度优秀学术论文评选一等奖论文,北京:中国学术期刊(光盘版)电子杂志社,2010.

[4]中华人民共和国铁道部.TB 10601—2009 高速铁路工程测量规范[S].北京:中国铁道出版社,2009.

[5]中华人民共和国铁道部.铁建设[2007]85号 客运专线无碴轨道铁路工程施工质量验收暂行标准[S].北京:中国铁道出版社,2007.