浅述凝汽器的工地就位方案

2012-06-23王睿,陈华,盛浩

王 睿,陈 华,盛 浩

(上海电气电站设备有限公司电站辅机厂,上海 200090)

1 概 述

凝汽器是电站机组中主要的辅机设备,该设备在工地的安装工期及安装质量,直接影响了电站的建设工期及机组的安全运行。

传统交货模式是将凝汽器的散件发运到工地,现场进行组装,但该种模式的凝汽器安装工期较长,安装质量也较难控制。近年来,业主对电站建设工期、设备安装的质量要求越来越高。有些工程项目中,要求采用凝汽器整装交货模式。由于凝汽器总装后的体积重量太大,运输较困难,在工程中,常将凝汽器零件装配成若干组件后,再发运到工地进行总装与现场就位。

凝汽器在工地现场吊装的难度很大,而设备安装单位对此施工的相关经验较少,没有成熟的安装工艺流程可供参考。现通过分析整装交货凝汽器在工地施工的困难因素,并以施工实例进行说明,旨在为整体凝汽器的安装就位提供参考。

2 凝汽器在工地的吊装就位

整装交货凝汽器在工地就位时,无法采用常规的吊装就位方式。凝汽器壳体为全焊接的密封结构件,运行中,其内部压力为负压。凝汽器壳体侧板为薄壁板,内部均匀布置了支撑管、加强板等。因此,总装后的凝汽器壳体自重较重,300MW火电凝汽器的壳体重量约为200t,从结构分析可知,在薄壁壳体上没有允许起吊的区域,且在工地上,也没有200t的起吊设备。此外,凝汽器需就位于汽轮机低压缸机座下方,当凝汽器移位至此,因机座的阻挡,也已不能使用起吊设备了。所以,在凝汽器就位时,需采用特殊的吊装方法。

整装交货的凝汽器在工地就位时,需要严格控制因起吊受力不均而产生的形变。凝汽器出厂时,管束已经完成了胀管及管口的焊接工作,在现场吊运时,如凝汽器的变形过大,将损伤管束,破坏换热管与管板的连接,引起凝汽器的内部泄漏。

在凝汽器的整体安装方面,相关的施工案例较少。目前,国内电站建设还是相当多地采用传统方式,即将散件运至工地,在现场基础上进行总装。

因此,整装交货的凝汽器在工地就位是电站安装施工中的难点。

3 工地就位实例

现以巴西PECEM火电厂360MW机组凝汽器在工地上的就位施工方案为例,介绍整装交货凝汽器在工地就位的施工方案。

3.1 设备简介

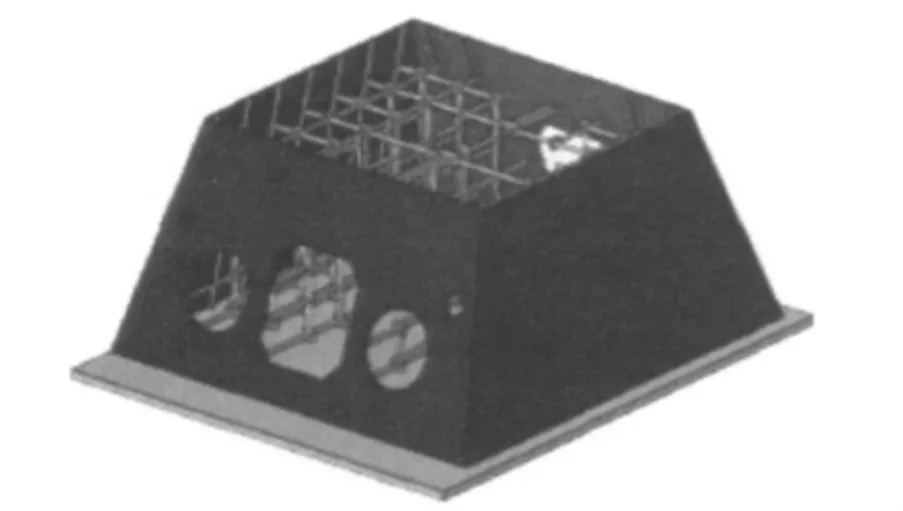

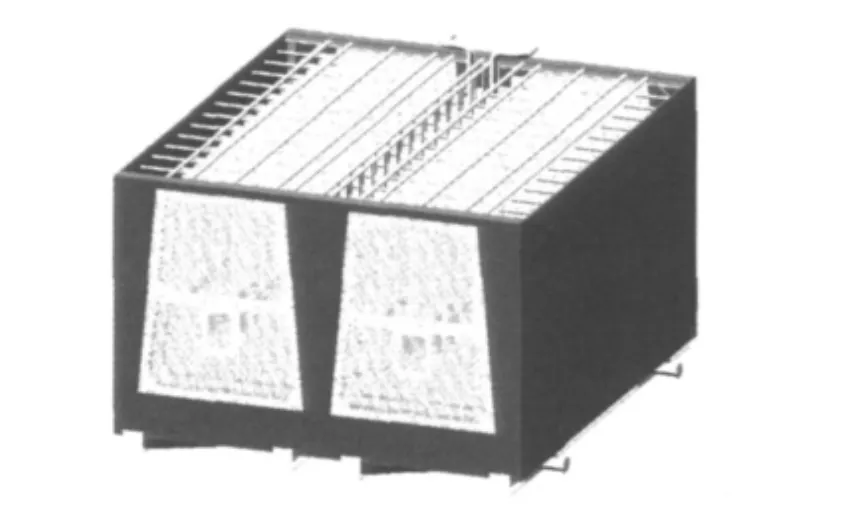

该火电厂的360MW机组凝汽器采用整装交货方式。凝汽器为单壳体、单背压、双流程,与基础支座采用刚性连接方式,壳体和接颈内部的支撑采用井字形结构。接颈和壳体的支撑结构,见图1、图2所示。壳体长10m,宽9m,高5.5m,重220t;接颈长10m,宽8.4m,高4.5m,重56t。[1]

图1 接颈示意图

图2 壳体(含运输装置)示意图

受运输条件的限制,凝汽器出厂时,接颈和壳体组装成2个左右对称模块。因壳体的板壁较薄,其刚性较差,运输中易变形。出厂时,在壳体模块的下方已放置运输装置,该运输装置也是制造厂内的安装平台。运输装置长10.5m,宽4.9 m,采用井字形结构,横向支撑采用直径250mm的钢管,纵向支撑采用400的H型钢。起吊壳体模块时,在运输装置上突出凝汽器侧板的钢管处起吊,使壳体模块的底板保持平整,防止变形。运输装置见图3所示。

图3 运输装置示意图

3.2 就位前的准备工作

该凝汽器主要部件的组装已在制造厂内完成。在现场,将各组件在凝汽器基础外组合后,再整体就位至凝汽器基础上。因此,在凝汽器就位前,需在现场搭建安装平台及铺设拖运轨道,并核算拖运轨道的强度及拖运的牵引力。凝汽器的壳体组件重量达220t,工地搭建的安装平台及拖运轨道首先要满足强度要求,也要便于凝汽器的拖运移位操作。

3.2.1 拖运轨道

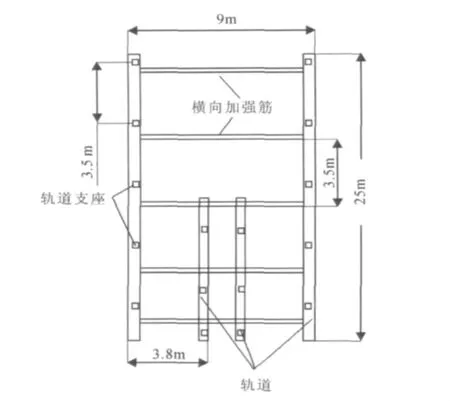

以凝汽器的设备基础平面为基准,设置凝汽器壳体和接颈的安装平台及拖运轨道。拖运轨道由2根现场特制的钢质轨道组成,安装在凝汽器基础支座区内;在凝汽器基础支座之外,还另设有4根钢轨道,同时作为凝汽器壳体和接颈的组装平台;各轨道梁之间的横向连接用H型钢进行加固,轨道梁的支撑座跨度为3.5m,拖运轨道的结构,如图4所示。

图4 工地拖运轨道

3.2.2 拖运轨道的强度核算

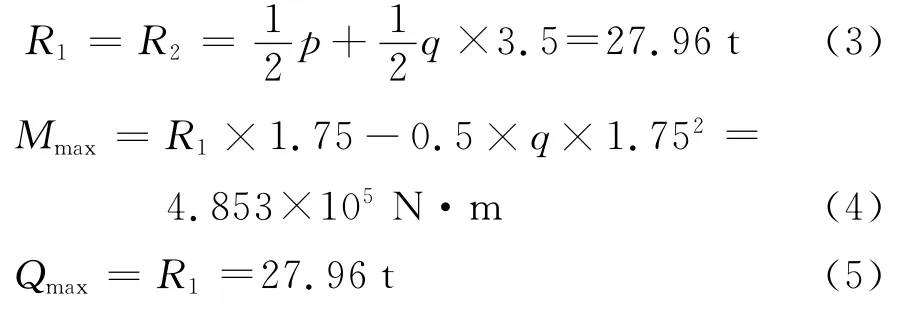

凝汽器壳体部件总重为220t,以此进行拖运轨道梁的抗弯核算(选择跨度梁为3.5m)。

壳体移位时,轨道有5个支撑点。

每移轨道梁的受力:

式(1)中:p——壳体总重;t。

梁的自重按均布载荷计算:

式(2)中:q——轨道梁单位长度重力;t/m。

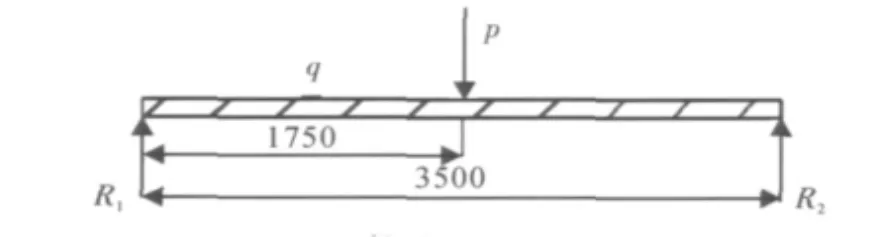

轨道梁的受力情况按简支梁进行分析[2],如图5所示(单位:mm)。

图5 轨道梁的受力分析

式(1~5)中:R1,R2——支座反力,t;

Mmax——最大弯矩,N·m;

Qmax——最大剪切力,t。

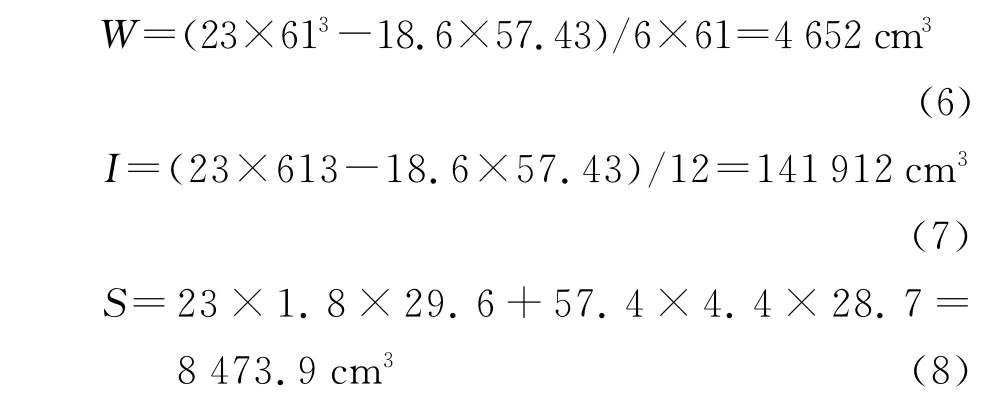

轨道梁截面,如图6所示(单位:mm)。

图6 轨道梁截面图

轨道梁截面特性计算:

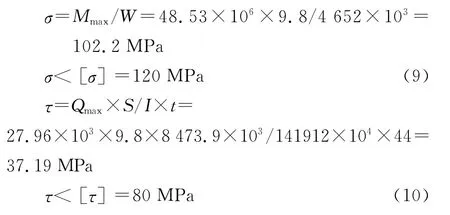

式(6)~(8)中:W;I;S——轨道梁截面特性,cm3。轨道梁强度校核分析[3]:

式(9~10)中:σ——弯曲正应力,MPa;

[σ]——许用应力,MPa;

τ——剪应力,MPa;

[τ]——许用剪应力,MPa。

从强度校核计算可知,轨道梁的强度满足施工要求。

3.2.3 水平牵引力的计算

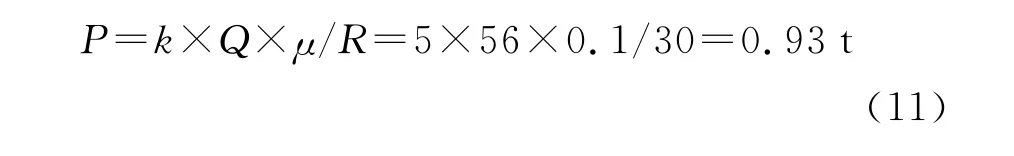

将接颈和壳体放置在滚轮重物移运器上,水平牵引滚轮重物移运器使接颈和壳体在轨道上移动。滚轮半径R=30mm,滚动摩擦系数μ=0.1mm,牵引系数k=5。

接颈水平拖运牵引力分析[4]:

壳体水平拖运牵引力:

式(11~12)中:

P——水平牵引力,t;

Q——物体重量,t。

3.3 接颈吊运中的临时固定

在工地上,将接颈模块拼接焊妥后,在接颈侧板顶部的4个边角位置上,各焊1个吊耳,每个吊耳有2个起吊孔,其中1个孔为后期拼装接颈时,临时固定用。吊耳焊接在接颈侧板与支撑管的连接处,此处的强度较大。

滚轮重物移运器被放置在拖运轨道上。接颈起吊后,被移放在重物移运器上,接颈侧板与滚轮重物移运器需作点焊固定。在接颈前方设置卷扬机,用钢丝绳将卷扬机与滚轮重物移运器连接后,将接颈移运至凝汽器基础上。

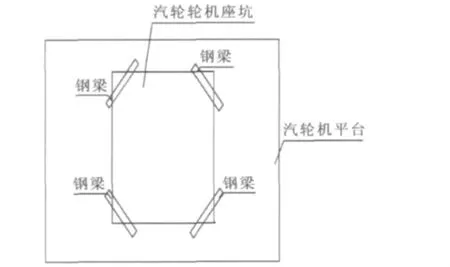

在汽轮机平台低压缸机座的角上设置4根横梁,横梁上焊有吊耳,作为接颈起吊后的临时抛锚固定点,钢梁布置如图7。

图7 平台钢梁布置简图

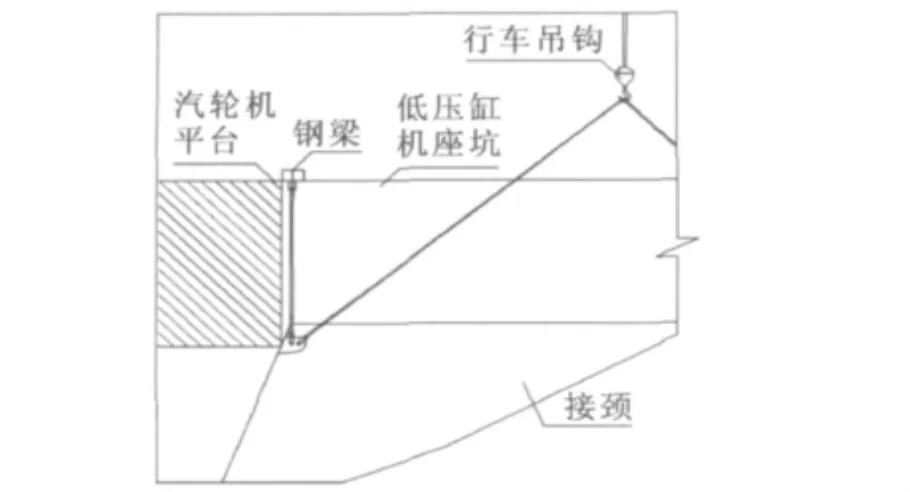

起吊接颈后,接颈升起的高度应不影响后期壳体的移位通过,当接颈被吊至某预定高度,用预先布置的钢梁及钢丝绳,将接颈临时固定在汽轮机低压缸机座上,撤离行车,完成接颈的临时抛锚工作。接颈起吊时的固定状态,如图8所示。

图8 接颈起吊简图

3.4 壳体的组装移位

由于凝汽器壳体重量大,且内部已穿装换热管束,在现场施工中,不仅要解决超重物件在设备基础上的精确就位,还要设法减少凝汽器壳体的变形,防止损坏凝汽器换热管束。

3.4.1 壳体模块的拼装

将壳体左右模块连同运输装置依次吊放在运输轨道上,先拼接壳体的左右模块。在拼接时,可采用千斤顶或手动葫芦使2个模块拼合到一起,但受力点应设置在壳体运输装置上,以防止壳体变形。

壳体的拼装焊接完成后,用千斤顶调整壳体的横向位置,使壳体的中心线与基础的中心线重合,以减少壳体就位后对横向位置的调整工作。

3.4.2 壳体移位到轨道上

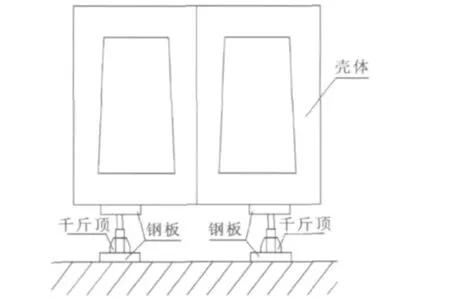

在壳体底板下方4个角的位置上,放置4台100t的液压千斤顶。壳体被顶起后,移出制造厂内配置的壳体运输装置,再将壳体放置到滚轮重物移运器上。

图9 壳体顶起示意图

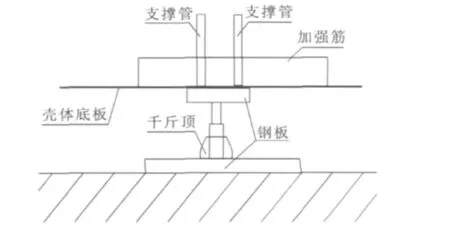

壳体底板顶起点须设置在焊接有支撑管和加强筋的位置,千斤顶下方铺有(500×500×30)mm的钢板,作为千斤顶的顶起基础板。在壳体底部顶起点位置上,点焊固定(300×300×30)mm的钢板,增加底板的受力区域,防止壳体底板在顶起过程中的局部变形,如图10所示。

图10 壳体顶起点设置简图

顶起壳体前,应查验4台液压千斤顶的升降速度是否同步,并割除壳体与运输装置点焊固定的焊缝,使凝汽器壳体与运输装置完全分离。

准备工作完成后,缓慢启动千斤顶。在顶起过程中,需要严密监测4台千斤顶是否同步,壳体底板是否产生变形,凝汽器内部是否有异响。如有异常情况发生,应该立即停止操作,将凝汽器放置平稳,查明情况后才能再次顶起。

壳体被顶至某高度后,可将运输装置移出,在靠近千斤顶的位置放置临时支撑,临时支撑由一叠(300×300×20)mm的钢板组成,以防止千斤顶滑倒而发生意外。

顶起壳体妥善支撑后,才能进入凝汽器壳体的底板下,将运输装置切割解体后移出,严禁在移出过程中碰撞千斤顶。

移出壳体运输装置后,在轨道上放置4台滚轮重物移运器,推入壳体下方位置,其中2台放置在靠近壳体前侧板处,另外2台放置在靠近后侧板处。然后稍微顶起千斤顶,抽出临时支撑块,将壳体缓慢地放在滚轮重物移运器上。壳体与重物移运器需点焊固定。移去千斤顶、支撑板等顶起工具。

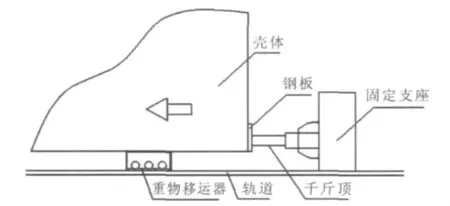

3.4.4 壳体移位

沿着轨道放置2台5t液压千斤顶。现场制作2个千斤顶的固定支座,用螺栓将支座固定在拖运轨道上,启动液压千斤顶慢慢向前顶进壳体。掌握顶进时的速度,监测壳体的横向位移。

顶进前,在千斤顶与壳体之间放置(300×300×30)mm的钢板,防止壳体受力变形。当千斤顶推升到最大行程后,重新前移固定支座,再次用千斤顶推进壳体,重复循环,直至凝汽器基础的上方位置。壳体移位的方法,如图11所示。

图11 壳体移位示意图

3.5 壳体和接颈就位

壳体移至设备基础上后,按图纸要求调整凝汽器与基础的横向及纵向位置,然后,将壳体顶起后移出重物移运器,并拆除拖运轨道。再将壳体落放在凝汽器基础支座上,完成壳体的就位施工。

用行车将临时固定在汽轮机基座上的接颈再次起吊后,松开吊住接颈的汽轮机平台上钢梁间的钢绳,将接颈缓慢放在壳体上,按图纸要求调整位置后,焊接壳体与接颈,完成接颈的就位工作。

3.6 凝汽器工地验收

采用该方案就位后,经检查,凝汽器底板无明显的变形,对凝汽器的汽侧进行灌水试验、气密性试验及水侧水压试验,均为合格,通过了凝汽器的总装验收[5]。

4 结 语

通过对巴西PECEM项目中3台机组的工地实践,证明在施工中对凝汽器没有损伤,是一种安全且易操作的施工方案

阳江核电1000MW机组的凝汽器也采用了整装交货形式,在凝汽器的现场施工中也成功应用了该施工方案。

[1]上海电站辅机厂.巴西PECEM项目360MW火电机组凝汽器供客资料[R].2009.

[2]闻邦椿.机械设计手册[M].北京:机械工业出版社,2010.

[3]GB50017-2003[S].钢结构设计规范.

[4]卜一德.起重吊装计算及安全技术[M].北京:中国建筑工业出版社,2008.

[5]DL 5011-1992.电力建设施工及验收技术规范汽轮机机组篇[S].