变形缝剪力墙钢木组合式大模板的应用与分析

2012-06-01

(福建省第五建筑工程公司,福建泉州 362000)

变形缝包括伸缩缝、沉降缝及防震缝,通常被用作将房屋分成若干个独立部分,从而消除温度和收缩应力、沉降差以及体型复杂对结构带来的危害。部分建筑物因超长或结构地基差异,为消除结构危害,须设置伸缩缝及沉降缝;另外,平面和体型复杂的高层建筑,为了避免震害,应被分成若干个比较规则、整齐和均匀的独立结构单元,须设置防震缝。泉州市区属于国家抗震设防地区,抗震设防烈度7度。根据《高层建筑混凝土结构技术规程》等有关规定,对于多、高层建筑结构,设置的各类变形缝宽度一般7 cm~30 cm。因变形缝宽度较小,两侧的主体结构,特别是剪力墙结构,其两侧结构的模板工程,无论是采用先后还是同时支模的施工工艺,模板支设难度都较大,且拆除模板难度更大,极易造成胀模及模板留滞等后患,不同程度影响到变形缝的安全使用功能,给建筑技术人员留下了许多思索。

1 变形缝剪力墙模板工程现状

当前,根据建筑市场上应用情况,经归纳,剪力墙模板加固方式主要有以下3种,下面对各自的工艺技术要点、质量控制等方面的优缺点进行分析总结。

1)普通木模板施工工艺。采用915×1830胶合板作为面板、50×100木枋作为竖向次背楞、双钢管或槽钢水平设置作为主背楞散拼而成,胶合板采用钢钉或螺钉与木枋固定,木枋次背楞与主背楞间采取间隔用“Г”形卡钉固定。主要施工工序:绑扎墙筋→安装外模→初装穿墙螺栓→安装内模→锁紧穿墙螺栓→调节斜支撑,调整墙面垂直度。每次施工都需重新安装、拆除,高耗工,作业流程时间长,不利于流水作业;更重要的是,对拉螺栓拆除难,拆除后各配件极易丢失、损坏,模板难拆除,经常出现粘模。

2)全钢大模板施工工艺。全钢大模板,面板采用3~8厚钢板,主背楞、次背楞均采用各类型钢,一般采用槽钢、角钢。主要施工工序:安装外模→安装穿墙螺栓→安装内模→锁紧穿墙螺栓→调节斜支撑支腿螺杆,调整墙面垂直度。该工艺具有强度高、刚度大、尺寸精确度高、接缝严密,不容易胀模特点;然而标准层3 m高5 m~6 m宽的全钢大模板重达2 t,重量大,在剪力墙狭小的空间采用塔吊吊装、就位,难度相当高。

3)聚苯板塞缝施工工艺。包括“后加固”“同时加固”两种施工工艺。“后加固”施工工艺,指先施工变形缝一侧墙体,养护脱模后,将填缝料(一般采用高密度聚苯乙烯泡沫板,容重应不小于27 kg/m3)固定在该墙上,再绑扎另一侧墙体钢筋,支模浇筑混凝土。“同时加固”施工方式,指两结构墙体同时绑扎钢筋,中间插入填缝料,统一拉设对拉螺栓,临时固定后,两边同时支模浇筑混凝土。该工艺可解决伸缩缝模板拆除难的问题,一定程度上提高施工效率。同时,也存在较为明显的不足。“后加固”施工方式因填缝料聚苯泡沫板强度偏低,单面支模体系加固难度较大,往往会产生移位、胀模;特别是采用“同时加固”施工方式时,还因两侧墙混凝土浇筑时难于保证受力均衡,容易造成剪力墙偏位,而且还存在支架失稳、墙体倾覆的可能。以上两种情况,均会造成变形缝不同程度“瘦身”,降低或失去变形缝的安全使用功能,还有伸缩缝间大部分填缝料聚苯泡沫板无法清除存在防火安全隐患,还有无法保证变形缝的垂直度和外观结构尺寸。

以上3种传统的变形缝剪力墙模板施工工艺,不仅工艺流程繁琐,施工困难,影响工程进度;而且变形缝位置难于控制,墙体厚薄不均,还存在需消耗大量的填缝料,直接影响到主体工程质量,妨碍变形缝的安全使用功能。为此,笔者结合成功的工程案例,合理有效设计一种新型的钢木组合式大模板,较好地解决变形缝剪力墙模板工程这一施工难题。

2 钢木组合式大模板应用

2.1 工程案例

泉州市城东片区三期安置房地下室、13号、14号楼工程,26层~30层剪力墙结构,标准层层高3 m;13号楼全长72.39 m,设1道变形缝,14号楼全长103.57 m,设2道变形缝;变形缝缝宽20 cm,总长度14.7 m,单段最长5.2 m,总高度为 81.1 m,变形缝剪力墙模板工程量7213 m2。为提高伸缩缝处剪力墙模板工程的施工质量,有效保证变形缝的安全使用功能,城东美仙山13号、14号楼工程变形缝剪力墙模板工程施工期间,在后施工的剪力墙外侧模安拆时,设计并实践应用了一种新型的钢木组合式大模板。

2.2 设计思路

钢木组合式大模板由“胶合板”面板、“槽钢”背楞及对拉螺栓钢吊环等辅助配件按既定的工序组拼而成,充分发挥质轻的胶合板作为面板、刚度大的型钢作为主要受力构件的特点,牢靠质轻,施工便捷,在工程中备受青睐。其设计方案具体如下:

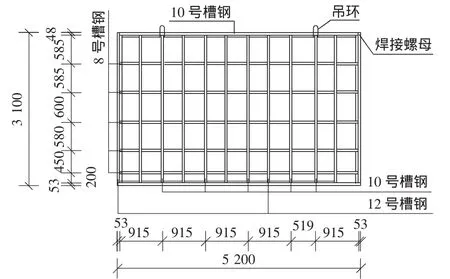

1)骨架制作。大模板尺寸3.1 m×5.2 m,主、次背楞均采用槽钢侧卧布置;两侧边主背楞采用[12槽钢,中间主背楞采用[10槽钢,按墙全高设置,间距915,尺寸不配套处间距按小于915设置;下沿主背楞采用[12槽钢;上沿主背楞采用[10槽钢;其余次背楞均采用[8槽钢,水平次背楞距大模板底部200设置第一道,450设置第二道,其余各道水平次背楞设置应与胶合板尺寸配套,间距均不大于600;竖向次背楞在两道主背楞中间设置,间距457.5;背楞间采用电焊连接;钢木大模板骨架正立面见图1。经验算,该型钢骨架的强度、刚度、稳定性符合规范规定要求。大模板两侧及底部主背楞形成的“U”形边框,其余主、次背楞形成的大平面比“U”形边框低20,使得胶合板大面拼装后与边钢框平齐;既保证了大模板大面平整,同时又保护四周胶合板边框不易被撞坏。

图1 钢木大模板骨架正立面图

2)穿墙螺栓外侧孔设置。大模板钢骨架制作好后,在两两背楞交界处的槽钢上开设穿墙螺栓孔,并在开孔侧内侧增加焊接一块50×50×5钢板加强片,穿墙螺栓孔径18(采用M14穿墙螺栓,φ20 PVC套管),焊接50×50×3垫片1块及M14螺母2粒(第一粒受力,第二粒限位)。

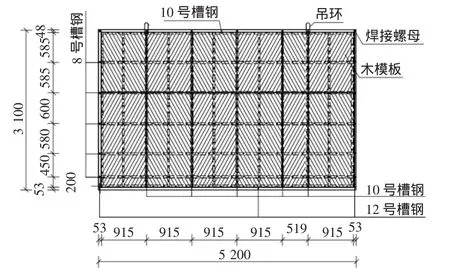

3)胶合面板拼装。在胶合板与槽钢背楞翼板叠合处开设φ8螺栓孔,间距不大于200 mm,采用5 mm的平头螺栓,胶合板上的螺栓孔通过电钻钻孔成型,并在栓帽处稍作扩孔,以确保螺栓帽稍低于模板面,螺栓采用双螺母锁紧,该周边空隙及胶合板遇对拉螺栓外侧固定螺母的开孔处,用石膏腻子将栓帽及模板接缝的凹槽抹平,然后用细木砂纸打磨光滑,面层涂刷专用脱模剂两道,钢木大模板面板拼装后正立面见图2。经验算,该胶合面板的强度、刚度符合规范规定要求。

图2 钢木大模板面板拼装后正立面图

4)大模板吊钩焊接。由于剪力墙5.2 m较长,为了能在塔吊的额定起吊重量范围内,又方便施工,根据计算该大模板自重G=3.1 ×5.2 ×0.018 ×600+(3.1 ×2+5.2)× 12.06+(3.1 × 5+5.2)×10.007+(3.1 ×7+5.2 ×5)×8.045=902.47 kg,整块大模重量近1 t。为了模板吊运的平衡,在模板的上端两边设置吊环,吊环与主背楞[10槽钢焊接,吊点距边侧0.2L(L为大模宽度)即1 m位置,以便于模板的安装和拆除。吊环采用φ14钢筋,吊环所受拉力为:σ =N/A=9025×2.6/(4×3.14×72)=38.13 N/mm2<50 N/mm2,满足要求。

5)大模板吊装就位。大模板吊装就位时,在该层已浇筑完成的下层楼板伸缩缝处,位于两端内侧200位置设置立方的50×100方木托梁。50×100方木托梁现场裁锯制作,托梁长比该处伸缩缝宽大10,采用铁锤敲正顶紧,立放,顶标高比该处楼层标准标高低50,调整至水平位置,伸缩缝两端设置。利用塔吊把大模板架设在该方木托梁上,并在大模板位于下层墙顶以下50部分采用双面胶粘住(以防漏浆)。

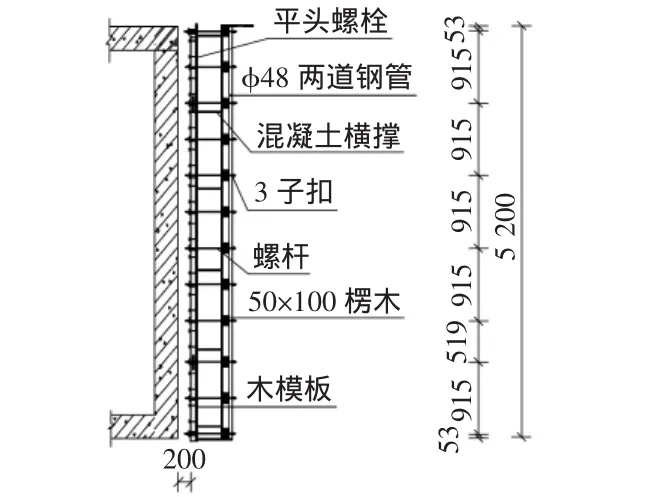

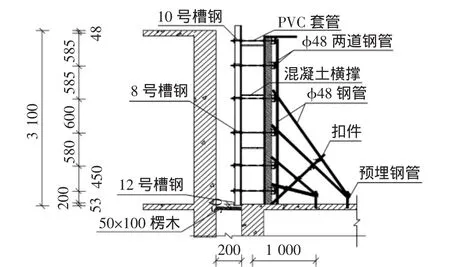

6)使用新型可拆式限位对拉螺栓。外模端设置垫片,通过该对拉螺栓旋进,紧固在焊接于钢模背楞上的螺帽内,拆除时只要松动内侧螺杆反拧就可轻松拆除。接着该对拉螺栓套上PVC套管,及设置带凹槽的混凝土内撑条卡住水平钢筋对剪力墙厚度进行限位。内侧模板采用普通的胶合板施工工艺,对拉螺栓孔设置的位置与外模相对应,主楞使用双钢管,采用“3”扣紧固。穿墙螺栓穿过后,应根据墙厚及模板加固的厚度,调整好穿墙螺栓的插销孔方向及外伸长度。钢木大模板加固平、立面图详见图3,图4。

图3 钢木大模板加固平面图

图4 钢木大模板加固立面图

7)大模板拆除。模板在安装使用前必须涂刷脱模剂,并且在模板拆除吊出后及时对模板面进行清理。吊运出的模板宜放置于固定支架上,以防止模板变形或倾倒,支架必须搭设牢固。

3 施工注意事项

1)大模板在施工现场支设和存放时,先在大模板底部加垫100×100的木方,大模板放置与地面的夹角不大于74°,即大模板存放的自稳角α≥16°,以保证大模板存放的稳定性;大模板在施工楼层停放时,不得沿外墙周边放置,应存放在专用的堆放架上,或者平卧堆放,大模板应分散存放,以减轻楼板的集中荷载,在高空安放过夜,或遇大风天气,应将大模板与建筑物固定。

2)模板起吊前,应将吊车的位置调整适当,做到稳起稳落,就位准确。禁止用人力搬支模板和一次起吊两块或两块以上大模板,起吊时,吊钩应与模板在同一平面,不得斜吊,严防大模板大幅度摆动或碰撞相邻模板或墙体。吊运大模板时,不得用吊钩,必须使用卡环,以保证高空吊运的安全。1.5 m以上的大模板必须使用双吊钩。

3)模板拆除时,结构混凝土强度应符合规范要求或设计要求。侧模以混凝土强度能保证其表面及棱角不因拆模而受损坏,预埋件或外露钢筋插铁不因拆模板碰挠而松动。在常温下,模板拆模保证墙体混凝土强度不小于1.2 N/mm2(冬施时4.0 N/mm2),墙面混凝土强度达到4.0 N/mm2时方可进行顶板施工。

4)模板拆除时遵循先支后拆、后支先拆的原则,应先拆除连接附件,即将与墙体相连的穿墙螺栓等附件全部取出,使大模板完全脱离墙体,经检查无误后方准起吊,提升模板时速度应平和缓慢。在任何情况下,不得在墙上口晃动、撬动或用大锤砸模板。

4 优点及不足

在变形缝后施工剪力墙模板施工中,钢木组合式大模板形式具有明显的优越性,主要有:1)模板的整体稳定性、刚度和强度大幅度增加,大大降低了胀模、爆模的几率;2)模板安装、加固方便快捷,机械化程度高;3)保证变形缝内无填充物,确保变形缝的结构功能;4)胶合面板价廉,如破损可多次安拆,重复周转使用,大大节省了成本;5)降低了劳动强度,提高了劳动生产率。

该钢木组合式大模板虽优点明显,工程应用时也存在一些不足,如:1)该大模适用于变形缝宽不小于15 cm,缝宽较小时须今后进一步考虑其他的应用形式;2)由于该大模骨架间采用焊接,使用完后骨架型钢无法再利用,若采用骨架间使用角码锁紧的钢木装配式大模板形式,现仍不可避免存在整体刚度削弱的情况;3)变形缝处后施工的剪力墙使用该大模技术效果较好,小面边侧模如何严密、有效加固仍有待完善。

[1]JGJ 74-2003,建筑工程大模板技术规程[S].

[2]GB 50009-2001(2006版),建筑结构荷载规范[S].

[3]JGJ 74-2003,建筑施工模板安全技术规范[S].