基于PLC控制的船用泵组的自动切换系统分析

2012-01-22

(渤海船舶职业学院,辽宁 葫芦岛 125000)

现代船舶自动化机舱中重要的泵除了能就地操作外,还能在集控室主控制台或主配电屏的计算机液晶控制触摸屏、组合起动屏上进行遥控操作和自动运行。在自动运行方式中,自动运行的泵一旦出现故障,同组的备用泵能够自动起动并实现自动切换,各组泵依据事先设定好的次序逐台重新自动起动。

在组合起动屏中配置PLC控制单元,屏内泵起动控制单元通过现场总线与计算机控制系统建立通信联系,实现在液晶触摸屏上的起停泵控制。PLC控制单元I/O电路还接收受控泵的压力或液位控制信号。这样,可以实现这些泵不仅在多点进行起动和停止,而且一旦运行中的泵出现故障,在PLC控制下根据压力或液位信号的变化自动切换备用泵。

PLC控制单元采用冗余结构,配置两套可编程控制器PLC1、PLC2,I/O电路,PLC自动切换电路和自诊断电路。PLC1和PLC2互为备用,一旦运行的一套PLC出现故障,PLC自动切换电路立即使备用的一套PLC获电,并投入运行。

1 船用泵组的自动切换系统控制线路原理和运行分析

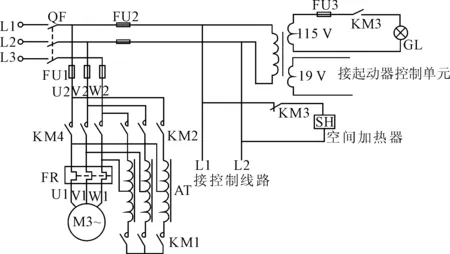

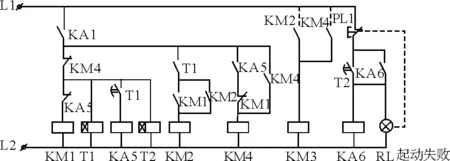

由于泵的自动切换控制原理基本相同,以主燃油泵为例进行分析。图1所示为主燃油泵的主电路,图2所示为No.l主燃油泵控制线路[1],压力开关LP检测同组两台主燃油泵出口压力,并将压力信号送至PLC控制屏的I/O电路,监测运行着的燃油泵的出口压力。整个控制线路由PLC起动器控制单元、继电-接触器控制电路和主电路组成。

图1 主燃油泵的主电路原理

图2 主燃油泵控制电路原理

1.1 起动器控制单元(SCU)

绝大部分组合屏中的起动控制单元的硬件结构,由核心单元PLC和中间继电器组成。主燃油泵的PLC起动控制单元有4个输出继电器:起动继电器KA1、停止继电器KA2、运行继电器KA3和自动继电器KA4。当起动控制单元接收到起动主燃油泵的操作命令时,起动继电器KA1获电;当接收到停止命令时,停止继电器KA2获电;当主燃油泵处于正常运行状态时,运行继电器KA3获电;当主燃油泵的控制线路处于自动状态时,自动继电器KA4获电。

通过设置起动控制单元中的DIP开关、代码开关和编程,可以实现泵在集控室或主配电屏触摸屏、组合起动屏和就地控制箱等多点手动起动和停止控制,欠压保护,自动状态下电源恢复后自动延时起动,电动机故障报警功能及主备用泵的自动切换功能,满足各类泵、通风机等运行机械的不同要求。主燃油泵的起动控制单元具有如下功能,燃油压力过低时备用泵自动切换,“MAN/LINK”转换。

1.2 主燃油泵的手动起动和停止控制

由于船舶电站容量有限,为了减小主燃油泵电动机起动过程中的冲击电流对电力系统的影响,主燃油泵电动机采用按时间原则的自耦变压器降压起动方式。

1.2.1 主燃油泵的手动起动控制

合上低压断路器QF,按下就地控制箱上的起动铵钮SB1;或者点击触摸屏上起动图标;或者按下组合屏上起动铵钮,起动信号送至控制单元的PLC,起动控制单元PLC的绿色运行指示灯(RUN)亮;同时,PLC的输出触点KA1闭合,接通No.l主燃油泵控制线路电源。接触器KM1、时间继电器T1和T2同时得电电,T1的瞬动触点闭合与KM1的常开辅触点闭合,使接触器KM2线圈得电。

接触器KM1主触头闭合,将主电路中的自耦变压器AT结成“Y”形, KM2的主触头闭合,自耦变压器原边接电源,副边接电动机的定子绕组,主燃油泵电动机以额定电压的 90%开始降压起动。KM2的辅触点闭合,接触器KM3线圈得电,KM3的3个触点动作如下。

983 Effect of referral on intravascular treatment of acute ischemic stroke with large vessel occlusion

1)KM3的常开触点闭合,就地控制箱上的绿色运行指示灯GL亮;

2)KM3常开触点闭合,使PLC的运行继电器KA3的线圈得电,KA3常开触点闭合,组合屏上的运行指示灯亮;

3)KM3的常闭触点断开,将主燃油泵电动机定子绕组内的加热电阻(SH)电源切断。

电动机起动8 s后,T1的延时结束,T1的常开触点延时闭合,继电器KA5得电。继电器KA5的常闭触点断开,使继电器KM1的线圈断电;继电器KA5的常开触点闭合,使接触器KM4的线圈得电并实现自保。KM4的主触头闭合,电动机从降压起动切换为全压运行。接触器KM4常闭触点断开,使KM1、T1、KA5和T2断电恢复到起动前的状态。接触器KM4常开辅触点闭合,使接触器KM3继续获电,就地控制箱上的运行指示灯和组合屏上的运行指示灯保持点亮。

1.2.2 起动失败报警

在起动线路中的时间继电器T2,是为防止起动过程中不能在规定的时间(8 s)内从降压起动自动切换到全压运行而设计的。 主燃油泵电动机开始降压起动时,时间继电器T2得电,如果在T2的15 s延时内Tl不能动作,电动机无法进入全压运行,T2的常开触点延时闭合使继电器KA6得电。KA6的2个触点动作如下。

1)KA6的常开触点闭合实现自保,并使红色起动失败(START FAIL)指示灯亮;

1.2.3 主燃油泵的手动停止控制

按下就地控制箱上的停止铵钮SB2;或者点击触摸屏上停止图标;或者按下组合屏上的停止铵钮,停止信号送至起动控制单元PLC,起动继电器KA1断电,KA1的常开触点断开,接触器KM4线圈断电,电动机停止运行。同时,停止继电器KA2得电,KA2的常开触点闭合,组合起动屏上的红色停止指示灯亮。

1.3 泵的自动切换和顺序起动控制

1.3.1 泵的自动切换控制

1)当运行泵电动机过载时,过载继电器FR动作,FR的常闭触点断开,运行泵的起动控制单元PLC接收到电动机的过载信号,运行泵停止,备用泵自动起动。待故障排除后,热继电器复位,原来的运行泵成为备用泵。

2)当运行泵电动机突然失电后,停止运行,备用泵自动起动,当原来的运行泵的电源恢复后成为备用泵。

3)当运行泵出口压力下降至某一值时,LP断开。由于某种原因泵的出口压力下降至动作值,并持续2 s以上时,LP将出口压力下降信号送至PLC控制屏,运行泵立即停止并自动起动备用泵。经过15 s延时后,如果出口压力恢复正常,则按下原运行泵的停止铵钮,使其成为备用泵;反之,停止备用泵的运行,并且阻止起动信号,防止备用泵和运行泵轮流起动的严重后果。

1.3.2 泵的顺序起动控制

将起动控制单元SCU中的“MAN/LINK”双位开关置于“LINK”位置。由于某种原因电网失电后,所有泵都停止运行,电网恢复供电后,为防止电网超负荷情况发生[2],各组原来运行的泵应按事先设定的时间顺序逐台起动,每台泵的顺序起动时间由PLC控制屏设定。

2 硬件配置

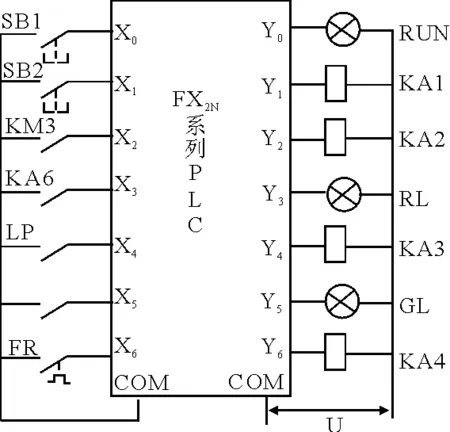

根据控制要求可考虑PLC系统的硬件设计,硬件设计的主要内容是分析系统所需的输入输出信息,确定PLC输入输出接点的类型、数量和PLC的配置,绘出系统的PLC输入输出接点的配置见图3[3]。

图3 船用泵组的自动切换PLC控制系统的I/O接点配置

为了满足上述控制要求,系统应输入以下开关信息:①系统起动信号(起动按钮)X0;②系统停止信号(停止按钮)X1;③泵组起动运行状态信号X2;④泵组起动失败信号X3;⑤泵出口压力信号X4;⑥“MAN/LINK”双位开关位置信号X5;⑦泵过载信号X6。

系统输出开关信息有①起动控制单元运行工作指示灯(RUN)Y0;②起动继电器KA1控制信号Y1;③停止继电器KA2控制信号Y2;④起动控制单元红色停止指示灯(RL)Y3;⑤运行继电器KA3控制信号Y4;⑥组合起动屏上的运行指示灯Y5;⑦自动继电器KA4控制信号Y6。

根据上述对系统输出开关信息的分析,若采用FX2N系列PLC,则系统的输入输出接点配置见图3。

根据输入输出接点配置的设定,按控制要求及其所确定的逻辑条件,画出梯形图,编写PLC程序,便可完成泵组的自动切换PLC控制。

3 结论

船用泵组的自动切换系统采用PLC的控制系统克服了继电器-接触器控制可靠性、直观性、自动化程度不高的特点,结合触摸屏智能操作及显示技术,造就了PLC控制系统的抗干扰强、功能强大、精确度高等优点[4]。

可编程控制器具有体积小、可靠性高、控制系统维护工作量小和使用方便等特点,其输入模块可以直接接收现场设备的各种传感器信号,输出模块可以直接驱动2~5 A的受控设备, 产品系列化、结构模块化的可编程控制器给控制系统的配置和备件管理带来了极大的方便,这一点尤其适用于船舶机械设备的控制。

对于机舱温度高、湿度大、机械振动强的特殊工作环境,采用可编程控制器实现的泵组的自动切换控制,大大提高了控制系统的可靠性。

[1] 任志锦.电机与电气控制[M].北京:机械工业出版社,2002.

[2] 吴浩烈.电机及电力拖动基础[M].重庆:重庆大学出版社,1998.

[3] 邓志良,刘维亭.电气控制技术与PLC[M].南京:东南大学出版社,2002.

[4] 刘明伟.船舶电力拖动[M].北京:人民交通出版社,2010.