根据前大梁的挠度来判断桥式抓斗卸船机的稳定性

2011-11-18李普阳王悦民

李普阳 王悦民

(上海海事大学物流工程学院,上海 200135)

桥式抓斗卸船机随着使用年限的增加,在循环载荷的作用下会发生疲劳损伤。虽然其钢结构没有发现裂纹,也没有受到撞击发生变形,但是卸船机在基本达到设计寿命后能否继续安全使用仍旧需要重新评估。本文是根据测量的前大梁挠度来判断前大梁的刚度弱化情况,通过计算分析前大梁有效弹性模量 的减小来判断桥式抓斗卸船机局部稳定性。

1 大梁的疲劳损伤

Henry 基于疲劳损伤对材料S-N 曲线的影响,提出了疲劳损伤理论,该理论认为:

(1)经过一定次数的循环后,材料将产生损伤。受损后材料的S-N 曲线方程与损伤前材料(或称无损伤材料)的S-N 曲线方程具有相同的形式。只是曲线方程中的常数不同。

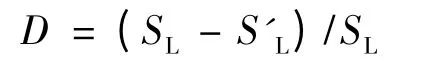

(2)损伤定义为:

式中 SL——为无损伤材料的疲劳极限;

S'L——为损伤后材料的疲劳极限。

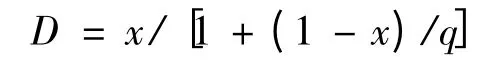

最终得到损伤曲线方程为:

式中 x——当前循环次数占总循环次数的循环比,x=n/N;

q=(S=SL)/SL,S 为使用应力。

损伤因子D 与应力水平、循环软化指数、疲劳极限以及循环比等因素有关,载荷顺序和外界环境对疲劳累计损伤也有影响。

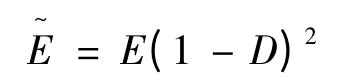

随着循环次数的增加,材料循环软化,损伤因子逐渐变大。在受到循环载荷损伤的作用下有效弹性模量会随着损伤因子的变化而变化(不考虑有效承载面积的变化),对于平面应变状态,有效弹性模量与损伤因子的关系式:

式中 E——弹性模量;

由上面的方程可以看出,在循环载荷作用下,损伤因子越来越大,有效弹性模量逐渐减小,并且呈现非线性变化。

2 前大梁的挠度

前大梁在使用过程中,经检测没有发现裂纹,同时也没受到外界撞击发生变形。每次测量前大梁的挠度时都尽最大努力使起升载荷、温度、风速等相同,因此可以忽略外界因素对挠度测量的影响。在前大梁同一位置同种工况下测量出大梁累计工作循环N 次后,小车行至最大外伸距时起吊额定起重量时的挠度。

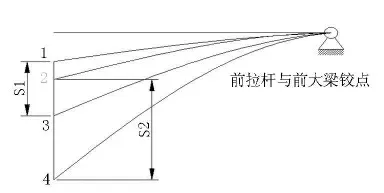

图1 前大梁的挠度Figure 1 Deflection of front crossbeam

随着使用年限的增加,前大梁本身会有塑性变形,实验测得的大梁挠度是大梁施加力之后可以完全弹回未施加力位置的相对变形量(如图1曲线从1 受力变形为3,移去载荷后弹回曲线1),一次的微小塑性变形相对与大梁的弹性变形量可以忽略不计。大梁使用几年后本身会有累计塑性变形(如图1 曲线从1 位置变化到2 位置),实验测量的大梁挠度是不考虑大梁本身变形的相对弹性变形量。

3 桥式抓斗卸船机的实验参数

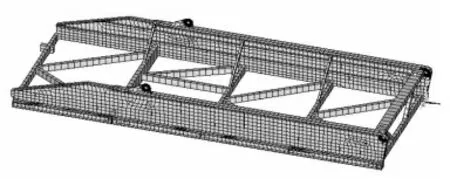

根据前大梁的几何尺寸,建立前大梁的ANSYS 模型,见图2。具体参数如下:桥式抓斗卸船机的额定起重量为45 t,前大梁自重32 t,小车自重25 t,最大加速度1 m2/s,大车最大加速度为0.49 m2/s,根据F.E.M 规范得,动载系数γc=1.2,起升冲击载荷系数ψ=1.4。卸船机主结构制造材料为Q235,弹性模量E=2.1×1011MPa。按一类工况加载,约束前后大梁铰点与前大梁和前拉杆铰点位置。

图2 前大梁ANSYS 模型Figure 2 ANSYS mode of front crossbeam

4 实验结果及分析

随着桥式抓斗卸船机的使用,前大梁在循环载荷的作用下发生循环软化,大梁挠度变大。根据前大梁的挠度,通过ANSYS 模型计算出在该挠度下的前大梁有效弹性模量,依据F.E.M 规范,分别计算在不同有效弹性模量情况下组合梁最危险位置的安全系数,判断前大梁的局部稳定性。该桥式卸船机使用至今的挠度测量及计算结果的部分数据见表1。

表1 卸船机的测量挠度及相关数据Table 1 Measured deflection and relative data of ship unloader

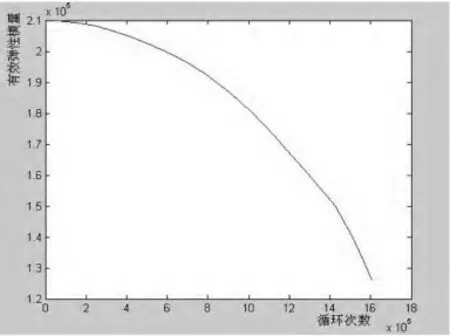

根据累积的循环次数和计算所得的有效弹性模量,绘制有效弹性模量E~随循环累计次数N 的曲线见图3。

图3 有效弹性模量的变化Figure 3 Change of effective elastic modulus

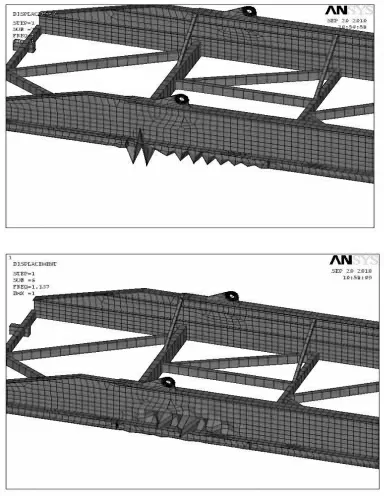

图4 前大梁的失稳形式Figure 4 Instability mode of front crossbeam

由图3 曲线我们可以看出,随着卸船机使用寿命的增加,前大梁受到循环载荷的作用,刚度逐渐减小,有效弹性模量降低。依据F.E.M 屈曲计算我们可知:随着有效弹性模量的降低,前大梁屈曲安全系数下降,可能发生局部失稳,当屈曲安全系数下降为1 时,前大梁失效。

小车行至不同的位置大梁发生屈曲失稳的位置不同,以小车行至最大外伸距时为例,通过调整有效弹性模量,经分析知前大梁与前拉杆铰点位置容易发生屈曲。图4 显示了有效弹性模量下降至某一定值时的破坏的形式和位置。

在卸船机的实际使用过程中。我们可以通过测量前大梁挠度来判断前大梁的稳定性,评估前大梁的当前安全状况。

5 结论

损伤因子D 反映了材料的刚度下降比例,对于桥式抓斗卸船机而言,损伤因子随着大梁循环使用次数的增加而变大,当D 增大至某一值时大梁失去安全承载能力。

桥式抓斗卸船机前大梁的有效弹性模量会随着循环次数的增加而减小,并且呈现非线性变化,符合疲劳损伤理论。

卸船机即使在外部钢结构基本完好的情况下,随着使用寿命的增加也会发生失稳,实时监测卸船机挠度的变化来判断卸船机的局部稳定性尤为重要。

[1]潘钟林译.欧洲起重机设计规范.上海振华港口机械公司丛,1998.

[2]陈玮璋.起重机金属结构.人民交通出版社,1986.

[3]张行.金属构件应用疲劳损伤力学.国防工业出版社.

[4]鞠杨..疲劳累积损伤理论研究.哈尔滨建筑工程学报.

[5]汤晓英.10CrMo910 钢的疲劳损伤演变与寿命估算.华东理工大学.

[6]沈为.疲劳损伤演变方程与寿命估算-连续损伤力学的应用.华中理工大学.